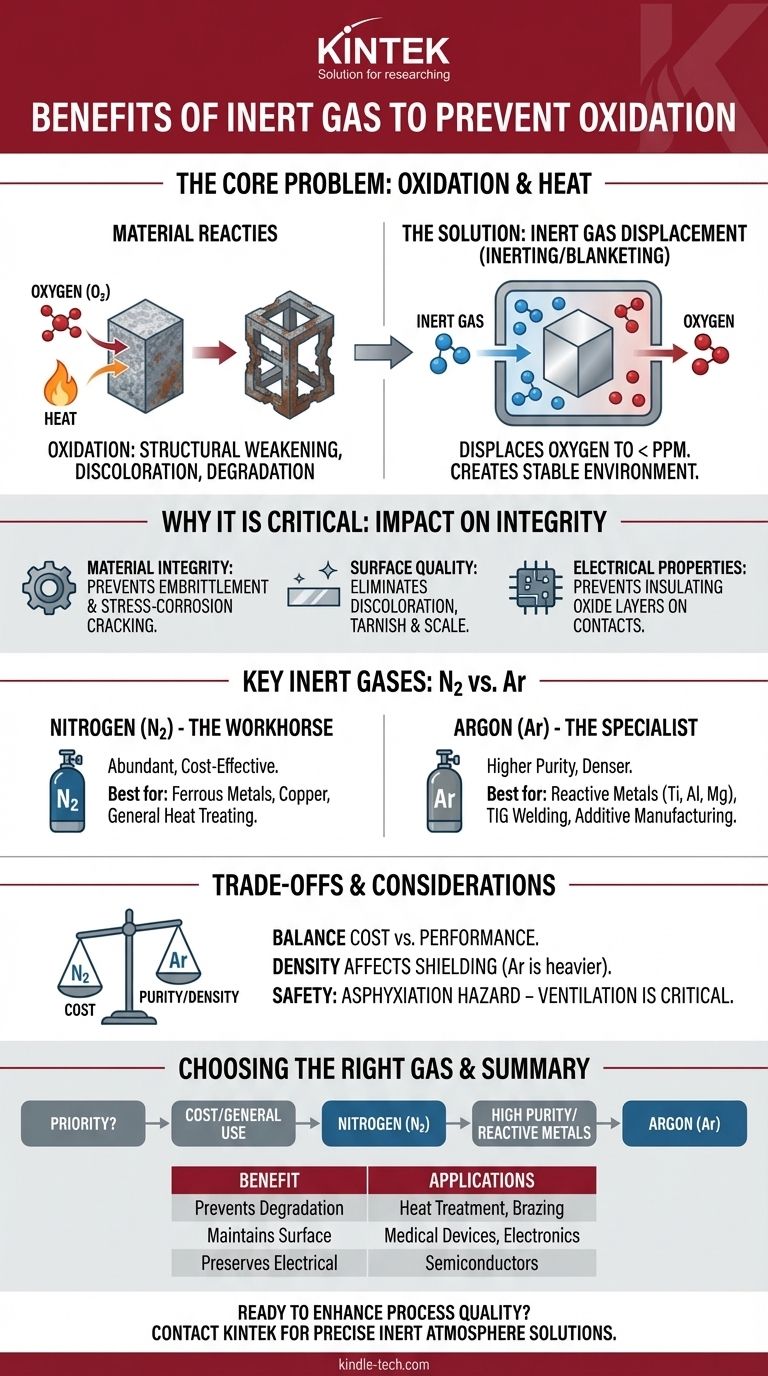

Bei jedem industriellen Hochtemperaturprozess besteht der Hauptvorteil der Verwendung eines Inertgases darin, eine chemisch stabile Umgebung zu schaffen, die Materialien vor der Reaktion mit Sauerstoff schützt. Diese vorbeugende Maßnahme, bekannt als Inertisierung oder Blanketing, ist unerlässlich, um Oxidation zu stoppen – einen Prozess, der irreversible Schäden wie strukturelle Schwächung, Verfärbung und die Verschlechterung elektrischer Eigenschaften verursachen kann.

Sauerstoff ist ein hochreaktives Element, das die meisten Materialien aggressiv schädigt, insbesondere wenn sie erhitzt werden. Die Verwendung eines Inertgases ist eine grundlegende Prozesskontrolltechnik, um diesen Sauerstoff zu verdrängen und dadurch die strukturellen, chemischen und ästhetischen Kerneigenschaften des Endprodukts zu bewahren.

Warum die Verhinderung von Oxidation entscheidend ist

Die Entscheidung, ein Inertgas zu verwenden, dient nicht nur der Verhinderung von kosmetischem Rost. Oxidation ist eine grundlegende chemische Reaktion, die ein Material auf molekularer Ebene verändert, mit erheblichen Auswirkungen auf Leistung und Qualität.

Das Kernproblem verstehen: Oxidation

Oxidation ist eine chemische Reaktion, bei der eine Substanz Elektronen verliert, wenn sie mit einem Oxidationsmittel in Kontakt kommt – das häufigste davon ist der in der Umgebungsluft vorhandene Sauerstoff. Während dies bekanntermaßen als Rost an Eisen zu sehen ist, betrifft es fast alle Materialien, einschließlich Polymere, Keramiken und andere Metalle. Hitze wirkt als starker Katalysator und beschleunigt diesen zerstörerischen Prozess dramatisch.

Die Auswirkungen auf die Materialintegrität

Bei Metallen kann Oxidation zu Versprödung, verminderter Zugfestigkeit und einer höheren Wahrscheinlichkeit von Spannungsrisskorrosion führen. Ein Bauteil, das während eines Wärmebehandlungsprozesses wie Glühen oder Hartlöten unbemerkt oxidiert wurde, kann unter Belastung unerwartet versagen, selbst wenn es an der Oberfläche akzeptabel aussieht.

Die Auswirkungen auf die Oberflächenqualität

Das sichtbarste Zeichen der Oxidation ist eine Veränderung des Oberflächenerscheinungsbildes. Dies kann von einfacher Verfärbung und Anlaufen bis zur Bildung einer dicken, schuppigen Zunderschicht reichen. In Anwendungen, bei denen Ästhetik oder präzise Oberflächengüten von größter Bedeutung sind, wie z. B. bei medizinischen Geräten oder Unterhaltungselektronik, ist dies inakzeptabel.

Die Veränderung der elektrischen Eigenschaften

Bei der Herstellung von Elektronik und Halbleitern ist Oxidation ein kritischer Fehlerpunkt. Eine unerwünschte Oxidschicht auf einem leitfähigen Pad oder Kontakt kann als Isolator wirken, eine ordnungsgemäße elektrische Verbindung verhindern und zum Geräteausfall führen.

Wie Inertgas-Schutz funktioniert

Das Prinzip hinter der Verwendung eines Inertgases ist einfach, aber hochwirksam. Durch das Fluten einer versiegelten Umgebung, wie z. B. eines Industrieofens oder eines Schweißbereichs, mit einem nicht reaktiven Gas wird der Sauerstoff physikalisch verdrängt.

Das Prinzip der Verdrängung

Ein Inertgas ist ein Gas, das unter bestimmten Bedingungen nicht leicht an chemischen Reaktionen teilnimmt. Durch das Pumpen eines Gases wie Stickstoff oder Argon in eine Kammer kann die Sauerstoffkonzentration von ihren normalen ~21 % in der Luft auf nur wenige Teile pro Million (PPM) reduziert werden, wodurch eine „inerte Atmosphäre“ entsteht. Ohne Sauerstoff kann die Oxidationsreaktion nicht stattfinden.

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das am häufigsten verwendete Inertgas aufgrund seiner Häufigkeit (macht ~78 % der Erdatmosphäre aus) und seiner relativ geringen Kosten. Es ist wirksam zur Verhinderung von Oxidation bei der Wärmebehandlung vieler gängiger Metalle wie Stahl und Kupfer.

Argon (Ar): Der Spezialist für hohe Reinheit

Argon ist inerter als Stickstoff und selbst bei sehr hohen Temperaturen chemisch stabil. Es ist das Gas der Wahl für die Verarbeitung hochreaktiver Metalle wie Titan, Aluminium und Magnesium oder bei fortgeschrittenen Prozessen wie WIG-Schweißen und Metall-3D-Druck, bei denen selbst minimale Reaktionen inakzeptabel sind.

Die Kompromisse verstehen

Die Entscheidung, ein Inertgas zu verwenden, ist der erste Schritt. Die Auswahl des richtigen Gases beinhaltet das Abwägen von Leistung, Kosten und den spezifischen Anforderungen Ihres Materials und Prozesses.

Kosten vs. Reinheit

Stickstoff ist deutlich billiger als Argon. Für viele Anwendungen bietet Industriegas-Stickstoff ausreichenden Schutz. Für extrem empfindliche Materialien sind die höheren Kosten von hochreinem Argon jedoch eine notwendige Investition, um Qualität zu gewährleisten und Bauteilversagen zu verhindern.

Gasdichte und Anwendung

Argon ist etwa 38 % dichter als Luft, während Stickstoff etwas weniger dicht ist. In Anwendungen wie dem Schweißen ermöglicht die Dichte von Argon die Bildung einer stabilen, schweren „Decke“ über dem Arbeitsbereich. Diese physikalische Eigenschaft kann manchmal beeinflussen, welches Gas effektiver ist, um eine bestimmte Teilegeometrie abzuschirmen.

Der Mythos des „perfekt“ inerten Gases

Obwohl sie als „inert“ bezeichnet werden, können diese Gase unter extremen Bedingungen reagieren. Bei sehr hohen Temperaturen kann Stickstoff mit bestimmten Metallen reagieren und Nitride bilden, was unerwünscht sein kann. Kohlendioxid (CO₂), das manchmal als billiges Schutzgas verwendet wird, ist nicht wirklich inert und kann bei hohen Temperaturen zerfallen und Sauerstoff bilden, wodurch es aktiv zur Oxidation beiträgt, wo Sie versuchen, sie zu verhindern.

Sicherheit und Handhabung

Alle Inertgase, mit Ausnahme der Luft selbst, sind Erstickungsgase. Sie verdrängen Sauerstoff nicht nur aus einer Prozesskammer, sondern auch aus dem Raum, in dem sie sich befinden, wodurch bei einem Leck in einem geschlossenen Raum eine ernsthafte Gefahr für das Personal entsteht. Eine ordnungsgemäße Belüftung, Handhabungsverfahren und Sauerstoffüberwachung sind nicht verhandelbare Sicherheitsanforderungen.

Das richtige Gas für Ihre Anwendung wählen

Das ideale Gas hängt vollständig von Ihrem Material, der Prozesstemperatur, dem Budget und den endgültigen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen, universellen Schutz liegt: Verwenden Sie Stickstoff (N₂) für die meisten Eisenmetalle, Kupfer und allgemeine Wärmebehandlungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle bei hohen Temperaturen liegt: Verwenden Sie Argon (Ar), um Materialien wie Titan, Aluminium, Magnesium und bestimmte Edelstahlsorten zu schützen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Schweißen oder additiver Fertigung liegt: Verwenden Sie hochreines Argon (Ar), um eine vollständig stabile und nicht reaktive Umgebung für ein perfektes Ergebnis zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Erwägen Sie eine Stickstoff/Argon-Mischung, um einige Vorteile von Argon zu einem niedrigeren Preis als bei der reinen Verwendung zu erzielen.

Durch die Auswahl der geeigneten inerten Atmosphäre übernehmen Sie die direkte Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Verhindert Materialabbau | Stoppt Oxidation, vermeidet Versprödung und Festigkeitsverlust. | Wärmebehandlung, Glühen, Hartlöten. |

| Erhält die Oberflächenqualität | Eliminiert Verfärbungen, Anlaufen und Zunderbildung. | Medizinische Geräte, Unterhaltungselektronik. |

| Bewahrt elektrische Eigenschaften | Verhindert Oxidschichten, die zu elektrischem Versagen führen können. | Elektronik, Halbleiterfertigung. |

| Kostengünstiger Schutz | Stickstoff bietet eine erschwingliche Oxidationsverhütung für viele Metalle. | Allgemeine industrielle Wärmebehandlung. |

| Hochreine Verarbeitung | Argon bietet überlegene Inertheit für reaktive Metalle. | Titan-, Aluminiumverarbeitung, WIG-Schweißen. |

Bereit, Ihre Prozessqualität mit der richtigen Inertgaslösung zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Gasversorgungssystemen, die für eine präzise Inertatmosphärenkontrolle entwickelt wurden. Ob Sie eine kostengünstige Stickstoffabdeckung oder hochreines Argon für empfindliche Materialien benötigen, unsere Lösungen helfen Ihnen, Oxidation zu verhindern, die Produktintegrität zu verbessern und Abfall zu reduzieren.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung für Ihre Laboranforderungen unterstützen. Nehmen Sie über unser Kontaktformular Kontakt auf, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2