Kurz gesagt, die Wärmebehandlung unter inerter Atmosphäre ist ein hochpräziser Prozess, bei dem Metallteile in einem versiegelten Ofen, der mit einem nicht-reaktiven Gas, meist Stickstoff oder Argon, gefüllt ist, erhitzt und abgekühlt werden. Diese kontrollierte Umgebung schützt die Metalloberfläche vor Oxidation (Rostbildung) und anderen unerwünschten chemischen Veränderungen, die normalerweise beim Erhitzen in Gegenwart von Luft auftreten würden. Das Ergebnis ist ein stärkeres, saubereres Teil mit überlegenen Materialeigenschaften.

Die zentrale Herausforderung der Wärmebehandlung besteht darin, dass hohe Temperaturen zerstörerische chemische Reaktionen mit dem Sauerstoff und der Feuchtigkeit in der Luft beschleunigen. Eine inerte Atmosphäre löst dieses Problem, indem sie die Luft durch ein neutrales Gas ersetzt, wodurch die Integrität und Oberflächengüte des Materials erhalten bleibt, während seine innere Struktur präzise modifiziert werden kann.

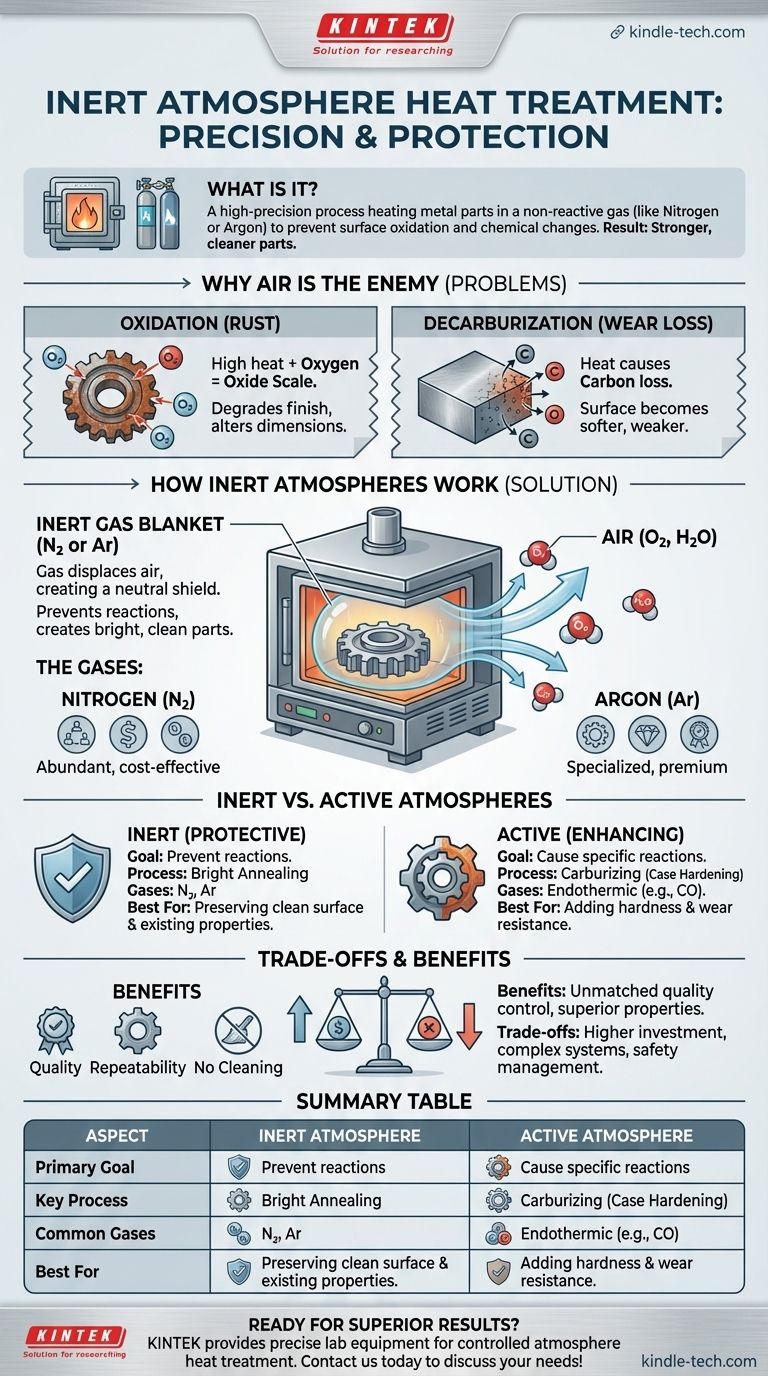

Warum Luft der Feind bei der Wärmebehandlung ist

Um den Wert einer inerten Atmosphäre zu verstehen, müssen Sie zunächst die Probleme verstehen, die durch das Erhitzen von Metallen in normaler Luft verursacht werden. Hohe Temperaturen wirken als Katalysator für unerwünschte und oft irreversible Oberflächenreaktionen.

Das Problem der Oxidation

Wenn Stahl und andere Metalle auf hohe Temperaturen erhitzt werden, reagiert der Sauerstoff in der Luft schnell mit ihrer Oberfläche. Dadurch entsteht eine Oxidschicht, die im Wesentlichen eine Form von Rost ist.

Diese Oxidschicht beeinträchtigt die Oberflächengüte des Teils, verändert seine präzisen Abmessungen und kann abplatzen, wodurch ein unsauberes und inkonsistentes Produkt entsteht, das möglicherweise kostspielige sekundäre Reinigungsarbeiten erfordert.

Die Herausforderung der Entkohlung

Bei vielen Stahlsorten gehen die Probleme über die Oxidation hinaus. Die Hitze kann auch dazu führen, dass Kohlenstoffatome aus der Stahloberfläche diffundieren und mit dem Sauerstoff in der Luft reagieren.

Dieser Kohlenstoffverlust, bekannt als Entkohlung, macht die Oberfläche des Stahls weicher und reduziert seine Verschleißfestigkeit und Dauerfestigkeit erheblich. Dies kann ein kritischer Fehlerpunkt für Bauteile wie Zahnräder und Lager sein.

Wie inerte Atmosphären eine Lösung bieten

Durch das Entfernen von Luft aus dem Ofen verhindert eine inerte Atmosphäre, dass diese zerstörerischen Reaktionen überhaupt erst beginnen. Sie schafft eine stabile, vorhersehbare Umgebung für den Wärmebehandlungsprozess.

Schaffung eines Schutzschildes

Das inerte Gas, das in den versiegelten Ofen gepumpt wird, verdrängt physikalisch den reaktiven Sauerstoff und Wasserdampf. Es bildet eine neutrale, schützende Decke um das Werkstück.

Da das Gas inert ist, reagiert es selbst bei sehr hohen Temperaturen nicht mit dem Metall. Das Teil kommt sauber, hell und zunderfrei aus dem Ofen – ein Prozess, der oft als Blankglühen oder Blankhärten bezeichnet wird.

Die Primärgase: Stickstoff und Argon

Stickstoff (N2) ist das am häufigsten verwendete Gas für inerte Atmosphären. Es ist reichlich vorhanden, relativ kostengünstig und reagiert bei den meisten typischen Wärmebehandlungstemperaturen nicht mit Stahl.

Argon (Ar) wird ebenfalls verwendet, insbesondere für hochreaktive Metalle oder bei sehr hohen Temperaturen, wo Stickstoff Nitride bilden könnte. Es bietet eine noch inere Umgebung, ist aber deutlich teurer.

Jenseits von Inert: Verständnis von kontrollierten (aktiven) Atmosphären

Obwohl „inerte Atmosphäre“ ein gebräuchlicher Begriff ist, wird er oft als Sammelbegriff für eine breitere Kategorie, die sogenannten kontrollierten Atmosphären, verwendet. Es ist entscheidend, den Unterschied zu verstehen.

Der Unterschied: Inert vs. Aktiv

Eine inerte Atmosphäre ist rein schützend. Ihre einzige Aufgabe ist es, Reaktionen zu verhindern.

Eine aktive oder kontrollierte Atmosphäre ist gezielt darauf ausgelegt, eine spezifische, wünschenswerte chemische Reaktion auf der Oberfläche des Teils hervorzurufen. Diese Atmosphären schützen das Teil nicht nur, sondern verbessern auch seine Eigenschaften.

Beispiel: Aufkohlungsatmosphären

Ein gängiger aktiver Prozess ist die Gasaufkohlung. Hierbei wird ein endothermes Gas, oft aus Erdgas erzeugt, als Atmosphäre verwendet. Dieses Gas ist reich an Kohlenmonoxid (CO).

Bei hohen Temperaturen reagiert das Kohlenmonoxid mit der Stahloberfläche und diffundiert Kohlenstoffatome in den Stahl. Dieser Prozess, der als Einsatzhärten bezeichnet wird, erzeugt ein Teil mit einer extrem harten, verschleißfesten Oberfläche und einem weicheren, zäheren Kern. Dies ist ein aktiver Prozess, kein inerter.

Verständnis der Kompromisse und Vorteile

Kontrollierte Atmosphären liefern erhebliche Qualitätsverbesserungen, dies geht jedoch mit einer erhöhten Systemkomplexität einher.

Der Hauptvorteil: Unübertroffene Qualitätskontrolle

Die Verwendung einer kontrollierten Atmosphäre ermöglicht eine präzise Kontrolle über das Endprodukt. Sie verhindert Oxidation und Entkohlung, was zu verbesserter Härte, überlegener Verschleißfestigkeit und größerer Dauerfestigkeit führt.

Dieses Maß an Kontrolle gewährleistet auch eine hohe Wiederholbarkeit, reduziert die Verformung des Teils während des Abschreckens und macht oft eine Nachbehandlungsreinigung überflüssig, was Zeit und Geld spart.

Die Kosten der Kontrolle: Komplexität und Investition

Der primäre Kompromiss sind Kosten und Komplexität. Diese Systeme erfordern versiegelte Öfen, Gaserzeugungs- oder Speicherausrüstung und ausgeklügelte Sensoren zur Überwachung und Steuerung der Gaszusammensetzung.

Dies stellt eine höhere Anfangsinvestition im Vergleich zu einfachen luftbeheizten Öfen dar.

Sicherheitsaspekte

Kontrollierte Atmosphären bringen Sicherheitsherausforderungen mit sich, die bewältigt werden müssen. Gasförmiger Stickstoff ist ein Erstickungsmittel, während aktive Atmosphären, die Erdgas verwenden, brennbar sind. Diese Systeme erfordern robuste Sicherheitsverriegelungen, Belüftung und Bedienerschulung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, eine inerte oder aktive Atmosphäre zu verwenden, hängt ausschließlich vom gewünschten Ergebnis für das Metallbauteil ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine saubere Oberfläche und bestehende Eigenschaften zu erhalten (z. B. Blankglühen eines Edelstahlteils): Eine reine inerte Atmosphäre aus Stickstoff oder Argon ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächeneigenschaften zu verbessern (z. B. eine harte, verschleißfeste Schicht auf einem Zahnrad zu erzeugen): Sie benötigen eine aktive kontrollierte Atmosphäre, wie z. B. ein endothermes Gas zur Aufkohlung.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, kostensensiblen Produktion für weniger kritische Teile liegt: Ein einfacher luftbeheizter Ofen kann ausreichen, aber Sie müssen den potenziellen Bedarf an sekundären Reinigungsarbeiten berücksichtigen.

Letztendlich verwandelt die Wahl der richtigen Atmosphäre die Wärmebehandlung von einem einfachen Heizprozess in ein präzises und leistungsstarkes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Aspekt | Inerte Atmosphäre | Aktive Atmosphäre |

|---|---|---|

| Primäres Ziel | Verhinderung von Oberflächenreaktionen (Schutz) | Verursachung spezifischer Oberflächenreaktionen (Verbesserung) |

| Schlüsselprozess | Blankglühen/Blankhärten | Aufkohlen (Einsatzhärten) |

| Gängige Gase | Stickstoff (N2), Argon (Ar) | Endothermes Gas (z. B. aus Erdgas) |

| Am besten geeignet für | Erhaltung sauberer Oberflächen & bestehender Eigenschaften | Erhöhung der Härte/Verschleißfestigkeit der Oberfläche |

Bereit, überragende, konsistente Ergebnisse mit Ihren Wärmebehandlungsprozessen zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für Anwendungen unter kontrollierter Atmosphäre benötigt werden. Ob Sie einen Ofen für das Blankglühen unter inerter Atmosphäre oder ein aktives Atmosphärensystem zum Aufkohlen benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Materialien zu schützen, ihre Eigenschaften zu verbessern und die Effizienz Ihres Labors zu steigern.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Metallkomponenten und Produktionsziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen und den Unterschied zu entdecken, den Präzisionstechnik machen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2