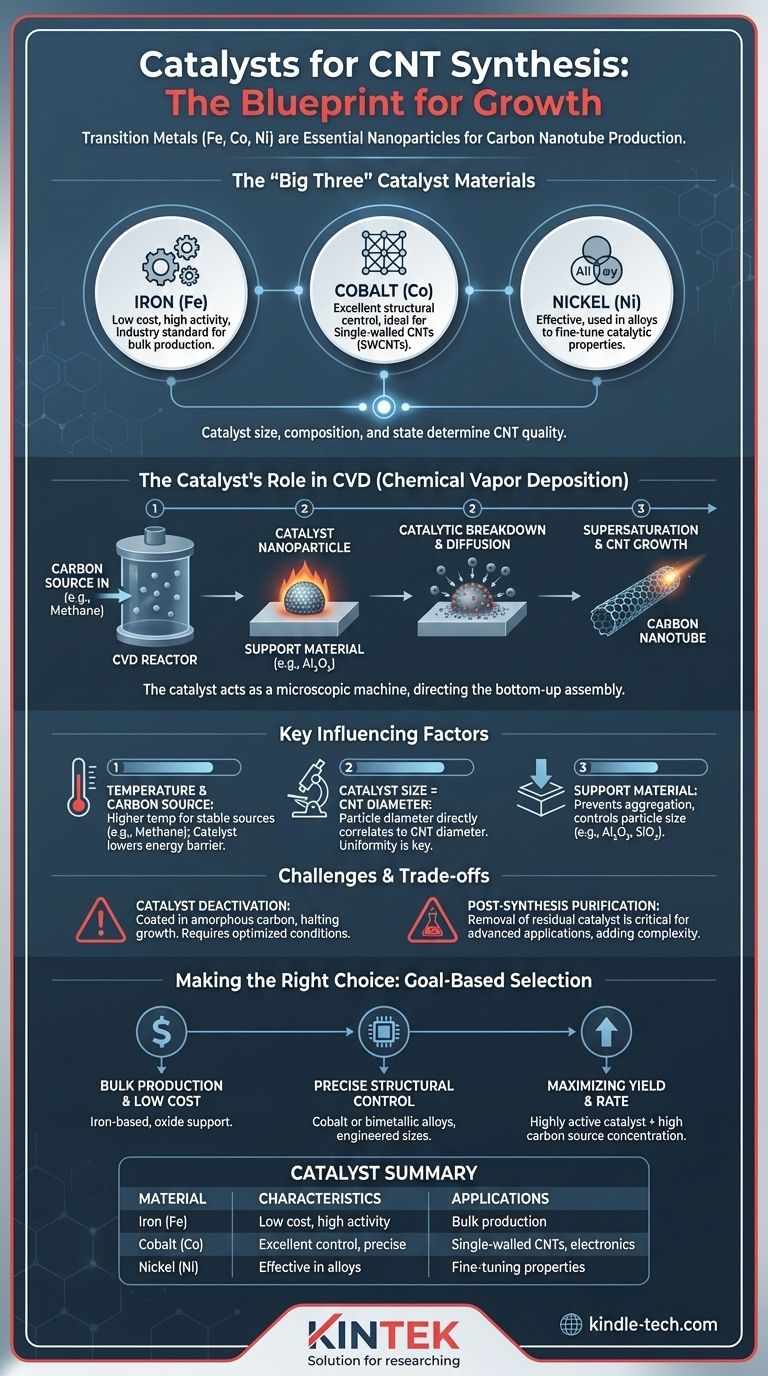

Kurz gesagt sind die gebräuchlichsten und effektivsten Katalysatoren für die Synthese von Kohlenstoff-Nanoröhrchen (CNT) Nanopartikel von Übergangsmetallen, insbesondere Eisen (Fe), Kobalt (Co) und Nickel (Ni). Diese Metalle oder ihre Legierungen sind unerlässlich für die Zersetzung der Kohlenstoffquelle und die Schablonenbildung für die Struktur des Nanoröhrchens in weit verbreiteten Methoden wie der chemischen Gasphasenabscheidung (CVD).

Der Katalysator ist nicht nur eine Zutat; er ist der grundlegende Keim für das CNT-Wachstum. Seine Größe, Zusammensetzung und sein Zustand bestimmen direkt den Durchmesser, die Struktur und die Qualität der resultierenden Kohlenstoff-Nanoröhrchen, was die Auswahl des Katalysators zur wichtigsten Entscheidung im Syntheseprozess macht.

Die Rolle des Katalysators beim Aufbau eines Nanoröhrchens

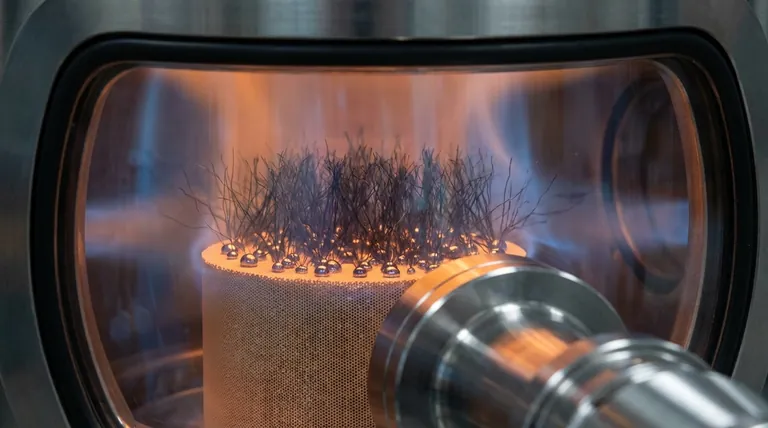

Die Synthese von CNTs ist ein Bottom-up-Konstruktionsprozess, und das Katalysatorpartikel ist die mikroskopische Maschine, die die Anordnung steuert. Dies gilt insbesondere für die chemische Gasphasenabscheidung (CVD), die dominierende Methode der kommerziellen Produktion.

Der Wachstummechanismus erklärt

Bei einem typischen CVD-Prozess wird ein kohlenstoffhaltiges Gas, wie Methan oder Ethylen, in einen Hochtemperaturofen eingeleitet.

Das auf hohe Temperatur erhitzte Katalysator-Nanopartikel erfüllt zwei kritische Funktionen. Erstens zersetzt es katalytisch das Kohlenstoffquellgas auf seiner Oberfläche.

Zweitens lösen sich die Kohlenstoffatome im Metallpartikel auf und diffundieren hindurch. Nach Erreichen der Übersättigung scheidet sich der Kohlenstoff in einer stabilen, graphitischen Form aus und bildet die zylindrische Wand des Nanoröhrchens.

Die „Big Three“ Katalysatormaterialien

Obwohl viele Metalle erforscht wurden, stützt sich das Gebiet aufgrund ihrer einzigartigen Eigenschaften durchweg auf eine ausgewählte Gruppe.

Eisen (Fe) ist der am weitesten verbreitete Katalysator aufgrund seiner geringen Kosten, hohen katalytischen Aktivität und Wirksamkeit unter verschiedenen Bedingungen.

Kobalt (Co) ist hochwirksam und wird häufig verwendet, wenn die präzise Kontrolle der CNT-Struktur, wie z. B. die Herstellung von einwandigen Nanoröhrchen, das Hauptziel ist.

Nickel (Ni) ist ein weiterer wirksamer Katalysator, der manchmal in Legierungen mit den anderen Metallen verwendet wird, um die katalytischen Eigenschaften für spezifische Anwendungen fein abzustimmen.

Die Bedeutung des Trägers

Die Katalysatorpartikel werden selten allein verwendet. Sie werden typischerweise auf einem stabilen Trägermaterial mit hoher Oberfläche abgeschieden, wie Aluminiumoxid (Al₂O₃) oder Siliziumdioxid (SiO₂).

Der Träger verhindert, dass die Katalysator-Nanopartikel bei hohen Temperaturen verklumpen (aggregieren). Dies gewährleistet eine hohe Dichte aktiver Zentren für das CNT-Wachstum und bietet eine Methode zur Kontrolle der Anfangsgröße der Katalysatorpartikel.

Wie Prozessbedingungen den Katalysator beeinflussen

Die in der Synthese erwähnten Betriebsparameter – Temperatur, Kohlenstoffquelle und Zeit – existieren nicht im Vakuum. Sie werden alle relativ zum gewählten Katalysatorsystem eingestellt.

Temperatur und Kohlenstoffquelle

Eine stabilere Kohlenstoffquelle wie Methan erfordert mehr Energie (höhere Temperaturen) zur Zersetzung als weniger stabile Quellen wie Acetylen.

Die Rolle des Katalysators besteht darin, diese Energiebarriere zu senken. Ein hochaktiver Katalysator kann den Einsatz niedrigerer Temperaturen oder stabilerer Ausgangsstoffe ermöglichen, was die Energieeffizienz verbessert.

Die Katalysatorgröße bestimmt den CNT-Durchmesser

Eines der grundlegendsten Prinzipien der CNT-Synthese ist, dass der Durchmesser des Katalysator-Nanopartikels direkt mit dem Durchmesser des daraus wachsenden CNT korreliert.

Um eine gleichmäßige Charge von CNTs zu erhalten, muss zuvor eine gleichmäßige Population von Katalysatorpartikeln auf dem Trägermaterial erzeugt werden. Diese Kontrolle ist ein Hauptaugenmerk der Katalysatorforschung.

Häufige Fallstricke und Kompromisse

Obwohl Katalysatoren unerlässlich sind, führen sie auch zu erheblichen Herausforderungen, die bewältigt werden müssen, um hochwertiges Material zu produzieren.

Katalysatordesaktivierung

Während der Synthese kann das Katalysatorpartikel mit amorphem Kohlenstoff oder anderen Nebenprodukten bedeckt werden, wodurch es inaktiv wird und das CNT-Wachstum stoppt.

Die Optimierung von Gasflüssen, Konzentrationen und Temperatur ist entscheidend, um den Katalysator so lange wie möglich aktiv zu halten und so die Ausbeute zu maximieren.

Reinigung nach der Synthese

Für die meisten fortschrittlichen Anwendungen, wie in der Elektronik oder Batterien, stellt die Anwesenheit von Restmetallkatalysator eine kritische Verunreinigung dar, die die Leistung beeinträchtigt.

Daher ist oft ein erheblicher Nachbearbeitungsschritt erforderlich, der eine aggressive Säurewäsche beinhaltet, um den Katalysator zu entfernen, was die Komplexität und die Kosten des Gesamtprozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Katalysator hängt vollständig vom gewünschten Ergebnis ab und stellt einen Ausgleich zwischen Kosten, Ausbeute und den spezifischen Eigenschaften des endgültigen CNT-Produkts dar.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu den niedrigsten Kosten liegt: Eisenbasierte Katalysatoren auf einem einfachen Oxidträger sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der präzisen Strukturkontrolle liegt (z. B. für Halbleiter): Kobalt- oder Bimetalllegierungen mit sorgfältig konstruierten Partikelgrößen sind die bevorzugte Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und Wachstumsrate liegt: Ein hochaktives Katalysatorsystem muss mit hohen Konzentrationen an Kohlenstoffquellen in Einklang gebracht werden, wobei der Kompromiss des erhöhten Energieverbrauchs gemanagt werden muss.

Letztendlich ist das Verständnis, dass das Katalysatorpartikel als Bauplan für das Nanoröhrchen dient, der Schlüssel zur Kontrolle des Syntheseprozesses.

Zusammenfassungstabelle:

| Katalysatormaterial | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Eisen (Fe) | Geringe Kosten, hohe Aktivität, Industriestandard | Massenproduktion, Allzweck-CNTs |

| Kobalt (Co) | Ausgezeichnete Strukturkontrolle, präzise | Einwandige CNTs, Elektronik, Halbleiter |

| Nickel (Ni) | Wirksamer Katalysator, oft in Legierungen verwendet | Feinabstimmung der Eigenschaften für spezifische Bedürfnisse |

Bereit, Ihren CNT-Syntheseprozess zu optimieren? Das richtige Katalysatorsystem ist der Bauplan für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien – einschließlich Katalysatormaterialien und CVD-Systemen –, die Forscher und Hersteller benötigen, um eine präzise Kontrolle über das Wachstum von Kohlenstoff-Nanoröhrchen zu erreichen. Lassen Sie unsere Expertise Ihre Innovationen in der Materialwissenschaft unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Wie legt man Gegenstände richtig in einen PTFE-Reinigungsbehälter? Meistern Sie die Kunst der perfekten, wiederholbaren Reinigung

- Aus welchen Materialien bestehen die Probenhalter? Entwickelt mit PTFE und PEEK für höchste Reinheit

- Wie kann Korrosion des Probenhalters bei der Verwendung korrosiver Chemikalien verhindert werden? Schützen Sie die Integrität Ihres Labors

- Wie trägt ein kundenspezifischer PTFE-Elektrodenhalter zur Genauigkeit von Tauchtests bei? Gewährleistung einer präzisen Stahl-Analyse

- Warum wird hochreines PTFE als Probenhalter für Korrosionstests von Zirkoniumlegierungen ausgewählt? Erzielen Sie unübertroffene Datengenauigkeit