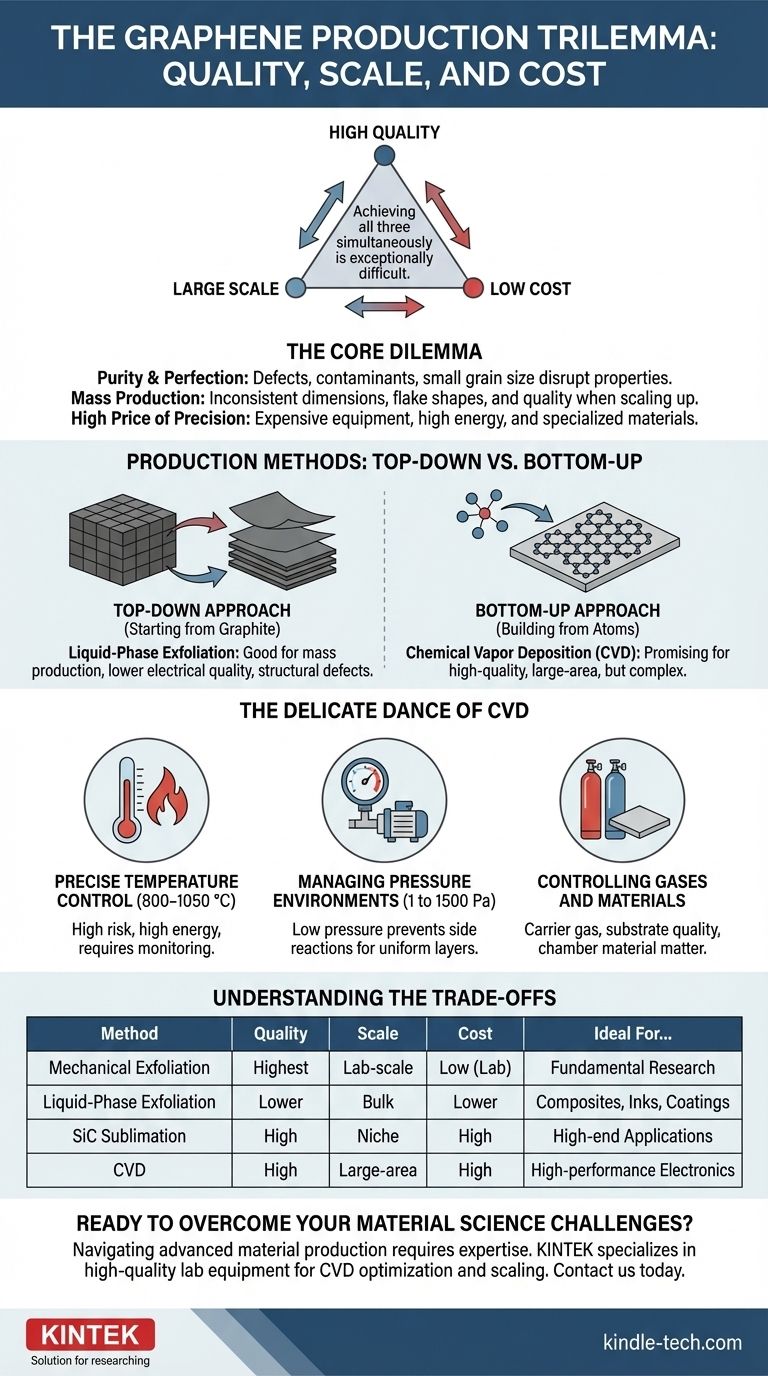

Im Kern besteht die Herausforderung bei der Herstellung von Graphen in der immensen Schwierigkeit, drei widersprüchliche Ziele gleichzeitig zu erreichen: hohe Qualität, großer Maßstab und niedrige Kosten. Obwohl mehrere Methoden existieren, erfüllt derzeit keine alle drei Anforderungen, was die Produzenten zwingt, je nach Endanwendung erhebliche Kompromisse einzugehen.

Das zentrale Problem bei der Graphenproduktion ist ein grundlegender Konflikt zwischen den Herstellungsmethoden. Techniken, die makelloses, hochwertiges Graphen liefern, sind schwer zu skalieren und teuer, während Methoden, die zur Massenproduktion fähig sind, oft zu Material mit erheblichen Defekten und geringerer Leistung führen.

Das Kerndilemma: Qualität, Skalierbarkeit und Kosten

Das Versprechen von Graphen beruht auf seiner perfekten, einschichtigen Gitterstruktur. Jede Abweichung von diesem Idealzustand beeinträchtigt seine bemerkenswerten Eigenschaften. Die primären Produktionsherausforderungen drehen sich um die Aufrechterhaltung dieser Perfektion während der Herstellung.

Reinheit und Perfektion erreichen

Die Qualität von Graphen wird durch seine strukturelle Integrität definiert. Defekte, Verunreinigungen und kleine Korngrößen stören den Elektronenfluss und schwächen das Material. Die Herstellung einer gleichmäßigen, einschichtigen Folie mit großer Korngröße und ohne Defekte ist das ultimative Ziel, bleibt aber eine außergewöhnlich schwierige technische Hürde.

Die Herausforderung der Massenproduktion

Methoden, die im Labor perfekt funktionieren, versagen oft, wenn sie für den industriellen Einsatz skaliert werden. Aktuelle Techniken produzieren Graphen mit inkonsistenten Dimensionen, Flockenformen und Gesamtqualität. Eine echte Massenproduktion erfordert einen zuverlässigen, wiederholbaren Prozess, der konstant hochwertiges Material liefert – ein Ziel, das sich als schwer fassbar erwiesen hat.

Der hohe Preis der Präzision

Selbst wenn hochwertiges Graphen hergestellt werden kann, sind die Kosten oft unerschwinglich. Methoden wie die Sublimation von Siliziumkarbid (SiC) oder die hochkontrollierte Chemische Gasphasenabscheidung (CVD) erfordern teure Ausrüstung, hohen Energieverbrauch und spezialisierte Materialien, was das resultierende Graphen für viele kommerzielle Anwendungen zu kostspielig macht.

Produktionsmethoden: „Top-Down“ vs. „Bottom-Up“

Die Graphenproduktion wird grob in zwei strategische Ansätze unterteilt, jeder mit seinen eigenen Herausforderungen.

Der „Top-Down“-Ansatz: Ausgehend von Graphit

Bei dieser Methode werden Graphenschichten von massivem Graphit getrennt.

Die Flüssigphasenexfoliation ist hier die primäre Technik. Sie ist für die Massenproduktion geeignet und kann große Mengen Graphenflocken erzeugen. Der Prozess liefert jedoch oft Material mit geringerer elektrischer Qualität und strukturellen Defekten, wodurch es für Hochleistungselektronik ungeeignet ist.

Der „Bottom-Up“-Ansatz: Aufbau aus Atomen

Diese Strategie beinhaltet den Aufbau von Graphen Atom für Atom auf einem Substrat.

Die Chemische Gasphasenabscheidung (CVD) ist die führende „Bottom-Up“-Methode und gilt weithin als die vielversprechendste Technik zur Herstellung von hochwertigem, großflächigem Graphen, das für den industriellen Einsatz geeignet ist. Ihre Komplexität ist jedoch ihre größte Herausforderung.

Der heikle Tanz der Chemischen Gasphasenabscheidung (CVD)

Obwohl CVD die leistungsfähigste Methode für die industrielle Produktion ist, handelt es sich um einen komplizierten und heiklen Prozess, der extreme Präzision erfordert. Der Erfolg hängt von der sorgfältigen Steuerung mehrerer voneinander abhängiger physikalischer Bedingungen ab.

Präzise Temperaturregelung

Der CVD-Prozess läuft typischerweise bei sehr hohen Temperaturen im Bereich von 800–1050 °C ab. Höhere Temperaturen können zwar die Reaktionsraten erhöhen, bergen aber auch größere Risiken, erfordern mehr Energie und eine sorgfältige Überwachung, um die Qualität der Graphenschicht zu gewährleisten.

Druckumgebungen verwalten

Die meisten CVD-Systeme verwenden niedrigen Druck (LPCVD) von 1 bis 1500 Pa. Diese Niederdruckumgebung ist entscheidend, um unerwünschte Nebenreaktionen zu verhindern und eine gleichmäßigere, ebenere Graphenschicht über dem Substrat abzuscheiden.

Gase und Materialien kontrollieren

Die endgültige Qualität des Graphens hängt auch stark von anderen Variablen ab. Das spezifische verwendete Trägergas, die Qualität des Substrats (oft Kupfer) und sogar das Material der Reaktionskammer selbst spielen eine wichtige Rolle und müssen akribisch kontrolliert werden.

Die Kompromisse verstehen

Keine einzelne Produktionsmethode ist universell überlegen. Die Wahl wird immer durch die beabsichtigte Anwendung und die akzeptablen Kompromisse bei Qualität, Skalierbarkeit und Kosten bestimmt.

Mechanische Exfoliation

Diese Labormethode produziert die hochwertigsten Graphenflocken. Sie ist perfekt für die Grundlagenforschung, aber für jede Form der Massenproduktion völlig ungeeignet.

Flüssigphasenexfoliation

Diese Technik ist das Arbeitspferd für Massenanwendungen. Sie ist ideal für die Produktion großer Mengen Graphen zur Verwendung in Verbundwerkstoffen, Tinten und Beschichtungen, bei denen makellose elektrische Eigenschaften nicht die Priorität sind.

SiC-Sublimation

Dieser Prozess erzeugt hochwertiges Graphen direkt auf einem Siliziumkarbid-Wafer. Die extrem hohen Kosten des Substrats und des Prozesses selbst begrenzen seine Verwendung jedoch auf Nischenanwendungen im High-End-Bereich.

Chemische Gasphasenabscheidung (CVD)

CVD stellt den besten Weg zu Hochleistungs- und Großflächenanwendungen wie transparenten Elektroden und fortschrittlicher Elektronik dar. Ihre Hauptnachteile sind die Prozesskomplexität und die damit verbundenen Kosten.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Produktionsmethode wird durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt der Goldstandard für die Herstellung nahezu perfekter Proben für wissenschaftliche Studien.

- Wenn Ihr Hauptaugenmerk auf großvolumigen industriellen Verbundwerkstoffen oder Tinten liegt: Die Flüssigphasenexfoliation bietet die notwendige Skalierbarkeit zu angemessenen Kosten, wobei makellose Qualität geopfert wird.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder großflächigen Filmen liegt: Die Chemische Gasphasenabscheidung (CVD) ist der einzig gangbare Weg und erfordert erhebliche Investitionen in Prozesskontrolle und -optimierung.

Letztendlich hängt die Überbrückung der Kluft zwischen dem Potenzial von Graphen und seiner weiten Verbreitung von der Beherrschung des komplexen Zusammenspiels von Produktionsqualität, Skalierbarkeit und Kosten ab.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselproblem | Gängige Produktionsmethode(n) |

|---|---|---|

| Hohe Qualität erreichen | Defekte, Verunreinigungen und kleine Korngrößen beeinträchtigen die Eigenschaften. | Mechanische Exfoliation, CVD, SiC-Sublimation |

| Produktion skalieren | Inkonsistente Dimensionen, Flockenformen und Qualität beim Übergang vom Labor zur Industrie. | Flüssigphasenexfoliation, CVD |

| Kosten senken | Teure Ausrüstung, hoher Energieverbrauch und spezialisierte Materialien treiben den Preis in die Höhe. | Flüssigphasenexfoliation (niedrigere Kosten, geringere Qualität) |

| Methodenauswahl | Abwägung von Qualität, Skalierbarkeit und Kosten basierend auf der Endanwendung. | Alle Methoden beinhalten erhebliche Kompromisse |

Bereit, Ihre Materialwissenschafts-Herausforderungen zu meistern?

Die Bewältigung der Komplexität der Produktion fortschrittlicher Materialien erfordert Fachwissen und Präzisionsausrüstung. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf die anspruchsvollen Bedürfnisse moderner Labore zugeschnitten sind.

Ob Sie einen CVD-Prozess zur Graphensynthese optimieren oder die Produktion für industrielle Anwendungen skalieren, unsere Lösungen sind darauf ausgelegt, Ihre Forschung und Entwicklung zu verbessern, die Prozesskontrolle zu optimieren und Ihnen zu konsistenteren, zuverlässigeren Ergebnissen zu verhelfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen kann, die Grenzen der Materialwissenschaft zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion