Im Wesentlichen bestehen die Hauptprobleme der Wärmebehandlung darin, den dimensionalen Verzug zu kontrollieren und Risse zu verhindern, während gleichzeitig die gewünschten mechanischen Eigenschaften wie Härte und Zähigkeit erzielt werden. Diese Probleme entstehen durch die enormen inneren Spannungen, die durch schnelle Temperaturänderungen und die strukturellen Umwandlungen des Materials während des Prozesses erzeugt werden. Die erfolgreiche Bewältigung dieser Herausforderungen erfordert ein tiefes Verständnis der Metallurgie, Thermodynamik und Bauteilauslegung.

Die Kernherausforderung der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen und abzukühlen; es geht darum, den intensiven inneren Kampf zwischen thermischer Spannung und metallurgischer Umwandlung zu managen. Diesen Kampf zu gewinnen bedeutet, die Zielwerte zu erreichen, ohne dass sich das Bauteil verzieht, reißt oder versagt.

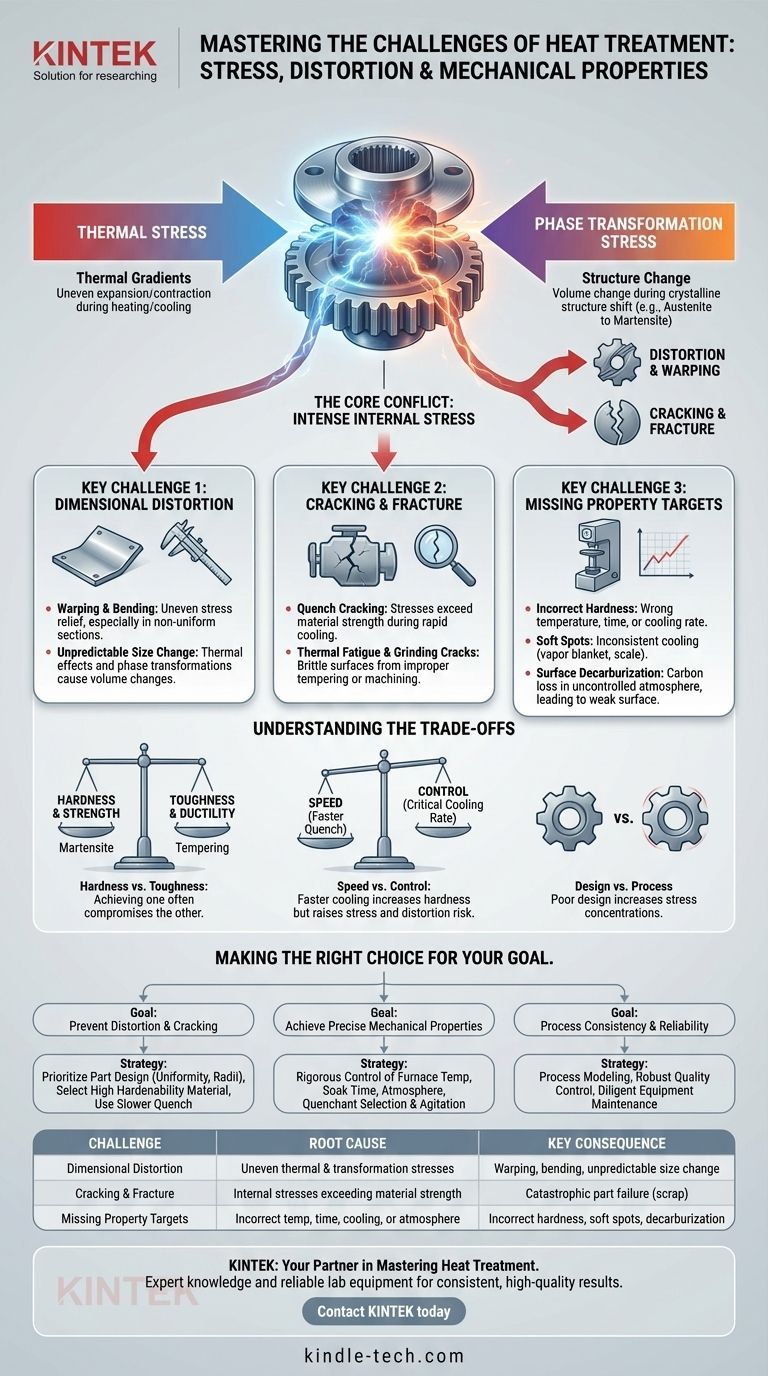

Der Kernkonflikt: Thermische Spannung vs. Metallurgische Umwandlung

Fast jedes signifikante Problem bei der Wärmebehandlung lässt sich auf die im Material induzierten Spannungen zurückführen. Diese Spannungen stammen aus zwei unterschiedlichen, aber gleichzeitigen Quellen.

Thermische Gradienten und Spannung

Wenn ein Bauteil erhitzt oder abgekühlt wird, ändern verschiedene Bereiche ihre Temperatur unterschiedlich schnell. Ein dicker Bereich hinkt einem dünnen Bereich hinterher, wodurch ein thermischer Gradient entsteht.

Dieser Temperaturunterschied führt dazu, dass sich Bereiche gegeneinander ausdehnen oder zusammenziehen, wodurch starke innere Kräfte entstehen, die als thermische Spannung bekannt sind.

Spannung durch Phasenumwandlung

Die Wärmebehandlung dient dazu, die kristalline Struktur oder Phase des Materials zu verändern. Bei Stahl bedeutet dies oft, dass die Hochtemperatur-Austenitphase beim Abkühlen in die harte Martensitphase umgewandelt wird.

Diese Phasenumwandlung ist mit einer Volumenänderung verbunden. Martensit beispielsweise ist weniger dicht und nimmt mehr Volumen ein als der Austenit, aus dem er entsteht. Diese Ausdehnung erzeugt eine weitere Schicht intensiver innerer Spannung.

Der kombinierte Effekt

Während eines schnellen Abschreckens summieren sich die thermische Spannung (durch Abkühlung) und die Umwandlungsspannung (durch Phasenwechsel). Wenn ihre Summe die Festigkeit des Materials bei dieser Temperatur übersteigt, verformt sich das Bauteil entweder dauerhaft (Verzug) oder es bricht (Rissbildung).

Herausforderung 1: Dimensions- und Formverzug

Verzug ist eine Änderung der Größe oder Form eines Bauteils. Er ist eine der häufigsten und kostspieligsten Herausforderungen und macht ein präzise bearbeitetes Bauteil oft unbrauchbar.

Verziehen und Biegen

Verziehen tritt auf, wenn innere Spannungen ungleichmäßig abgebaut werden, wodurch sich das Bauteil verbiegt oder verdreht. Dies ist besonders problematisch bei Bauteilen mit ungleichmäßigem Querschnitt, bei denen dünne Bereiche viel schneller abkühlen und sich umwandeln als dicke Bereiche.

Unvorhersehbare Größenänderung

Alle Bauteile ändern ihre Größe während der Wärmebehandlung aufgrund thermischer Effekte und Phasenumwandlungen. Während ein Teil davon vorhersehbar ist und bei der ursprünglichen Bearbeitung berücksichtigt werden kann, kann eine ungleichmäßige Spannungsentlastung zu unvorhersehbaren und inakzeptablen Maßänderungen führen.

Herausforderung 2: Rissbildung und Bruch

Rissbildung ist das katastrophalste Versagen bei der Wärmebehandlung. Ein gerissenes Bauteil ist Schrott, und das Versagen deutet oft auf ein grundlegendes Problem bei der Materialauswahl oder der Prozesskontrolle hin.

Abschreckrisse

Abschreckrisse sind das klassische Beispiel. Sie treten während der schnellen Abkühlung auf, wenn die inneren Spannungen so hoch werden, dass sie das Material buchstäblich auseinanderziehen.

Dies tritt am häufigsten bei hochkohlenstoffhaltigen Stählen oder komplexen Geometrien mit scharfen Innenkanten auf, die als Spannungskonzentratoren wirken. Der Riss entsteht oft, sobald die Oberfläche kalt und spröde ist, während der Kern noch heiß ist und sich zusammenzieht.

Thermische Ermüdung und Schleifrisse

Bauteile, die nicht ordnungsgemäß angelassen wurden, können übermäßig spröde sein. Nachfolgende Fertigungsschritte wie das Schleifen können leicht Mikro-Risse an der Oberfläche verursachen, die sich im Betrieb zu katastrophalen Brüchen entwickeln können.

Herausforderung 3: Verfehlen des Ziels für mechanische Eigenschaften

Der gesamte Zweck der Wärmebehandlung besteht darin, einen bestimmten Satz mechanischer Eigenschaften zu erreichen. Wenn dies nicht gelingt, wird der gesamte Prozess hinfällig.

Falsche Härte

Die Erzielung der richtigen Härte erfordert eine präzise Kontrolle von Temperatur, Zeit und Abkühlgeschwindigkeit. Zu langsames Abschrecken führt zu einem zu weichen Bauteil; zu aggressives Abschrecken (oder die Verwendung des falschen Stahls) kann zu übermäßiger Härte und Sprödigkeit führen.

Weichstellen

Eine inkonsistente Abkühlung über eine Oberfläche kann zu Weichstellen führen. Dies wird oft durch eine Dampfblase (den Leidenfrost-Effekt) verursacht, die das Bauteil vom Abschreckmedium isoliert, oder durch Oberflächenzunder, der den Wärmeübergang behindert.

Oberflächenentkohlung

In einer unkontrollierten Ofenatmosphäre kann Kohlenstoff aus der Oberfläche des Stahls diffundieren. Diese Entkohlung erzeugt eine weiche, schwache äußere Schicht, die die Verschleißfestigkeit und die Ermüdungslebensdauer beeinträchtigt, selbst wenn die Kernhärte korrekt ist.

Die Kompromisse verstehen

Die Lösung einer Herausforderung kann oft eine andere erzeugen. Eine effektive Wärmebehandlung ist ein Balanceakt.

Härte vs. Zähigkeit

Dies ist der fundamentalste Kompromiss in der Metallurgie. Der Prozess des Abschreckens zur Erzeugung von hartem Martensit erzeugt auch ein sehr sprödes Material. Das Anlassen ist ein anschließender Erwärmungsschritt, der dazu dient, Spannungen abzubauen und die Zähigkeit zu erhöhen, geht aber immer auf Kosten eines gewissen Härte- und Festigkeitsverlusts.

Geschwindigkeit vs. Kontrolle

Ein schnelleres Abschrecken führt im Allgemeinen zu höherer Härte. Es erzeugt jedoch auch viel höhere thermische Spannungen, was das Risiko von Verzug und Rissbildung drastisch erhöht. Die Herausforderung besteht darin, gerade schnell genug abzukühlen, um die erforderlichen Eigenschaften zu erhalten – ein Konzept, das als kritische Abkühlrate bekannt ist –, aber nicht schneller.

Konstruktion vs. Prozess

Ein schlecht konstruiertes Bauteil ist schwer erfolgreich wärmebehandelt. Scharfe Innenkanten, drastische Änderungen der Querschnittsdicke und unnötige Komplexität erzeugen alle Spannungskonzentrationen. Oft besteht die beste Lösung für ein Problem bei der Wärmebehandlung darin, das Bauteil so umzugestalten, dass es "wärmebehandlungsfreundlicher" ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Herausforderungen ist der erste Schritt zu deren Minderung. Ihr Fokus bestimmt Ihre primäre Strategie.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug und Rissen liegt: Priorisieren Sie die Bauteilkonstruktion mit gleichmäßigen Abschnitten und großzügigen Radien und wählen Sie ein Material mit höherer Vergütbarkeit (Härtbarkeit), das ein langsameres, spannungsärmeres Abschrecken ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser mechanischer Eigenschaften liegt: Konzentrieren Sie sich auf eine rigorose Kontrolle der Ofentemperatur, der Haltezeit, der Ofenatmosphäre sowie der Auswahl und Bewegung Ihres Abschreckmediums.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Zuverlässigkeit liegt: Investieren Sie in Prozessmodellierung, robuste Qualitätskontrolle mit 100%iger Inspektion für kritische Teile und sorgfältige Wartung der Ausrüstung, um Probleme wie Entkohlung und inkonsistentes Abschrecken zu verhindern.

Die Beherrschung der Wärmebehandlung ergibt sich aus der Kontrolle der Variablen, die Spannungen erzeugen, während die Transformationen erreicht werden, die die Festigkeit liefern.

Zusammenfassungstabelle:

| Herausforderung | Grundursache | Wesentliche Folge |

|---|---|---|

| Maßlicher Verzug | Ungleichmäßige thermische & Umwandlungsspannungen | Verziehen, Biegen, unvorhersehbare Größenänderung |

| Rissbildung & Bruch | Innere Spannungen überschreiten Materialfestigkeit | Katastrophales Bauteilversagen (Schrott) |

| Verfehlen der Eigenschaftsziele | Falsche Temperatur, Zeit, Abkühlung oder Atmosphäre | Falsche Härte, Weichstellen, Entkohlung |

Erzielen Sie präzise mechanische Eigenschaften ohne das Risiko von Verzug oder Rissbildung. Die Herausforderungen der Wärmebehandlung erfordern Expertenwissen und hochwertige Ausrüstung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und liefert die zuverlässigen Öfen, Herde und Abschrecksysteme, die Sie für konsistente, qualitativ hochwertige Ergebnisse benötigen. Lassen Sie sich von unserer Expertise dabei helfen, das Gleichgewicht zwischen Festigkeit und Spannung zu meistern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb