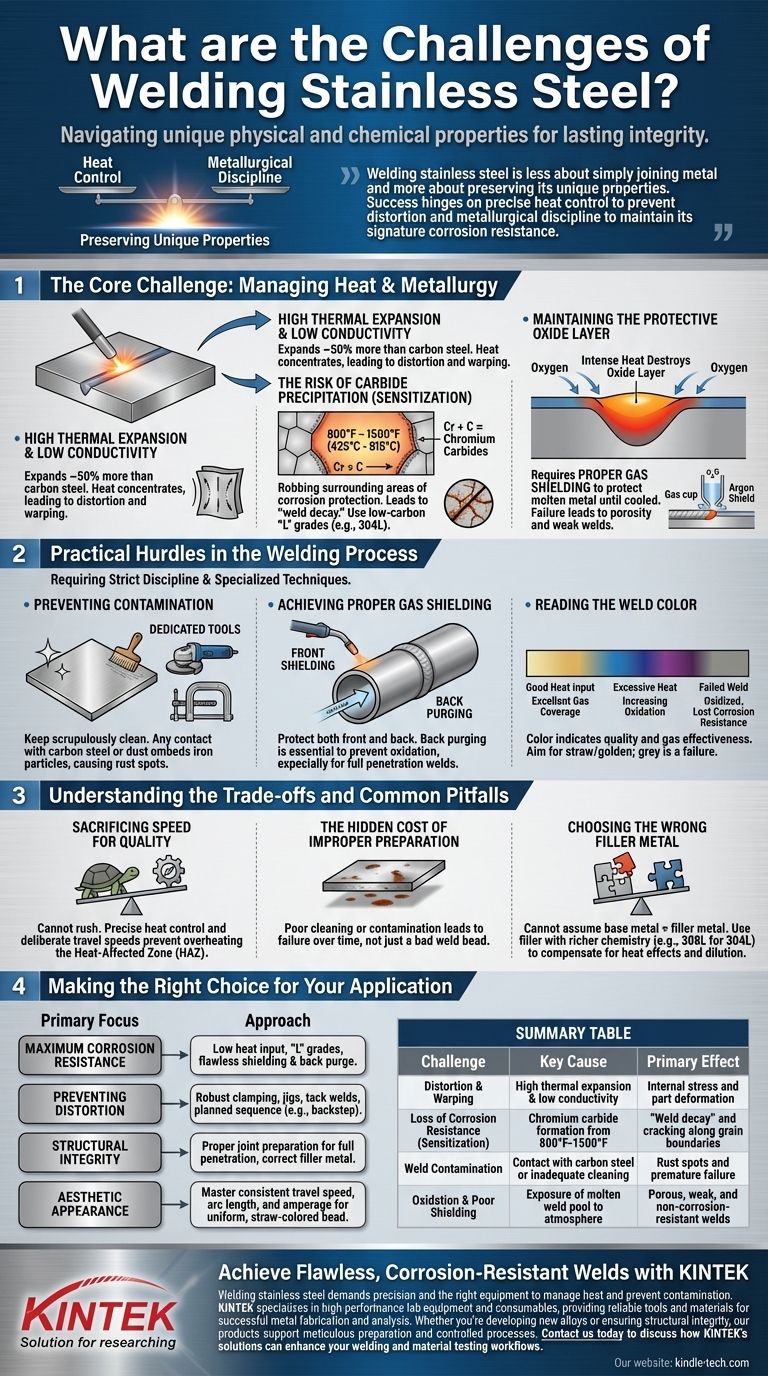

Kurz gesagt, die primären Herausforderungen beim Schweißen von Edelstahl ergeben sich aus seinen einzigartigen physikalischen und chemischen Eigenschaften. Im Gegensatz zu Kohlenstoffstahl besitzt er eine schlechte Wärmeleitfähigkeit und eine hohe Wärmeausdehnung, was zu Verzug führt. Er ist auch sehr anfällig dafür, seine Korrosionsbeständigkeit bei Überhitzung zu verlieren und wird leicht durch unedlere Metalle kontaminiert.

Beim Schweißen von Edelstahl geht es weniger darum, einfach Metalle zu verbinden, sondern vielmehr darum, seine einzigartigen Eigenschaften zu erhalten. Der Erfolg hängt von einer präzisen Wärmekontrolle ab, um Verzug zu verhindern, und von metallurgischer Disziplin, um seine charakteristische Korrosionsbeständigkeit zu bewahren.

Die Kernherausforderung: Wärme- und Metallurgiemanagement

Die größten Stärken von Edelstahl – seine Härte und Korrosionsbeständigkeit – sind gleichzeitig die Ursache seiner Schweißprobleme. Der Schweißprozess setzt das Metall extremen Bedingungen aus, die genau diese Eigenschaften beeinträchtigen können.

Hohe Wärmeausdehnung & geringe Leitfähigkeit

Edelstahl dehnt sich beim Erhitzen etwa 50 % stärker aus als Kohlenstoffstahl. Gleichzeitig ist er ein schlechter Wärmeleiter, was bedeutet, dass die Wärme des Schweißlichtbogens nicht schnell abgeleitet wird und sich in einem kleinen Bereich konzentriert.

Diese Kombination ist die Hauptursache für Verzug und Verformung. Der lokalisierte Bereich wird extrem heiß und dehnt sich schnell aus, während das umgebende Metall kühl bleibt, wodurch enorme innere Spannungen entstehen, die das Material beim Abkühlen ziehen und verdrehen.

Das Risiko der Karbidausscheidung (Sensibilisierung)

Die Korrosionsbeständigkeit von Edelstahl stammt von Chrom, das eine passive, schützende Schicht aus Chromoxid auf der Oberfläche bildet.

Wenn gängige austenitische Edelstähle (wie die Güte 304) zu lange in einem Temperaturbereich von etwa 425°C bis 815°C (800°F bis 1500°F) gehalten werden, kann das Chrom mit dem Kohlenstoff im Stahl reagieren. Dies bildet Chromkarbide entlang der Korngrenzen.

Dieser Prozess, genannt Sensibilisierung, entzieht den umgebenden Bereichen das für den Korrosionsschutz benötigte Chrom. Die Schweißnaht mag perfekt aussehen, aber sie wird entlang dieser verarmten Grenzen sehr anfällig für Rost und Rissbildung sein, ein Versagen, das als „Schweißnahtfäule“ bekannt ist. Die Verwendung von kohlenstoffarmen „L“-Güten, wie 304L, hilft, dieses Risiko zu mindern.

Erhaltung der schützenden Oxidschicht

Die intensive Hitze des Schweißlichtbogens zerstört die passive Chromoxidschicht. Wenn das geschmolzene Schweißbad der Atmosphäre ausgesetzt wird, oxidiert es schnell, was zu einer porösen, schwachen und nicht korrosionsbeständigen Schweißnaht führt.

Dies macht eine ordnungsgemäße Gasschutzabdeckung absolut entscheidend, um das geschmolzene Metall vor der Atmosphäre zu schützen, bis es abgekühlt ist.

Praktische Hürden im Schweißprozess

Jenseits der metallurgischen Theorie stehen Schweißer vor mehreren praktischen Herausforderungen, die strenge Disziplin und spezialisierte Techniken erfordern.

Kontamination verhindern

Edelstahl muss peinlich sauber gehalten werden. Jeder Kontakt mit Kohlenstoffstahlwerkzeugen, Schleifscheiben oder sogar Luftstaub kann Eisenpartikel in die Oberfläche einbetten.

Diese freien Eisenpartikel werden nicht durch die Chromoxidschicht geschützt und rosten, wodurch kleine Korrosionsflecken entstehen, die das gesamte Werkstück beeinträchtigen können. Aus diesem Grund müssen alle Werkzeuge – Bürsten, Klemmen und Schleifmaschinen – ausschließlich für Edelstahl verwendet werden.

Erzielen einer ordnungsgemäßen Gasschutzabdeckung

Um Oxidation zu verhindern, müssen sowohl die Vorder- als auch die Rückseite der Schweißnaht vor der Atmosphäre geschützt werden. Während der Schweißbrenner die Vorderseite schützt, ist die Rückseite der Schweißnahtwurzel anfällig.

Dies erfordert Wurzelschutzgas (Back Purging), den Prozess des Füllens des Inneren eines Rohres oder der Rückseite einer Naht mit einem Inertgas (typischerweise Argon). Das Versäumnis, eine Edelstahlschweißnaht, insbesondere bei einer Durchschweißung, mit Wurzelschutzgas zu versehen, garantiert Oxidation und führt zu vorzeitigem Versagen.

Die Schweißnahtfarbe lesen

Die endgültige Farbe einer Edelstahlschweißnaht ist ein direkter Indikator für die Qualität der Schweißnaht und die Wirksamkeit der Gasschutzabdeckung.

Eine hellstroh- oder goldene Farbe weist auf eine korrekte Wärmeeinbringung und eine ausgezeichnete Gasabdeckung hin. Wenn die Farbe zu Blau, Lila und schließlich zu einem matten Grau wechselt, deutet dies auf übermäßige Hitze und zunehmende Oxidation hin. Eine graue, verkrustete Schweißnaht ist oxidiert, hat ihre Korrosionsbeständigkeit verloren und sollte als fehlerhafte Schweißnaht betrachtet werden.

Verständnis der Kompromisse und häufigen Fallstricke

Das erfolgreiche Schweißen von Edelstahl erfordert oft ein Abwägen konkurrierender Prioritäten und das Vermeiden häufiger Fehler, die zu versteckten Ausfällen führen können.

Qualität vor Geschwindigkeit opfern

Die Notwendigkeit einer präzisen Wärmekontrolle bedeutet, dass man eine Edelstahlschweißnaht nicht überstürzen kann. Das Motto lautet, genügend Wärme für eine gute Fusion zu verwenden, sich aber schnell genug zu bewegen, um eine Überhitzung der Wärmeeinflusszone (WEZ) zu vermeiden. Dieses empfindliche Gleichgewicht erfordert oft niedrigere Stromstärkeeinstellungen und langsamere Vorschubgeschwindigkeiten im Vergleich zu Kohlenstoffstahl.

Die versteckten Kosten unsachgemäßer Vorbereitung

Eine Schweißnaht mag an der Oberfläche strukturell intakt aussehen, aber wenn das Material nicht richtig gereinigt oder mit Kohlenstoffstahl kontaminiert wurde, wird es mit der Zeit versagen. Die Wochen später auftretenden Rostflecken sind ein direktes Ergebnis schlechter Vorbereitung, nicht einer fehlerhaften Schweißraupe.

Das falsche Zusatzmaterial wählen

Man kann nicht davon ausgehen, dass ein 304er Fülldraht immer für ein 304er Grundmaterial korrekt ist. Um Wärmeauswirkungen und Verdünnung während des Schweißens auszugleichen, wird häufig ein Zusatzwerkstoff mit einer etwas reicheren Chemie, wie 308L, zum Schweißen von 304L verwendet. Die Verwendung des falschen Füllmaterials kann zu einer Schweißnaht führen, die anfällig für Risse ist oder die erforderliche Korrosionsbeständigkeit nicht aufweist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Schweißmethode sollte auf die primären Anforderungen des Endprodukts zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit liegt: Priorisieren Sie geringe Wärmeeinbringung, verwenden Sie „L“-Güten und stellen Sie eine einwandfreie Gasschutzabdeckung mit gründlicher Wurzelschutzgasung sicher.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug liegt: Verwenden Sie robuste Spannvorrichtungen und Schablonen, platzieren Sie Heftschweißnähte strategisch und verwenden Sie eine geplante Reihenfolge (wie Rückwärtsschweißen), um Wärmespannungen zu verteilen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie eine ordnungsgemäße Fugenbearbeitung für volle Durchschweißung sicher und wählen Sie das richtige Zusatzmaterial für die spezifischen zu verbindenden Grundmaterialien.

- Wenn Ihr Hauptaugenmerk auf ästhetischem Aussehen liegt: Beherrschen Sie eine gleichmäßige Vorschubgeschwindigkeit, Lichtbogenlänge und Stromstärke, um eine gleichmäßige, strohfarbene Schweißraupe zu erzeugen.

Die Beherrschung dieser Prinzipien verwandelt das Edelstahlschweißen von einer Herausforderung in ein vorhersehbares und wiederholbares Handwerk.

Zusammenfassungstabelle:

| Herausforderung | Hauptursache | Primärer Effekt |

|---|---|---|

| Verzug & Verformung | Hohe Wärmeausdehnung & geringe Leitfähigkeit | Innere Spannungen und Bauteilverformung |

| Verlust der Korrosionsbeständigkeit (Sensibilisierung) | Chromkarbidbildung von 425°C-815°C | 'Schweißnahtfäule' und Rissbildung entlang der Korngrenzen |

| Schweißnahtkontamination | Kontakt mit Kohlenstoffstahl oder unzureichende Reinigung | Rostflecken und vorzeitiges Versagen |

| Oxidation & schlechte Schutzgasabdeckung | Exposition des geschmolzenen Schweißbades gegenüber der Atmosphäre | Poröse, schwache und nicht korrosionsbeständige Schweißnähte |

Erzielen Sie makellose, korrosionsbeständige Schweißnähte mit KINTEK

Das Schweißen von Edelstahl erfordert Präzision und die richtige Ausrüstung, um die Wärme zu kontrollieren und Kontaminationen zu verhindern. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Werkzeuge und Materialien, die Ihr Labor für eine erfolgreiche Metallverarbeitung und -analyse benötigt.

Ob Sie neue Legierungen entwickeln oder die strukturelle Integrität von Komponenten sicherstellen, unsere Produkte unterstützen die sorgfältige Vorbereitung und die kontrollierten Prozesse, die für das Schweißen von Edelstahl unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK Ihre Schweiß- und Materialprüfungsabläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Graphit-Vakuumofen für negatives Elektrodenmaterial

Andere fragen auch

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Wie funktioniert die Elektronenstrahlbearbeitung? Unübertroffene Präzision für die Materialmodifikation

- Was sind die Vor- und Nachteile des SLS-Verfahrens? Komplexe, funktionale Teile freischalten

- Warum werden Magnete beim Sputtern hinter dem Target platziert? Um Elektronen für schnellere, reinere Beschichtungen einzufangen

- Wie wird Sintern durchgeführt? Ein Leitfaden in Einzelschritten zum Verschmelzen von Pulvern zu festen Bauteilen

- Wie wirkt sich die Hochtemperatur-Wärmebehandlung auf PVA-Membranen aus? Optimierung von Stabilität und Leistung

- Ist Pyrolyse erneuerbar oder nicht erneuerbar? Die Antwort liegt in Ihrem Ausgangsmaterial

- Was sind die Veränderungen von Quarz beim Erhitzen und die möglichen Auswirkungen auf die Siliziumproduktion? | Umgang mit Quarztransformation