Im Kern ist die keramische Sinterung eine Hochtemperatur-Wärmebehandlung, die ein verdichtetes Keramikpulver in einen dichten, festen Körper umwandelt. Dieser Prozess findet unterhalb des Schmelzpunkts des Materials statt und funktioniert durch das Verschmelzen einzelner Partikel miteinander, wodurch die Porosität drastisch reduziert und die Dichte, Festigkeit und Gesamtbeständigkeit des Materials erhöht wird.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine kontrollierte mikrostrukturelle Umwandlung. Sein grundlegender Zweck ist es, die leeren Räume zwischen den Pulverpartikeln zu beseitigen und einen festen, monolithischen Körper mit konstruierten Eigenschaften zu schaffen, die weit über die des ursprünglichen losen Materials hinausgehen.

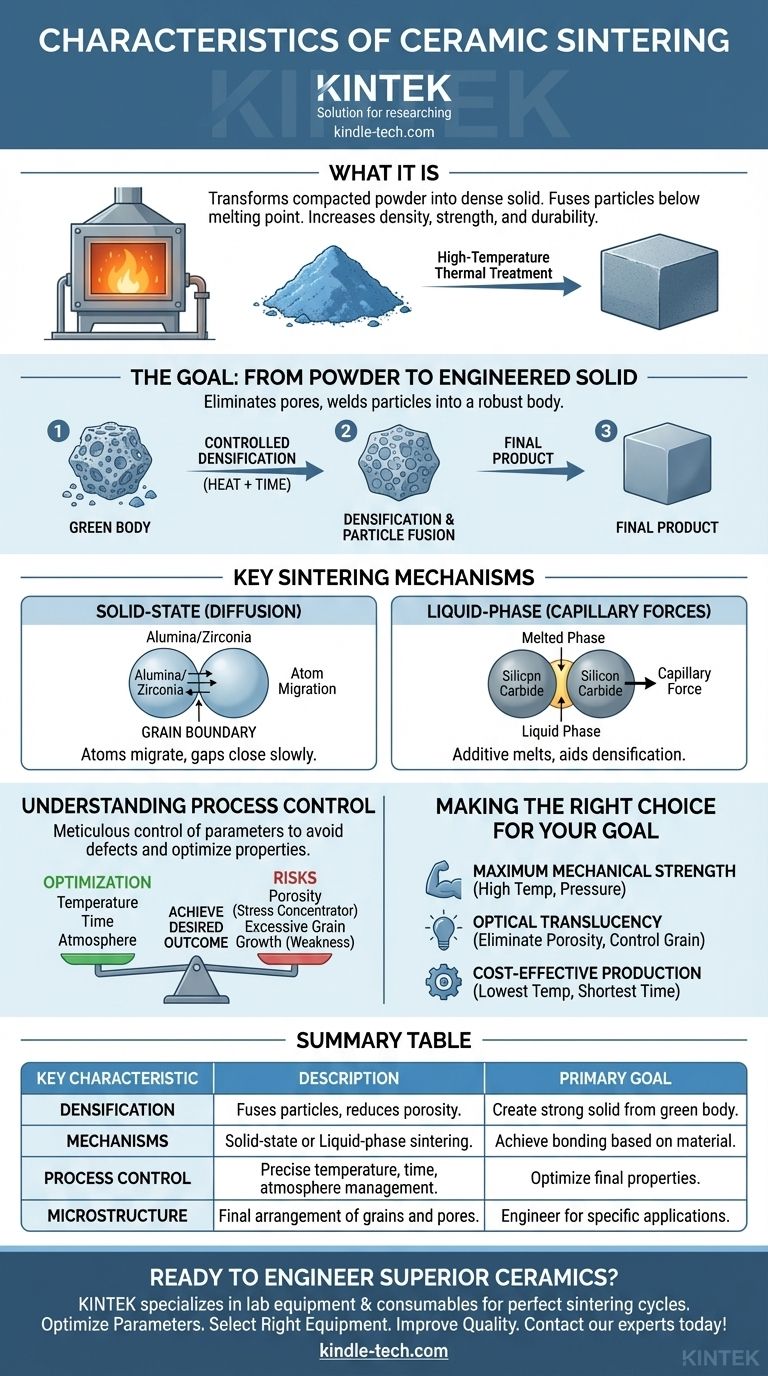

Das Ziel: Vom Pulver zum konstruierten Festkörper

Die Sinterung ist der kritische Schritt, der eine zerbrechliche, lose gepackte Form in ein robustes Endprodukt umwandelt. Der gesamte Prozess ist darauf ausgelegt, eine kontrollierte Verdichtung zu erreichen.

Der Ausgangspunkt: Der „Grünkörper“

Vor dem Sintern wird Keramikpulver mit einem Bindemittel gemischt und in die gewünschte Form gepresst. Dieses anfängliche, zerbrechliche Objekt wird als „Grünkörper“ bezeichnet. Er hat die richtige Form, besitzt aber noch keine nennenswerte mechanische Festigkeit.

Die primäre Umwandlung: Verdichtung

Während des Sintervorgangs liefert die hohe Temperatur die Energie für die Bewegung von Atomen zwischen den Partikeln. Diese Materialwanderung füllt die Poren (Hohlräume) zwischen den Partikeln, wodurch sich das gesamte Objekt zusammenzieht und dichter wird.

Der Mechanismus: Partikelverschmelzung

Wenn Partikel verschmelzen, verschieben und vergrößern sich die Grenzen zwischen ihnen (Korngrenzen). Dieser Prozess verschweißt das Pulver zu einer festen Masse und bildet einen dichten polykristallinen Körper mit einer bestimmten Festigkeit und den gewünschten Endeigenschaften.

Wichtige Sintermechanismen

Die Art und Weise, wie Partikel verschmelzen, ist nicht universell; sie hängt vom Keramikmaterial und dem Fertigungsziel ab. Die beiden Hauptmethoden sind das Festkörpersintern und das Flüssigphasensintern.

Festkörpersintern: Diffusion in Aktion

Bei Materialien wie Zirkonoxid und Aluminiumoxid erfolgt die Sinterung vollständig im festen Zustand. Atome wandern durch einen Prozess namens Diffusion über die Grenzen der sich berührenden Partikel und schließen so langsam die Lücken zwischen ihnen.

Flüssigphasensintern: Unterstützung des Prozesses

Bei Keramiken, die schwerer zu verdichten sind, wie Siliziumkarbid, wird eine kleine Menge eines Zusatzstoffs verwendet. Bei Sintertemperatur schmilzt dieser Zusatzstoff und bildet eine flüssige Phase, die die Keramikpartikel benetzt, sie durch Kapillarkräfte zusammenzieht und die Verdichtung beschleunigt.

Die resultierende Mikrostruktur

Die endgültige Anordnung von Körnern und Poren ist die Mikrostruktur des Materials, die seine Eigenschaften bestimmt. Beispielsweise wandelt die Sinterung die Kristallstruktur von Zirkonoxid in einen extrem harten und dichten Zustand um, was es ideal für Schneidwerkzeuge und Zahnimplantate macht.

Verständnis der Prozesskontrolle

Das Erreichen des gewünschten Ergebnisses ist nicht garantiert. Die Sinterung ist ein Balanceakt, bei dem die Prozessparameter sorgfältig kontrolliert werden müssen, um Defekte zu vermeiden.

Die Bedeutung der Optimierung

Die endgültigen physikalischen Eigenschaften jedes keramischen Produkts sind ein direktes Ergebnis eines optimierten Sinterzyklus. Schlüsselparameter wie Temperatur, Aufheizrate, Haltezeit und Atmosphäre werden sorgfältig gesteuert, um die Ziel-Dichte und Korngröße zu erreichen.

Das Problem der Porosität

Obwohl das Hauptziel oft die Eliminierung der Porosität für maximale Festigkeit ist, können einige Anwendungen ein bestimmtes Maß an kontrollierter Porosität erfordern. Unkontrollierte oder verbleibende Porosität wirkt als Spannungskonzentrator und ist eine häufige Ursache für mechanisches Versagen.

Das Risiko übermäßigen Kornwachstums

Wenn die Temperatur zu hoch oder die Sinterzeit zu lang ist, können die Keramikkörner zu groß werden. Obwohl dies die Porosität reduziert, können übermäßig große Körner das Endmaterial manchmal schwächen, was einen kritischen Kompromiss zwischen Dichte und Festigkeit darstellt.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Ansatz für die Sinterung wird immer durch die gewünschten Eigenschaften des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie verwenden Bedingungen, die auf eine nahezu vollständige Verdichtung abzielen, was oft hohe Temperaturen und manchmal externen Druck erfordert.

- Wenn Ihr Hauptaugenmerk auf optischer Transluzenz liegt: Sie müssen eine nahezu vollständige Eliminierung der Porosität erreichen und die Korngröße mit extremer Präzision steuern, da jede Pore Licht streut.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sie optimieren für die niedrigste Temperatur und kürzeste Zeit, die zuverlässig die Mindestanforderungen für Produkte wie Keramikfliesen oder Sanitärkeramik erfüllt.

Durch die Kontrolle dieser Faktoren wird die Sinterung zu einem mächtigen Werkzeug für die Konstruktion von Keramikmaterialien, um präzise Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Hauptziel |

|---|---|---|

| Verdichtung | Verschmilzt Pulverpartikel, reduziert Porosität und erhöht die Dichte. | Einen starken, festen Körper aus einem zerbrechlichen „Grünkörper“ schaffen. |

| Mechanismen | Festkörpersintern (Diffusion) oder Flüssigphasensintern (Kapillarkräfte). | Erreichen der Bindung basierend auf dem Material (z. B. Aluminiumoxid vs. Siliziumkarbid). |

| Prozesskontrolle | Präzises Management von Temperatur, Zeit und Atmosphäre. | Optimierung der End-Eigenschaften wie Festigkeit, Transluzenz oder Porosität. |

| Mikrostruktur | Die endgültige Anordnung von Körnern und Poren bestimmt die Materialeigenschaften. | Konstruktion von Keramiken für spezifische Anwendungen (z. B. Zahnimplantate, Schneidwerkzeuge). |

Bereit für die Konstruktion überlegener Keramiken?

Die präzise Kontrolle des Sinterprozesses ist entscheidend für das Erreichen der Ziel-Eigenschaften Ihres Materials, sei es maximale Festigkeit, optische Transluzenz oder kostengünstige Produktion. Bei KINTEK sind wir spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die benötigt werden, um Ihre keramischen Sinterzyklen zu perfektionieren.

Unsere Expertise hilft Ihnen dabei:

- Sinterparameter optimieren: Das perfekte Gleichgewicht zwischen Dichte und Korngröße erreichen.

- Die richtige Ausrüstung auswählen: Von Öfen bis hin zu Atmosphärenkontrollsystemen.

- Produktqualität verbessern: Defekte wie unkontrollierte Porosität oder übermäßiges Kornwachstum minimieren.

Lassen Sie KINTEK Ihr Partner bei der Entwicklung von Hochleistungskeramikkomponenten sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Ihre Forschung und Produktion zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist die maximale Temperatur für einen Quarzrohrofen? Wichtige Grenzwerte für einen sicheren und effizienten Betrieb

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Betriebstemperatur einer Quarzglasröhre? Maximieren Sie die Lebensdauer der Röhre und die Prozesseffizienz