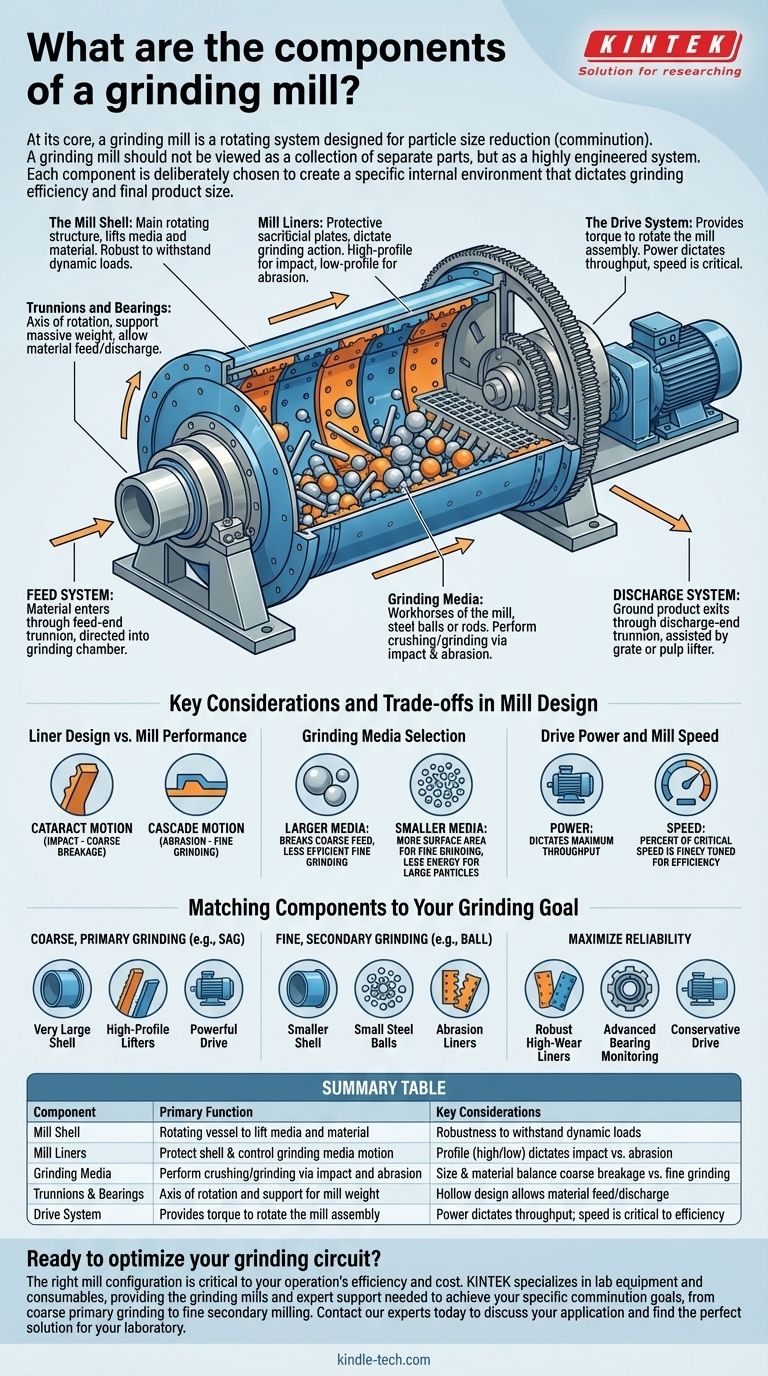

Im Kern ist eine Mühle ein rotierendes System, das für die Reduzierung der Partikelgröße, bekannt als Zerkleinerung, ausgelegt ist. Ihre Hauptkomponenten umfassen das rotierende Hauptgehäuse, schützende interne Auskleidungen, die Mahlkörper, die die Arbeit verrichten, ein Stützsystem aus Zapfen und Lagern sowie ein leistungsstarkes Antriebssystem, um die gesamte Baugruppe in Rotation zu versetzen.

Eine Mühle sollte nicht als eine Ansammlung separater Teile, sondern als ein hoch entwickeltes System betrachtet werden. Jede Komponente – vom Profil einer Auskleidung bis zur Größe der Mahlkörper – wird bewusst gewählt, um eine spezifische interne Umgebung zu schaffen, die die Mahleffizienz und die endgültige Produktgröße bestimmt.

Die mechanischen Kernkomponenten

Die Hauptfunktion einer Mühle besteht darin, elektrische Energie vom Antriebssystem in mechanische Energie zum Brechen von Gestein und Erz umzuwandeln. Diese Umwandlung erfolgt durch das Zusammenspiel ihrer mechanischen Kernteile.

Das Mühlgehäuse

Das Mühlgehäuse ist der große, zylindrische oder konisch-zylindrische Stahlkörper, der alle anderen Komponenten enthält. Es ist die rotierende Hauptstruktur der Mühle.

Sein Hauptzweck ist es, das rotierende Gefäß bereitzustellen, das die Mahlkörper und das zu verarbeitende Material anhebt. Das Gehäuse muss unglaublich robust sein, um immensen dynamischen Belastungen standzuhalten.

Mühlenauskleidungen

Mühlenauskleidungen sind Verschleißplatten, typischerweise aus hochverschleißfesten Stahllegierungen oder Gummikompositen, die an der Innenfläche des Mühlgehäuses angeschraubt werden.

Sie erfüllen zwei entscheidende Funktionen. Erstens schützen sie das teure Mühlgehäuse vor den intensiven Stößen und dem Abrieb des Mahlprozesses. Zweitens ist ihre Form (Profil) so konzipiert, dass sie die Mahlkörper anheben und deren Fall steuern, was die Mahlwirkung direkt beeinflusst.

Mahlkörper

Die Mahlkörper sind die Arbeitspferde der Mühle. Dies sind die losen Objekte im Inneren des Gehäuses, die durch Rotation angehoben werden und dann wieder herunterfallen, um das Material zwischen ihnen zu zerkleinern und zu mahlen.

Die gebräuchlichsten Typen sind Stahlkugeln (in Kugelmühlen) oder Stahlstäbe (in Stabmühlen). In autogenen (AG) oder semi-autogenen (SAG) Mühlen wirken große Stücke des Erzes selbst als primäre Mahlkörper, manchmal ergänzt durch eine kleine Charge großer Stahlkugeln.

Zapfen und Lager

Die Zapfen sind hohle zylindrische Wellen, die an der Mitte jedes Endes des Mühlgehäuses befestigt sind. Sie dienen als Rotationsachse für die Mühle.

Diese Zapfen ruhen auf großen, spezialisierten Lagern (oft hydrostatisch oder hydrodynamisch), die das enorme Gewicht der Mühle und ihres Inhalts tragen und gleichzeitig eine reibungslose, reibungsarme Rotation ermöglichen. Die hohle Bauweise der Zapfen bietet auch den Weg für die Materialzufuhr und -abfuhr aus der Mühle.

Das Antriebssystem

Das Antriebssystem liefert das Drehmoment, das zum Drehen der Mühle erforderlich ist. Es muss die immense Trägheit und das Gewicht des Gehäuses, der Auskleidungen, der Mahlkörper und des Erzes überwinden.

Dieses System besteht typischerweise aus einem großen Elektromotor, einem Getriebe zur Drehzahlreduzierung und einem Ritzel. Das Ritzel greift in ein großes Zahnrad (oder "Zahnkranz"), das am Umfang des Mühlgehäuses montiert ist, und überträgt die Rotationskraft. Einige moderne, große Mühlen verwenden getriebelose Motorantriebe (GMDs), bei denen der Motor direkt um das Mühlgehäuse herum gebaut ist.

Das Materialflusssystem verstehen

Damit eine Mühle kontinuierlich arbeiten kann, muss Material kontrolliert zu- und abgeführt werden können. Dies wird durch die Ein- und Austragskomponenten gesteuert, die integraler Bestandteil der Zapfen sind.

Das Zuführsystem

Material, oft mit Wasser zu einem Schlamm vermischt, tritt über den Einlaufzapfen in die Mühle ein. Eine Zuführrutsche oder Zapfenauskleidung leitet den Schlamm in die Hauptmahlkammer.

Das Austragssystem

Wenn neues Material in die Mühle gefördert wird, wird das gemahlene Produkt verdrängt und tritt durch den Austragzapfen aus. Ein Rost- oder Zellradsystem im Inneren der Mühle hilft, die korrekt dimensionierten Partikel zu trennen und aus der Mühle zur weiteren Verarbeitung zu leiten.

Wichtige Überlegungen und Kompromisse beim Mühlendesign

Die Auswahl und Gestaltung jeder Komponente beinhaltet erhebliche Kompromisse, die die Leistung, die Betriebskosten und den Wartungsplan der Mühle beeinflussen.

Auskleidungsdesign vs. Mühlenleistung

Das Profil der Auskleidungen ist entscheidend. Hochprofilierte Heber bewirken, dass die Mahlkörper weiter in die Luft geschleudert werden, bevor sie fallen, wodurch eine hohe Aufprallbewegung ("Katarakt") entsteht, die ideal zum Brechen großer Partikel ist. Niedrigprofilierte Heber bewirken, dass die Mahlkörper über die Gehäusefläche rollen und gleiten, wodurch eine abrasive "Kaskaden"-Bewegung entsteht, die ideal für feineres Mahlen ist.

Auswahl der Mahlkörper

Die Größe und das Material der Mahlkörper sind entscheidend. Größere Mahlkörper sind besser zum Brechen groben Materials geeignet, aber weniger effizient für feines Mahlen. Kleinere Mahlkörper bieten eine größere Oberfläche und mehr Kontaktpunkte für feines Mahlen, haben aber möglicherweise nicht genug Energie, um große Partikel zu brechen. Die Mahlkörper verschleißen auch im Laufe der Zeit, was einen großen Betriebskostenfaktor darstellt.

Antriebsleistung und Mühlendrehzahl

Die Leistung des Antriebssystems bestimmt die maximale Last, die die Mühle bewältigen kann (Durchsatz). Die Rotationsgeschwindigkeit, bekannt als Prozentsatz der kritischen Geschwindigkeit, ist fein abgestimmt. Ein zu schnelles Laufen würde dazu führen, dass die Mahlkörper durch die Zentrifugalkraft an das Gehäuse gepresst werden, wodurch das Mahlen vollständig stoppt. Ein zu langsames Laufen reduziert Durchsatz und Effizienz.

Komponenten auf Ihr Mahlziel abstimmen

Die ideale Konfiguration einer Mühle ist immer an das spezifische Zerkleinerungsziel gebunden, sei es die Freilegung von Mineralien aus Erz oder die Herstellung eines feinen Pulvers.

- Wenn Ihr Hauptaugenmerk auf dem groben Primärmahlen liegt (z.B. SAG-Mahlen): Ihr System wird sehr große Gehäusedurchmesser, hochprofilierte Heberauskleidungen für den Aufprall und ein leistungsstarkes Antriebssystem zur Bewältigung großer Aufgabegrößen aufweisen.

- Wenn Ihr Hauptaugenmerk auf dem feinen Sekundärmahlen liegt (z.B. Kugelmühlen): Ihr System wird ein kleineres Gehäuse, eine große Charge kleiner Stahlkugeln und Auskleidungsprofile verwenden, die Abrieb und Kaskadierung fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit und Minimierung von Ausfallzeiten liegt: Sie werden in robuste, langlebige Auskleidungen, fortschrittliche Lagerüberwachungssysteme und ein konservativ ausgelegtes Antriebssystem investieren.

Zu verstehen, wie diese wesentlichen Komponenten als integriertes System funktionieren, ist der erste Schritt zur Optimierung jedes Mahlkreislaufs.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Mühlgehäuse | Rotierendes Gefäß zum Anheben von Mahlkörpern und Material | Robustheit, um dynamischen Belastungen standzuhalten |

| Mühlenauskleidungen | Schützen das Gehäuse & steuern die Bewegung der Mahlkörper | Profil (hoch/niedrig) bestimmt Aufprall vs. Abrieb |

| Mahlkörper | Führen Zerkleinerung/Mahlen durch Aufprall und Abrieb durch | Größe & Material gleichen groben Bruch vs. feines Mahlen aus |

| Zapfen & Lager | Rotationsachse und Unterstützung für das Mühlengewicht | Hohle Bauweise ermöglicht Materialzufuhr/-abfuhr |

| Antriebssystem | Liefert Drehmoment zum Drehen der Mühlenbaugruppe | Leistung bestimmt Durchsatz; Drehzahl ist entscheidend für die Effizienz |

Bereit, Ihren Mahlkreislauf zu optimieren? Die richtige Mühlenkonfiguration ist entscheidend für die Effizienz und Kosten Ihres Betriebs. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Mahlanlagen und den fachkundigen Support, die Sie benötigen, um Ihre spezifischen Zerkleinerungsziele zu erreichen, vom groben Primärmahlen bis zum feinen Sekundärmahlen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren