Im Kern besteht der Sinterprozess aus drei Hauptkomponenten: der Vorbereitung und Verdichtung eines Pulvermaterials, der Anwendung gezielter Hitze unterhalb seines Schmelzpunktes und der kontrollierten Abkühlung. Dieser thermische Prozess löst die atomare Diffusion zwischen den Pulverpartikeln aus, wodurch sie zu einer festen, dichten Masse verschmelzen, ohne jemals einen flüssigen Zustand zu erreichen. Es ist eine grundlegende Technik in der Pulvermetallurgie und Keramik, insbesondere für Materialien mit extrem hohen Schmelzpunkten.

Sintern ist nicht einfach das Backen eines Pulvers; es ist eine präzise Transformation auf atomarer Ebene. Das Verständnis seiner Komponenten führt Sie vom Betrachten als Rezept zum Meistern einer leistungsstarken Methode zur Kontrolle der endgültigen Dichte, Festigkeit und Leistung eines Materials.

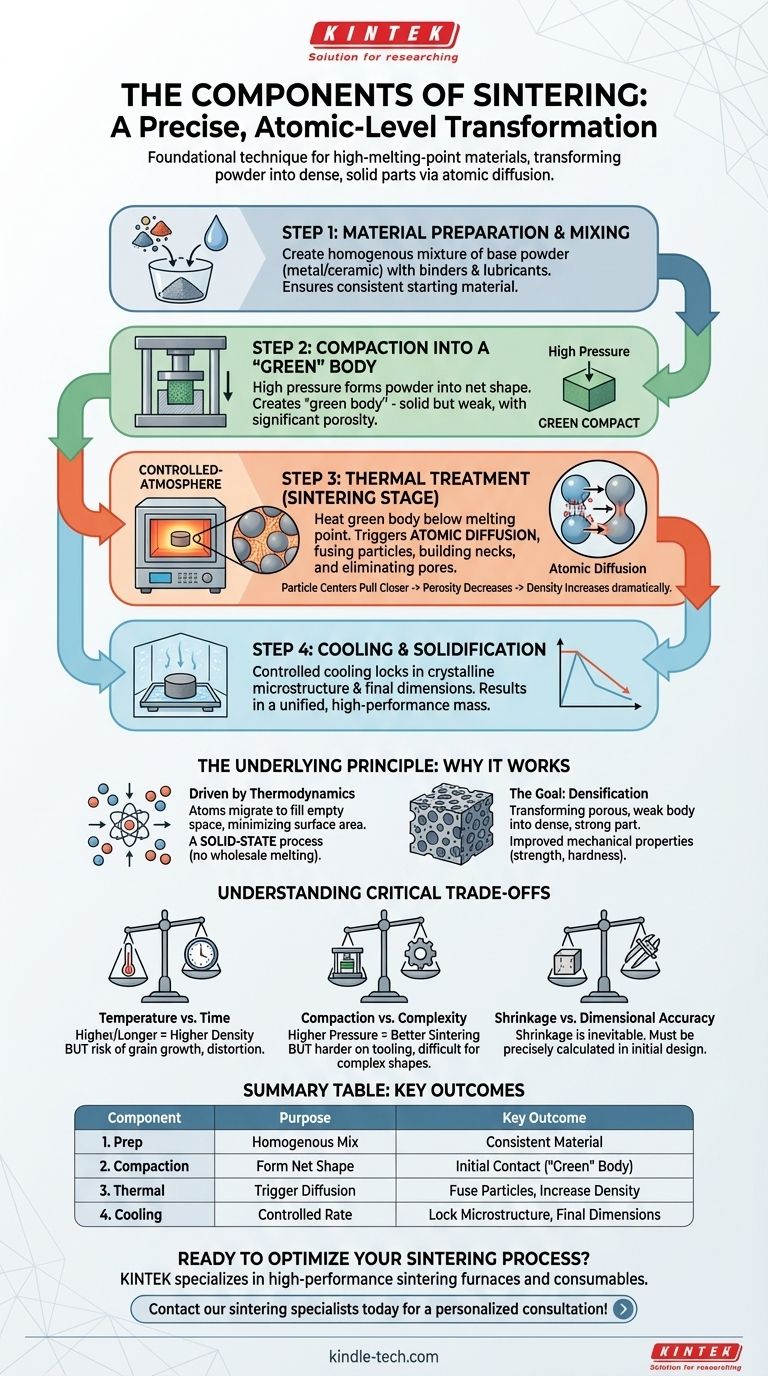

Die grundlegenden Komponenten des Sinterprozesses

Obwohl die Besonderheiten je nach Material und gewünschtem Ergebnis variieren, basiert der Sinterprozess universell auf einigen Schlüsselphasen. Jeder Schritt dient einem bestimmten Zweck bei der Umwandlung von losem Pulver in ein einheitliches, hochleistungsfähiges Teil.

Schritt 1: Materialvorbereitung und Mischen

Bevor eine Erhitzung stattfindet, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Herstellung einer homogenen Mischung aus dem primären Metall- oder Keramikpulver.

Oft werden andere Substanzen hinzugefügt. Bindemittel wirken als temporärer Klebstoff, um die Partikel zusammenzuhalten, während Schmiermittel die Reibung während der Pressphase reduzieren. Auch Legierungselemente, wie Kupferpulver, können hinzugefügt werden, um die endgültigen Eigenschaften zu verbessern.

Schritt 2: Verdichtung zu einem „Grünling“

Das vorbereitete Pulver wird in eine Form oder Matrize gegeben und hohem Druck ausgesetzt. Dieser Schritt, bekannt als Verdichtung, formt das Pulver in die gewünschte Endkontur.

Das resultierende Objekt wird als „Grünling“ oder Grünkörper bezeichnet. Es ist fest genug, um gehandhabt zu werden, aber mechanisch schwach und spröde, mit erheblicher Porosität zwischen den Partikeln. Das Hauptziel der Verdichtung ist es, so viel Partikel-zu-Partikel-Kontakt wie möglich herzustellen.

Schritt 3: Wärmebehandlung (Die Sinterphase)

Dies ist das Herzstück des Prozesses. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben und gemäß einem präzisen Temperaturprofil erhitzt.

Zuerst werden bei niedrigeren Temperaturen alle restlichen Schmiermittel oder organischen Bindemittel ausgebrannt. Wenn die Temperatur steigt – sich dem Schmelzpunkt des Materials nähert, ihn aber nicht erreicht – beginnt die atomare Diffusion. Atome wandern über die Grenzen, wo sich Partikel berühren, und bilden effektiv „Hälse“ oder Brücken zwischen ihnen.

Diese Hälse wachsen und ziehen die Partikelzentren näher zusammen. Diese Aktion eliminiert systematisch die leeren Porenräume, wodurch das Teil schrumpft und seine Dichte dramatisch zunimmt.

Schritt 4: Abkühlung und Verfestigung

Nach dem Halten bei der Sintertemperatur für eine bestimmte Zeit wird die Komponente kontrolliert abgekühlt.

Diese letzte Phase ist entscheidend, um die gewünschte kristalline Mikrostruktur zu fixieren und die endgültigen Abmessungen zu steuern. Das Teil verfestigt sich zu einer einzigen, einheitlichen Masse mit Eigenschaften, die denen des Ausgangspulvers weit überlegen sind.

Das zugrunde liegende Prinzip: Warum Sintern funktioniert

Das Verständnis der Schritte ist nützlich, aber das Verständnis der dahinter stehenden Physik ermöglicht eine echte Prozesskontrolle. Sintern ist im Grunde ein Kampf gegen den leeren Raum innerhalb eines Materials.

Vom Pulver zum Feststoff: Die Rolle der atomaren Diffusion

Stellen Sie sich die Pulverpartikel als mikroskopisch kleine Kugeln vor. Die Verdichtung presst sie zusammen, aber es bleiben erhebliche Lücken. Wärme wirkt als Katalysator und gibt den Atomen an den Partikeloberflächen genug Energie, um sich zu bewegen.

Angetrieben von der Thermodynamik wandern diese Atome, um die Lücken zwischen den Partikeln zu füllen, die Oberfläche zu minimieren und einen Zustand geringerer Energie zu schaffen. Dies ist ein Festkörperprozess; das Material verschmilzt Atom für Atom, ohne dass ein vollständiges Schmelzen erforderlich ist.

Das Ziel: Reduzierung der Porosität und Erhöhung der Dichte

Das Hauptziel des Sinterns ist es, einen porösen, schwachen Grünling in ein dichtes, starkes Endteil umzuwandeln.

Wenn die atomare Diffusion die Lücken zwischen den Partikeln schließt, nimmt die Gesamtporosität des Materials ab und seine Dichte nimmt zu. Diese Verdichtung ist direkt mit Verbesserungen der mechanischen Eigenschaften wie Härte, Festigkeit und Haltbarkeit verbunden.

Die kritischen Kompromisse verstehen

Die Herstellung eines perfekt gesinterten Teils erfordert das Abwägen mehrerer konkurrierender Faktoren. Ein falsches Management dieser Kompromisse ist die häufigste Fehlerquelle.

Temperatur vs. Zeit

Höhere Sintertemperaturen oder längere Haltezeiten führen im Allgemeinen zu einer höheren Dichte. Übermäßige Hitze kann jedoch zu unerwünschtem Kornwachstum führen, was das Material spröde machen kann. Es erhöht auch das Risiko von Verformungen oder Absacken.

Verdichtung vs. Komplexität

Ein höherer anfänglicher Verdichtungsdruck erzeugt einen dichteren Grünling mit mehr Partikelkontakt, was zu einem besseren, gleichmäßigeren Sintern führen kann. Extrem hoher Druck kann jedoch die Werkzeuge belasten, und komplexe Teilegeometrien können es schwierig machen, eine gleichmäßige Dichte im gesamten Grünling zu erreichen.

Schrumpfung vs. Maßgenauigkeit

Sintern ist kein Prozess ohne Veränderungen; wenn die Porosität eliminiert wird, schrumpft das Teil. Diese Schrumpfung kann erheblich sein und muss präzise berechnet und im ursprünglichen Formdesign berücksichtigt werden. Ungleichmäßige Schrumpfung kann zu Verzug und der Nichteinhaltung von Maßtoleranzen führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, den Prozess an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Priorisieren Sie die präzise Kontrolle des thermischen Zyklus und ziehen Sie fortschrittliche Methoden wie das Flüssigphasensintern (LPS) in Betracht, bei dem ein sekundäres Material schmilzt, um die Verdichtung zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Achten Sie besonders auf die Verdichtungsphase, um eine gleichmäßige Gründichte zu gewährleisten, und berechnen Sie die Schrumpfung akribisch, um die Maßgenauigkeit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochschmelzenden Materialien liegt: Erkennen Sie, dass Sintern oft der einzige kommerziell praktikable Weg für Materialien wie Wolfram, Molybdän oder technische Keramiken ist, die unpraktisch zu schmelzen und zu gießen sind.

Durch die Beherrschung dieser grundlegenden Komponenten können Sie die endgültigen Eigenschaften eines Materials auf atomarer Ebene gezielt gestalten.

Zusammenfassungstabelle:

| Komponente | Zweck | Schlüsselergebnis |

|---|---|---|

| 1. Pulvervorbereitung | Erstellung einer homogenen Mischung aus Basispulver, Bindemitteln und Schmiermitteln. | Gleichmäßiges Ausgangsmaterial für konsistentes Sintern. |

| 2. Verdichtung | Pressen des Pulvers zu einem „Grünling“ unter hohem Druck in einer Form. | Bildet die Endkontur und erzeugt den anfänglichen Partikelkontakt. |

| 3. Wärmebehandlung | Erhitzen des Grünlings unterhalb seines Schmelzpunktes in einem kontrollierten Ofen. | Löst atomare Diffusion aus, verschmilzt Partikel und erhöht die Dichte. |

| 4. Kontrollierte Abkühlung | Abkühlen des gesinterten Teils mit einer bestimmten Rate. | Fixiert die endgültige Mikrostruktur und Maßgenauigkeit. |

Bereit, Ihren Sinterprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend für präzise Temperaturregelung und konsistente Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Sinteröfen und Verbrauchsmaterialien für die Pulvermetallurgie und Keramik. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung, um eine überlegene Materialdichte und Festigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Sinter-Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Temperatur hat ein Rohrofen? Ein Leitfaden zu Hochtemperatur-Heizelementen & -Steuerung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung