Im Kern ist die Pyrolyse die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Der Prozess erfordert drei grundlegende Bedingungen: eine ausreichend hohe Temperatur, um chemische Bindungen zu brechen (typischerweise über 300°C), die nahezu vollständige Abwesenheit eines Oxidationsmittels wie Sauerstoff und ein kohlenstoffbasiertes Ausgangsmaterial, das zersetzt werden soll.

Die spezifischen Bedingungen für die Pyrolyse sind nicht festgelegt; sie sind Variablen, die Sie steuern. Durch die Anpassung von Temperatur, Heizrate und Art des Ausgangsmaterials können Sie das Ergebnis präzise steuern und bestimmen, ob Sie hauptsächlich feste Biokohle, flüssiges Bio-Öl oder brennbares Synthesegas produzieren.

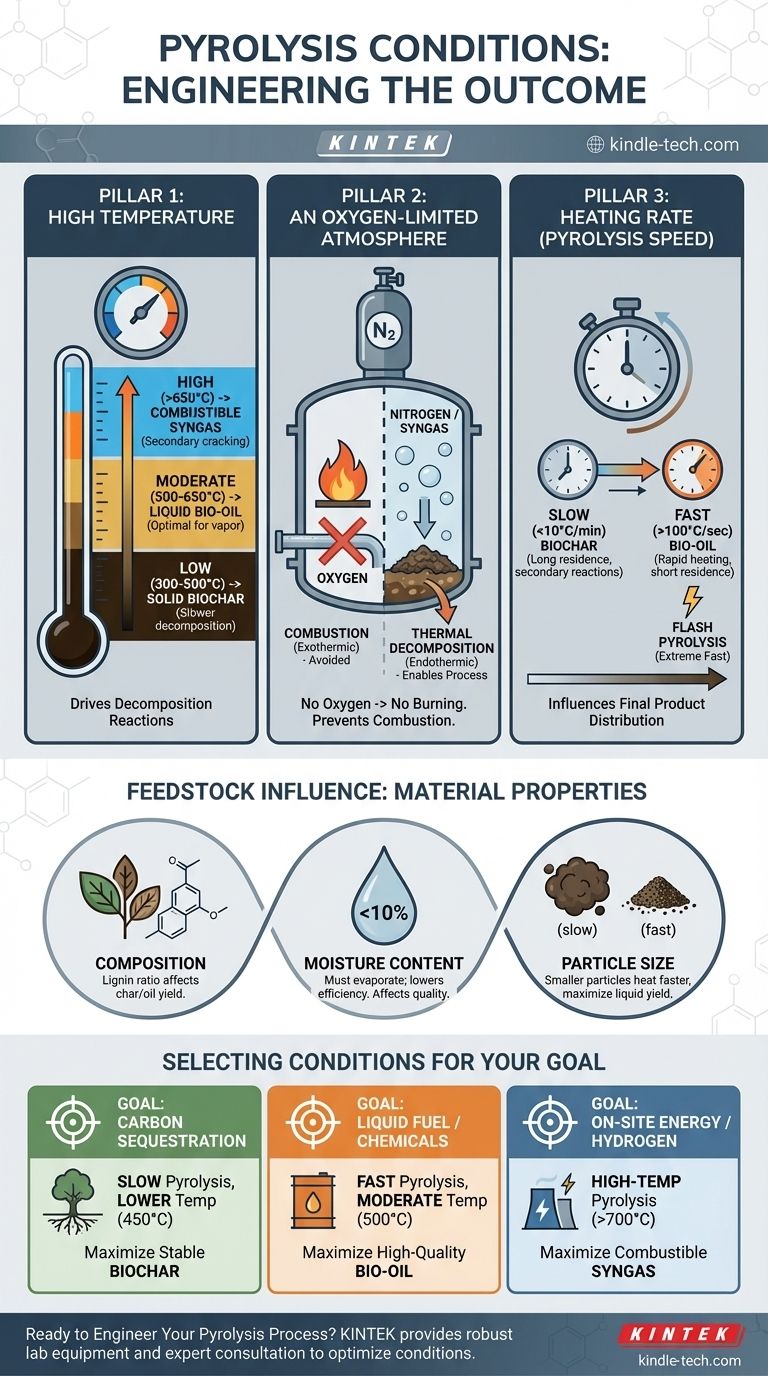

Die drei Säulen der Pyrolyse

Pyrolyse ist im Grunde ein Balanceakt zwischen drei wichtigen Prozessparametern. Die Beherrschung dieser Variablen ist entscheidend, um ein gewünschtes Ergebnis zu erzielen.

Säule 1: Hohe Temperatur

Die Temperatur ist der Haupttreiber der Zersetzungsreaktionen. Verschiedene Temperaturbereiche begünstigen die Bildung unterschiedlicher Produkte.

- Niedrige Temperaturen (300-500°C): Dieser Bereich fördert eine langsamere Zersetzung und maximiert die Ausbeute an fester Biokohle. Die komplexen organischen Strukturen haben nicht genug Energie, um vollständig in Gase zerlegt zu werden.

- Moderate Temperaturen (500-650°C): Dies ist der optimale Bereich für die Produktion von flüssigem Bio-Öl. Die Wärme ist ausreichend, um das Ausgangsmaterial in kleinere, flüchtige Dampfmoleküle zu zerlegen, die dann schnell abgekühlt und zu einer Flüssigkeit kondensiert werden.

- Hohe Temperaturen (>650°C): Bei diesen Temperaturen findet ein sekundäres Cracken der schwereren Dampfmoleküle statt, wodurch diese weiter in die einfachsten, nicht kondensierbaren gasförmigen Verbindungen zerlegt werden, was die Ausbeute an Synthesegas maximiert.

Säule 2: Eine sauerstoffarme Atmosphäre

Dies ist die wichtigste Bedingung, die die Pyrolyse von der Verbrennung oder Vergasung unterscheidet. Der Prozess muss in einer Umgebung mit sehr wenig oder gar keinem Sauerstoff stattfinden.

Ohne Sauerstoff kann das Ausgangsmaterial nicht verbrennen. Anstelle von Verbrennung, einer exothermen Oxidationsreaktion, die Wärme freisetzt, erhalten Sie eine thermische Zersetzung – einen endothermen Prozess, bei dem Wärmeenergie zum Aufbrechen von Molekülen verwendet wird. Diese inerte Atmosphäre wird typischerweise durch die Verwendung von Stickstoff oder durch die Verwendung des im Prozess selbst erzeugten recycelten Synthesegases erreicht.

Säule 3: Heizrate (Pyrolysegeschwindigkeit)

Die Geschwindigkeit, mit der das Ausgangsmaterial auf die Zieltemperatur erhitzt wird, beeinflusst die endgültige Produktverteilung dramatisch.

- Langsame Pyrolyse: Beinhaltet sehr langsame Heizraten (z.B. <10°C pro Minute). Lange Verweilzeiten im Reaktor ermöglichen Sekundärreaktionen, die die Bildung stabiler, fester Biokohle begünstigen. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

- Schnelle Pyrolyse: Verwendet sehr schnelle Heizraten (z.B. >100°C pro Sekunde). Ziel ist es, das feste Ausgangsmaterial schnell in Dampf umzuwandeln und es aus der Heizzone zu entfernen, bevor es weiter zu Gas oder Koks reagieren kann. Diese Methode ist optimiert, um bis zu 75% Bio-Öl nach Gewicht zu produzieren.

- Blitzpyrolyse: Eine extreme Version der schnellen Pyrolyse mit noch höheren Heizraten und kürzeren Dampfverweilzeiten, die oft verwendet wird, um spezifische hochwertige chemische Verbindungen zu gewinnen.

Wie das Ausgangsmaterial den Prozess beeinflusst

Die idealen Bedingungen hängen auch davon ab, was Sie in den Reaktor geben. Die physikalischen und chemischen Eigenschaften des Ausgangsmaterials sind ein entscheidender Teil der Gleichung.

Materialzusammensetzung

Die chemische Zusammensetzung des Ausgangsmaterials, insbesondere das Verhältnis von Zellulose, Hemizellulose und Lignin in Biomasse, bestimmt die natürliche Tendenz des Materials. Lignin zum Beispiel ist ein komplexes Polymer, das dazu neigt, mehr Biokohle und phenolische Verbindungen im Bio-Öl zu produzieren.

Feuchtigkeitsgehalt

Wasser im Ausgangsmaterial muss verdampft werden, bevor die Pyrolyse beginnen kann. Dies verbraucht eine erhebliche Menge an Energie und senkt die thermische Gesamteffizienz des Prozesses. Eine hohe Feuchtigkeit kann auch den Wassergehalt des endgültigen Bio-Öls erhöhen, was dessen Qualität und Heizwert mindert. Die meisten Systeme erfordern, dass das Ausgangsmaterial auf unter 10% Feuchtigkeit getrocknet wird.

Partikelgröße

Kleinere Partikel haben ein höheres Verhältnis von Oberfläche zu Volumen. Dies ermöglicht es ihnen, sich viel schneller und gleichmäßiger zu erwärmen, was für die schnelle Pyrolyse und die Maximierung der Flüssigkeitsausbeuten unerlässlich ist. Größere Partikel weisen signifikante Temperaturgradienten auf, was zu einer langsameren, weniger effizienten Zersetzung führt.

Die Kompromisse verstehen

Die Wahl der richtigen Bedingungen ist eine Übung in technischen Kompromissen, bei der das gewünschte Ergebnis mit der betrieblichen Realität in Einklang gebracht werden muss.

Energiebilanz: Ertrag vs. Input

Das Erreichen höherer Temperaturen zur Maximierung der Synthesegasproduktion erfordert einen erheblichen Energieeinsatz. Dies kann die Nettoenergiebilanz des Systems negativ beeinflussen, da ein großer Teil der produzierten Energie allein für den Betrieb des Prozesses verbraucht werden könnte.

Produktqualität vs. Systemkomplexität

Die Herstellung von hochwertigem, stabilem Bio-Öl erfordert mehr als nur schnelle Pyrolyse; sie erfordert eine schnelle und effektive Abschreckung der Dämpfe. Dies erhöht die Komplexität und die Kosten des Reaktor- und Kondensationssystemdesigns. Minderwertige, saure oder instabile Öle sind einfacher herzustellen, aber schwieriger zu verwenden.

Vorbereitung des Ausgangsmaterials vs. Durchsatz

Die idealen Bedingungen für die schnelle Pyrolyse – sehr trockene und sehr kleine Partikel – erfordern eine erhebliche Vorbehandlung. Die Energie- und Kapitalkosten von industriellen Trocknern und Mühlen müssen gegen den Wert der Endprodukte abgewogen werden.

Auswahl der Bedingungen für Ihr Ziel

Ihre Wahl der Pyrolysebedingungen sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung oder der Bodenverbesserung liegt: Verwenden Sie langsame Pyrolyse bei niedrigeren Temperaturen (um 450°C) mit längeren Verweilzeiten, um die Ausbeute an stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Brennstoffs oder chemischen Ausgangsmaterials liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (um 500°C), extrem hohen Heizraten und schneller Dampfkühlung, um die Ausbeute an Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie vor Ort oder der Produktion von Wasserstoff liegt: Verwenden Sie Hochtemperaturpyrolyse (über 700°C), um die Umwandlung des Ausgangsmaterials in brennbares Synthesegas zu maximieren.

Letztendlich ist die Pyrolyse ein vielseitiges thermochemisches Werkzeug, das präzise an spezifische technische und kommerzielle Ziele angepasst werden kann.

Zusammenfassungstabelle:

| Bedingung | Schlüsselrolle | Typischer Bereich / Zustand | Primärer Produkteinfluss |

|---|---|---|---|

| Temperatur | Treibt Zersetzungsreaktionen an | 300°C bis >700°C | Niedrig: Biokohle, Moderat: Bio-Öl, Hoch: Synthesegas |

| Atmosphäre | Verhindert Verbrennung; ermöglicht Zersetzung | Inert (z.B. Stickstoff) | Wesentlich für alle Pyrolyseprozesse |

| Heizrate | Steuert Reaktionsgeschwindigkeit & Produktverteilung | Langsam (<10°C/min) bis Schnell (>100°C/Sek.) | Langsam: Biokohle, Schnell: Bio-Öl |

| Feuchtigkeit des Ausgangsmaterials | Beeinflusst die Energieeffizienz | Idealerweise <10% | Hohe Feuchtigkeit reduziert die Bio-Öl-Qualität & -Ausbeute |

Bereit, Ihren Pyrolyseprozess zu entwickeln?

Ob Ihr Ziel darin besteht, Biokohle zur Kohlenstoffbindung zu maximieren, hochwertiges Bio-Öl als Kraftstoff zu produzieren oder Synthesegas für die Energiegewinnung zu erzeugen, eine präzise Kontrolle Ihrer Pyrolysebedingungen ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und fachkundiger Beratung, die zur Optimierung von Temperatur, Atmosphäre und Heizraten für Ihr spezifisches Ausgangsmaterial und Ihre Ziele erforderlich sind.

Kontaktieren Sie noch heute unsere Pyrolyseexperten, um zu besprechen, wie wir Ihnen helfen können, Ihre Zielprodukterträge und Prozesseffizienz zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Gefahren birgt ein Rohrofen? Jenseits der offensichtlichen Verbrennungsrisiken

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor