Im Kern sind Biomasse-Reaktoren spezielle Behälter, die für die thermochemische Umwandlung von organischer Materie in Energie oder wertvolle Chemikalien entwickelt wurden. Die Haupttypen unterscheiden sich dadurch, wie der feste Biomassebrennstoff mit den reaktiven Gasen und der Hitze im Behälter interagiert: Festbett-, Wirbelschicht- und Staubfeuer-Reaktoren (Entrained-Flow). Jedes Design stellt einen anderen technischen Ansatz zur Optimierung dieses komplexen Prozesses dar.

Der „beste“ Biomasse-Reaktor existiert nicht im luftleeren Raum. Die optimale Wahl ist immer eine direkte Funktion Ihres spezifischen Biomasse-Ausgangsmaterials – seiner Größe, seines Feuchtigkeitsgehalts und seiner Gleichmäßigkeit – und Ihres gewünschten Endprodukts, sei es Wärme, Strom oder chemische Ausgangsstoffe.

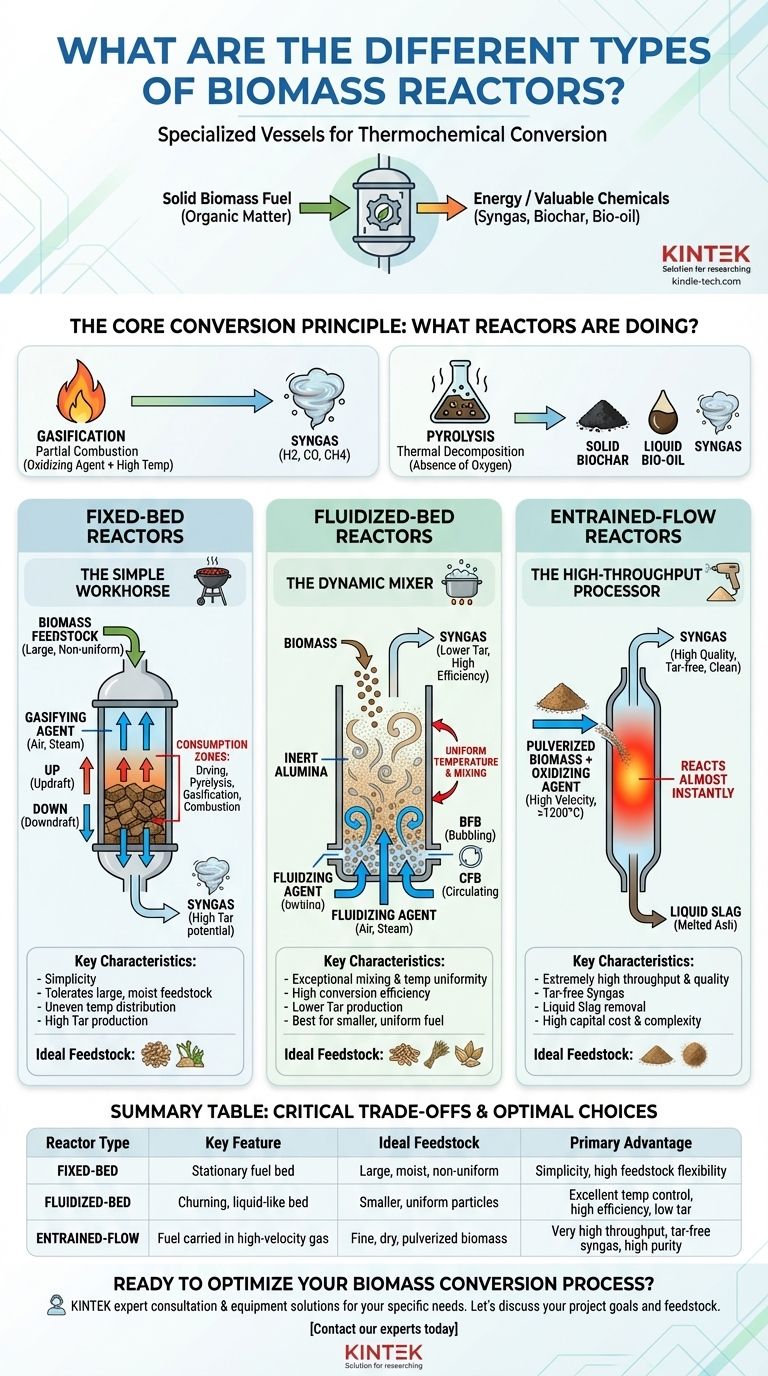

Das Kernprinzip der Umwandlung: Was leisten Reaktoren?

Bevor wir uns die Hardware ansehen, ist es wichtig, den grundlegenden Prozess zu verstehen. Die meisten Biomasse-Reaktoren ermöglichen die Vergasung oder Pyrolyse.

Vergasung und Pyrolyse

Bei der Vergasung wird eine kontrollierte Menge eines Oxidationsmittels (wie Luft, Sauerstoff oder Dampf) verwendet, um Biomasse bei hohen Temperaturen teilweise zu verbrennen. Dieser Prozess wandelt den festen Brennstoff in ein brennbares Gasgemisch um, das als Synthesegas bezeichnet wird und hauptsächlich aus Wasserstoff, Kohlenmonoxid und Methan besteht.

Die Pyrolyse ist die thermische Zersetzung von Biomasse in völligem Ausschluss von Sauerstoff, wobei eine Mischung aus festem Biochar (Pflanzenkohle), flüssigem Bio-Öl und Synthesegas entsteht. Die Art des Reaktors beeinflusst stark, welches dieser Produkte maximiert wird.

Festbett-Reaktoren: Das einfache Arbeitstier

Dies ist das älteste und einfachste Reaktordesign. Wie der Name schon sagt, bildet das Biomasse-Ausgangsmaterial ein stationäres oder „festes“ Bett im Reaktor.

Funktionsweise

Stellen Sie sich einen einfachen Holzkohlegrill vor. Sie laden den festen Brennstoff (Briketts oder Holzstücke) ein, und das vergasende Mittel (Luft) strömt von unten nach oben oder von oben nach unten durch das gepackte Bett. Der Brennstoff wird langsam verbraucht, während sich innerhalb des Bettes unterschiedliche Zonen für Trocknung, Pyrolyse, Vergasung und Verbrennung einstellen.

Wesentliche Merkmale

Festbett-Reaktoren sind bekannt für ihre Einfachheit und ihre Toleranz gegenüber großen, nicht gleichmäßigen Brennstoffpartikeln, einschließlich Holzhackschnitzeln und landwirtschaftlichen Abfällen mit hohem Feuchtigkeitsgehalt. Ihr Hauptnachteil ist das Potenzial für eine ungleichmäßige Temperaturverteilung und die Bildung von Teeren, was nachgeschaltete Prozesse erschweren kann.

Gängige Untertypen

Es gibt zwei Hauptkonfigurationen:

- Aufwärtsstrom (Updraft): Das vergasende Mittel strömt nach oben, entgegen der nach unten bewegten Brennstoffschicht. Dies ist sehr einfach, erzeugt aber ein Synthesegas mit hohem Teergehalt.

- Abwärtsstrom (Downdraft): Das vergasende Mittel strömt nach unten, in gleicher Richtung wie der Brennstoff. Dies zwingt die flüchtigen Teere, die heiße Verbrennungszone zu durchlaufen, wodurch sie „gecrackt“ werden und ein viel saubereres Synthesegas entsteht. Dies erfordert jedoch einen gleichmäßigeren Brennstoff.

Wirbelschicht-Reaktoren: Der dynamische Mischer

Dieses Design stellt einen erheblichen Sprung in Komplexität und Leistung dar und verhält sich eher wie eine kochende Flüssigkeit als wie ein statischer Haufen von Feststoffen.

Funktionsweise

Stellen Sie sich einen Topf voller Sand vor. Wenn Sie genügend Luft von unten durchblasen, beginnt der Sand zu wirbeln und zu blubbern, als würde er kochen. In einem Wirbelschicht-Reaktor werden Biomassepartikel in ein heißes Bett aus inertem Material (wie Sand oder Aluminiumoxid) eingebracht, das durch das vergasende Mittel „fluidisiert“ wird.

Wesentliche Merkmale

Dieses ständige Mischen erzeugt eine außergewöhnlich gleichmäßige Temperaturverteilung und einen hervorragenden Wärmeübergang im gesamten Reaktor. Dies führt zu einer höheren Umwandlungseffizienz und einer geringeren Teerbildung im Vergleich zu Festbett-Designs. Sie eignen sich am besten für kleinere, relativ gleichmäßige Brennstoffpartikel.

Gängige Untertypen

- Blasenbildende Wirbelschicht (BFB): Arbeitet bei niedrigeren Gasgeschwindigkeiten, wobei deutliche Gasblasen durch das Bett aufsteigen. Es ist eine robuste und weit verbreitete Technologie.

- Zirkulierende Wirbelschicht (CFB): Verwendet höhere Gasgeschwindigkeiten, um das Bettmaterial und den unverbrannten Brennstoff aus dem Reaktor in einen Zyklon zu transportieren, der die Feststoffe abtrennt und sie zum Boden zurückführt. Diese Zirkulation sorgt für eine noch bessere Durchmischung und längere Verweilzeit für den Brennstoff, wodurch die Umwandlung maximiert wird.

Staubfeuer-Reaktoren (Entrained-Flow): Der Hochleistungs-Prozessor

Dies ist die fortschrittlichste und intensivste Art von Reaktor, die eher wie die Brennkammer eines Raketentriebwerks als wie ein einfacher Ofen funktioniert.

Funktionsweise

Denken Sie an einen Sandstrahler. Feine, trockene, pulverisierte Biomasse (wie Mehl) wird zusammen mit dem Oxidationsmittel in den Reaktor injiziert. Die Partikel werden im heißen Gasstrom mitgerissen oder „mitgeschleppt“ und reagieren nahezu augenblicklich bei sehr hohen Temperaturen (typischerweise >1200°C).

Wesentliche Merkmale

Staubfeuer-Reaktoren bieten einen extrem hohen Durchsatz und erzeugen ein sehr sauberes, hochwertiges, teerfreies Synthesegas, das ideal für die Herstellung von Flüssigkraftstoffen oder Chemikalien ist. Die hohen Betriebstemperaturen führen dazu, dass die Asche zu einer flüssigen Schlacke schmilzt, die leichter entfernt werden kann. Ihre Haupteinschränkung ist jedoch die strenge Anforderung an einen sehr feinen, trockenen und gleichmäßigen Brennstoff, was eine erhebliche und kostspielige Vorbehandlung erfordert.

Die kritischen Kompromisse verstehen

Die Wahl eines Reaktors beinhaltet das Navigieren durch eine Reihe grundlegender technischer Kompromisse. Es gibt keine universell überlegene Option.

Flexibilität des Ausgangsmaterials vs. Vorbehandlungskosten

Festbett-Reaktoren sind am nachsichtigsten und akzeptieren große und feuchte Biomasse mit minimaler Vorbereitung. Im Gegensatz dazu erfordern Staubfeuer-Reaktoren eine umfangreiche Vorbehandlung (Trocknen, Mahlen, Pulverisieren), was erhebliche Kapital- und Betriebskosten verursacht. Wirbelschichtreaktoren liegen dazwischen.

Durchsatz und Effizienz vs. Komplexität

Staubfeuer-Reaktoren weisen den höchsten Durchsatz und die höchste Umwandlungseffizienz auf, sind aber auch am komplexesten und teuersten in Bau und Betrieb. Festbett-Reaktoren sind einfach und billig, haben aber einen geringeren Durchsatz und neigen zu Kanalbildung und ungleichmäßiger Leistung.

Produktqualität vs. Betriebsbedingungen

Wenn das Ziel hochreines Synthesegas für die chemische Synthese ist, ist der Hochtemperatur-, Teer-arme Ausstoß eines Staubfeuer-Reaktors unübertroffen. Wenn das Ziel lediglich die Erzeugung von Wärme oder Strom aus lokalem Abfall ist, kann das minderwertigere Gas aus einem einfacheren Festbett- oder Wirbelschichtreaktor völlig ausreichend und weitaus wirtschaftlicher sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Auswahlprozess muss mit einer klaren Definition Ihres Eingangsmaterials und Ihres gewünschten Ausgangsprodukts beginnen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger, unvorbereiteter Ausgangsstoffe liegt (wie Holzschnitzel oder Siedlungsabfälle): Ein Festbett-Reaktor bietet die größte Flexibilität und die geringsten Anforderungen an die Vorbehandlung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines Gleichgewichts zwischen Effizienz, guter Brennstoffflexibilität und skalierbarer Stromerzeugung liegt: Ein Wirbelschicht-Reaktor, insbesondere ein CFB, stellt den vielseitigsten und kommerziell erprobten Mittelweg dar.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von hochreinem, teerfreiem Synthesegas für Flüssigkraftstoffe oder chemische Synthese liegt: Ein Staubfeuer-Reaktor ist die überlegene Wahl, vorausgesetzt, Sie können einen feinen, trockenen Brennstoff vorbereiten.

Letztendlich wird eine klare Definition Ihrer Inputs und gewünschten Outputs den effektivsten Weg nach vorne aufzeigen.

Zusammenfassungstabelle:

| Reaktortyp | Hauptmerkmal | Idealer Brennstoff | Hauptvorteil |

|---|---|---|---|

| Festbett | Stationäres Brennstoffbett | Große, feuchte, ungleichmäßige Partikel (Holzhackschnitzel, Abfall) | Einfachheit, hohe Brennstoffflexibilität |

| Wirbelschicht | Wirbelndes, flüssigkeitsähnliches Bett aus inertem Material | Kleinere, gleichmäßige Partikel | Ausgezeichnete Temperaturkontrolle, hohe Effizienz, wenig Teer |

| Staubfeuer (Entrained-Flow) | Brennstoffpartikel werden in einem Hochgeschwindigkeits-Gasstrom mitgerissen | Feine, trockene, pulverisierte Biomasse | Sehr hoher Durchsatz, teerfreies Synthesegas, hohe Reinheit |

Bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren?

Die Wahl des richtigen Reaktors ist entscheidend für den Erfolg Ihres Projekts. Das Team von KINTEK versteht die komplexen Kompromisse zwischen Flexibilität des Ausgangsmaterials, Produktqualität und Betriebskosten. Wir sind spezialisiert auf die Bereitstellung robuster Laborausrüstung und fachkundiger Beratung, um Sie beim Testen, Skalieren und Implementieren der idealen Biomasse-Umwandlungslösung für Ihre spezifischen Bedürfnisse zu unterstützen – sei es bei der nachhaltigen Energieerzeugung oder der Herstellung wertvoller chemischer Ausgangsstoffe.

Lassen Sie uns Ihre Projektziele und Ihren Brennstoff besprechen, um den effizientesten Weg nach vorne zu bestimmen.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK-Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl