Löten ist ein hochflexibler Metallfügeprozess, der sich durch die Art und Weise unterscheidet, wie die Wärme zugeführt wird. Die Haupttypen umfassen das Löten mit Lötlampe, Ofenlöten, Induktionslöten, Tauchlöten und Widerstandslöten. Die optimale Wahl basiert nicht auf einer einzigen „besten“ Methode, sondern auf einer sorgfältigen Bewertung von Produktionsvolumen, Materialarten, Verbindungskomplexität und Kostenanforderungen.

Die Auswahl der richtigen Lötmethode ist im Grunde die Auswahl der effektivsten Heiztechnik. Das Ziel ist es, die Eigenschaften der Methode – Geschwindigkeit, Präzision, Volumenkapazität und Kosten – an die spezifischen Anforderungen Ihrer Anwendung anzupassen.

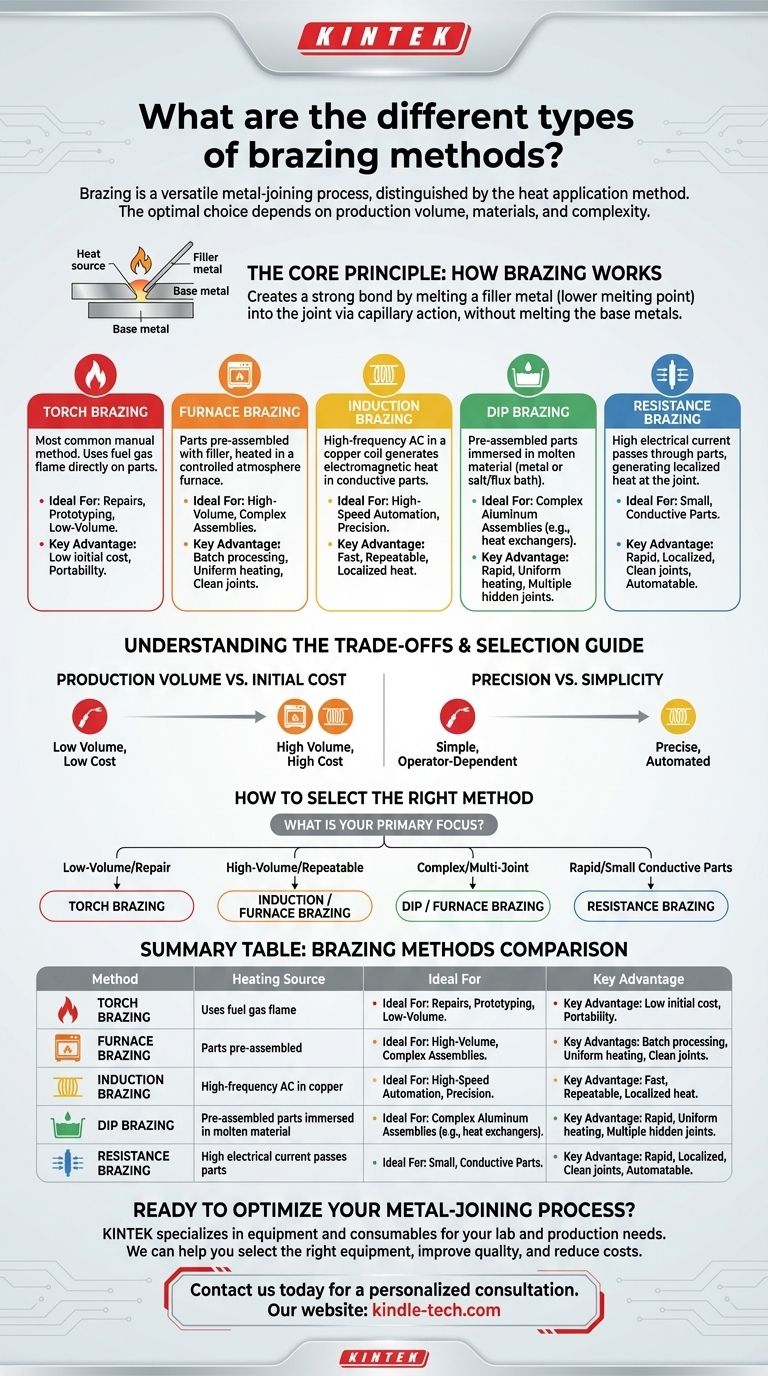

Das Kernprinzip: Wie Löten funktioniert

Löten erzeugt eine starke, dauerhafte Verbindung zwischen zwei oder mehr Metallteilen, indem ein Füllmetall geschmolzen und es durch Kapillarwirkung in die Verbindung gezogen wird. Der Schlüssel liegt darin, dass das Füllmetall einen niedrigeren Schmelzpunkt hat als die zu verbindenden Grundmetalle. Die Grundmetalle werden auf eine Temperatur erhitzt, die ausreicht, um das Füllmaterial zu schmelzen, sie selbst jedoch nicht.

Verschiedene Lötverfahren sind lediglich unterschiedliche Wege, diese erforderliche Wärme dem Bauteil zuzuführen. Jede Methode hat ein unterschiedliches Profil, wie sie die Teile erhitzt, was sie für verschiedene Situationen geeignet macht.

Gängige Lötverfahren: Ein detaillierter Vergleich

Das Verständnis der Mechanik und der idealen Anwendungsfälle für jede Heizmethode ist entscheidend für die Prozessauswahl.

Löten mit Lötlampe (Torch Brazing)

Dies ist die gängigste manuelle Lötmethode. Ein Brenngas (wie Acetylen oder Propan), gemischt mit Sauerstoff oder Luft, wird verwendet, um eine Flamme zu erzeugen, die direkt auf die Teile in der Nähe der Verbindung gerichtet wird.

Das Löten mit Lötlampe ist sehr tragbar und erfordert relativ geringe Anfangsinvestitionen. Es ist ideal für Reparaturen, Prototyping und Kleinserienfertigung, bei denen eine Automatisierung nicht praktikabel ist. Die Qualität und Konsistenz hängen jedoch stark von der Fähigkeit des Bedieners ab.

Ofenlöten (Furnace Brazing)

Beim Ofenlöten werden die Teile mit dem Füllmetall an den Verbindungsstellen vormontiert. Die gesamte Baugruppe wird dann in einen Ofen geladen und in einer kontrollierten Umgebung auf Löttemperatur erhitzt.

Diese Methode ist perfekt für die Großserienfertigung und komplexe Baugruppen mit mehreren oder unzugänglichen Verbindungen. Die kontrollierte Atmosphäre (entweder ein Vakuum oder ein spezifisches Gasgemisch) verhindert Oxidation und führt oft zu sauberen, hochwertigen Verbindungen, die keine Nachbehandlung erfordern.

Induktionslöten (Induction Brazing)

Bei dieser Methode wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Die Spule, die das Teil nicht berührt, erzeugt ein elektromagnetisches Feld, das die darin platzierten leitfähigen Metallteile schnell erhitzt.

Das Induktionslöten ist außergewöhnlich schnell, präzise und wiederholbar und eignet sich daher ideal für automatisierte Hochgeschwindigkeits-Fertigungslinien. Die Wärme kann sehr spezifisch lokalisiert werden, wodurch Verformungen minimiert und empfindliche Komponenten geschützt werden.

Tauchlöten (Dip Brazing)

Beim Tauchlöten werden die vormontierten Teile in ein Bad aus geschmolzenem Material eingetaucht. Es gibt zwei Haupttypen: Tauchlöten in geschmolzenem Metall und Tauchlöten in Salz (oder Flussmittel).

Diese Technik sorgt für eine schnelle, gleichmäßige Erwärmung und ist besonders effektiv für komplexe Aluminiumbaugruppen wie Wärmetauscher mit vielen verdeckten Verbindungen. Das Bad liefert sowohl Wärme als auch – im Falle eines Salzbades – die Flussmittelwirkung zur Reinigung der Teile.

Widerstandslöten (Resistance Brazing)

Ähnlich wie beim Widerstandsschweißen wird bei dieser Methode ein hoher elektrischer Strom durch die zu verbindenden Teile geleitet. Der inhärente Widerstand der Materialien an der Verbindungsstelle erzeugt intensive, lokalisierte Wärme, um das Füllmetall zu schmelzen.

Das Widerstandslöten eignet sich zum Verbinden kleiner, elektrisch leitfähiger Komponenten, bei denen die Wärme sehr schnell und lokal zugeführt werden muss. Es ist ein sauberer Prozess, der sich gut für die Automatisierung eignet.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die richtige Wahl beinhaltet immer die Abwägung konkurrierender Prioritäten.

Produktionsvolumen vs. Anfangskosten

Das Löten mit Lötlampe hat die niedrigsten Kapitalkosten, aber die höchsten Arbeitskosten pro Stück, was es für kleine Auflagen geeignet macht. Ofen- und Induktionslöten erfordern erhebliche Anfangsinvestitionen, bieten aber bei hohem Volumen aufgrund von Automatisierung und Stapelverarbeitung die niedrigsten Stückkosten.

Präzision vs. Einfachheit

Das Induktionslöten bietet das höchste Maß an Präzision und Kontrolle und ermöglicht exakte, wiederholbare Heizzyklen. Das Löten mit Lötlampe ist einfacher in Bezug auf die Ausrüstung, hängt aber vollständig von der Fähigkeit des Bedieners ab, die Wärmezufuhr zu steuern, was zu Inkonsistenzen führen kann.

Komplexität und Zugänglichkeit der Verbindung

Für Teile mit komplizierten Designs oder mehreren schwer zugänglichen Verbindungen sind das Ofenlöten und das Tauchlöten überlegen. Sie erhitzen die gesamte Baugruppe gleichmäßig und stellen sicher, dass alle Verbindungen, auch innere, die richtige Temperatur für den Fluss des Füllmetalls erreichen.

So wählen Sie die richtige Methode für Ihre Anwendung

Nutzen Sie Ihr Hauptziel als Ausgangspunkt, um den besten Prozess einzugrenzen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Reparaturen liegt: Das Löten mit Lötlampe bietet die geringsten Anfangsinvestitionen und die größte Flexibilität für Einzelaufträge.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung liegt: Das Induktionslöten bietet unübertroffene Geschwindigkeit und Präzision, während das Ofenlöten ideal für die Verarbeitung vieler komplexer Teile in einem einzigen Durchgang ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit mehreren Verbindungen wie Wärmetauschern liegt: Tauchlöten oder Ofenlöten sind überlegen, um eine gleichmäßige Erwärmung und vollständige Durchdringung der Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der schnellen, lokalen Verbindung kleiner leitfähiger Teile liegt: Das Widerstandslöten bietet eine hochwirksame und gezielte Heizlösung.

Indem Sie diese Kernmethoden und ihre Kompromisse verstehen, können Sie zuversichtlich den Prozess auswählen, der die Festigkeit, Qualität und Effizienz liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Lötverfahren | Wärmequelle | Ideal für | Hauptvorteil |

|---|---|---|---|

| Löten mit Lötlampe | Gasflamme | Reparaturen, Prototyping, Kleinserien | Geringe Anfangskosten, Tragbarkeit |

| Ofenlöten | Kontrollierter Ofen | Großserien, Komplexe Baugruppen | Stapelverarbeitung, Gleichmäßige Erwärmung |

| Induktionslöten | Elektromagnetisches Feld | Automatisierung mit hoher Geschwindigkeit, Präzision | Schnelle, wiederholbare, lokalisierte Wärme |

| Tauchlöten | Geschmolzenes Bad | Komplexe Aluminiumbaugruppen | Gleichmäßige Erwärmung, mehrere verdeckte Verbindungen |

| Widerstandslöten | Elektrischer Strom | Kleine leitfähige Teile | Schnelle, lokalisierte, saubere Verbindungen |

Bereit, Ihren Metallfügeprozess zu optimieren?

Die Auswahl der richtigen Lötmethode ist entscheidend, um starke, zuverlässige Verbindungen zu erzielen und gleichzeitig die Effizienz zu maximieren und die Kosten zu kontrollieren. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre Lötapplikationen, sei es in der F&E, im Prototyping oder in der vollen Produktion.

Wir können Ihnen helfen:

- Die richtige Löt оборудования für Ihre spezifischen Materialien und Ihr Produktionsvolumen auszuwählen.

- Die Verbindungsqualität und -konsistenz zu verbessern.

- Den Durchsatz zu steigern und die Betriebskosten zu senken.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie KINTEK Ihr Partner für präzises Metallfügen sein. Nehmen Sie über unser Kontaktformular Kontakt auf, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Welche Sicherheitsvorkehrungen sind bei einem Wärmebehandlungsprozess zu beachten? Ein Leitfaden zu technischen, administrativen und PSA-Kontrollen

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was sind die Vorteile des Vakuumglühens? Erzielen Sie ultimative Materialreinheit und Leistung

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.