Im Kern unterscheiden sich die verschiedenen Arten des Sputterns durch die zur Plasmaerzeugung verwendete Stromquelle und die spezifische Konfiguration des Systems. Die beiden primären Methoden sind das DC (Gleichstrom)-Sputtern, das ideal für elektrisch leitende Materialien wie Metalle ist, und das RF (Radiofrequenz)-Sputtern, das für die Abscheidung nichtleitender, isolierender Materialien notwendig ist.

Die Wahl zwischen Sputtertechniken ist nicht willkürlich; sie wird grundlegend durch die elektrische Leitfähigkeit des abzuscheidenden Targetmaterials bestimmt. Fortschrittliche Methoden wie Magnetron- oder Ionenstrahl-Sputtern werden dann hinzugefügt, um Geschwindigkeit, Kontrolle und Schichtqualität zu verbessern.

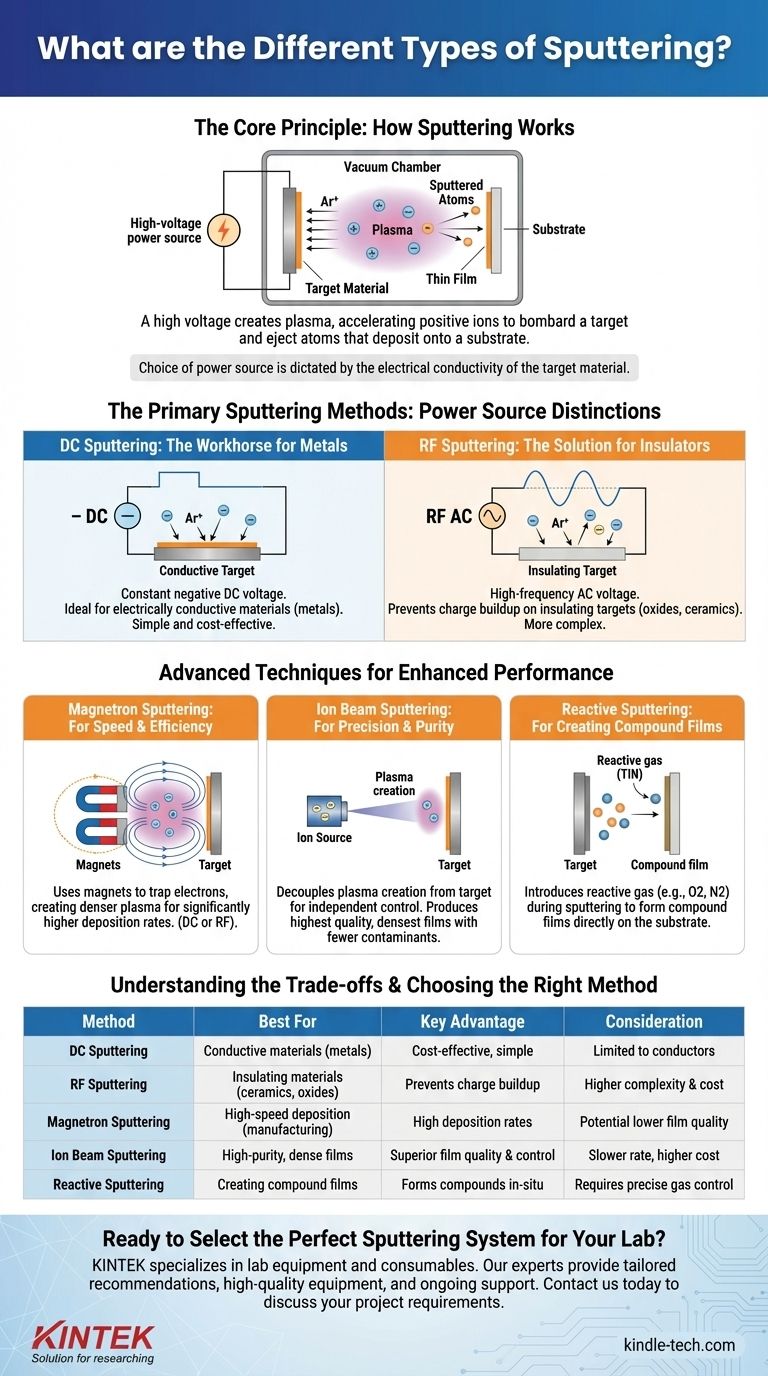

Das Grundprinzip: Wie Sputtern funktioniert

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um extrem dünne Materialschichten auf eine Oberfläche oder ein Substrat abzuscheiden. Es bietet eine außergewöhnliche Schichthaftung und Dickenkontrolle.

Der grundlegende Mechanismus

In einer Vakuumkammer, die mit einem Inertgas, typischerweise Argon, gefüllt ist, wird eine hohe Spannung angelegt. Diese Spannung zündet das Gas zu einem Plasma, einem Materiezustand, der positive Ionen und freie Elektronen enthält.

Diese positiv geladenen Gasionen werden zu einem Ausgangsmaterial, dem Target, beschleunigt. Die energiereichen Ionen bombardieren das Target mit genügend Kraft, um einzelne Atome abzuschlagen oder zu "sputtern".

Diese gesputterten Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht eine dünne, gleichmäßige Schicht aufgebaut wird.

Die primären Sputtermethoden

Der grundlegende Unterschied zwischen den Sputtertypen ergibt sich aus der Stromversorgung, die zur Erzeugung und Aufrechterhaltung des Plasmas verwendet wird. Diese Wahl wirkt sich direkt darauf aus, welche Materialien abgeschieden werden können.

DC-Sputtern: Das Arbeitspferd für Metalle

Beim DC-Sputtern wird eine konstante negative Gleichspannung an das Target angelegt. Dies zieht die positiven Argonionen kontinuierlich an, was zu einem stetigen Sputterprozess führt.

Da es auf einem konstanten Ladungsfluss beruht, ist das DC-Sputtern nur für elektrisch leitende Targets, hauptsächlich Metalle, effektiv. Eine Ladungsansammlung auf einem isolierenden Target würde den Prozess schnell stoppen.

RF-Sputtern: Die Lösung für Isolatoren

Das RF-Sputtern verwendet eine hochfrequente Wechselspannung anstelle einer Gleichstromquelle. Dieses Wechselfeld schaltet die Polarität des Targets schnell von negativ auf positiv um.

Während des negativen Zyklus findet die Ionenbombardierung und das Sputtern wie gewohnt statt. Während des kurzen positiven Zyklus zieht das Target Elektronen aus dem Plasma an, die die positive Ladung neutralisieren, die sich sonst auf einer isolierenden Oberfläche ansammeln würde.

Dieser entscheidende Unterschied macht das RF-Sputtern zur notwendigen Wahl für die Abscheidung von isolierenden (dielektrischen) Materialien wie Oxiden und Keramiken.

Fortgeschrittene Techniken für verbesserte Leistung

Neben der Wahl der Stromversorgung werden spezielle Systemkonfigurationen verwendet, um den Sputterprozess für bestimmte Ziele wie Geschwindigkeit, Schichtqualität oder Materialzusammensetzung zu verbessern.

Magnetron-Sputtern: Für Geschwindigkeit und Effizienz

Dies ist die gebräuchlichste Technik in der modernen Industrie. Das Magnetron-Sputtern fügt leistungsstarke Magnete hinter dem Target hinzu.

Diese Magnete fangen freie Elektronen in einem Magnetfeld direkt vor dem Target ein. Dies erhöht die Wahrscheinlichkeit, dass Elektronen mit Argon-Gasatomen kollidieren, dramatisch, wodurch ein viel dichteres, intensiveres Plasma entsteht.

Das Ergebnis ist eine deutlich höhere Sputterrate und eine schnellere Schichtabscheidung, was es ideal für die Fertigung macht. Magnetron-Systeme können entweder mit DC- oder RF-Quellen betrieben werden.

Ionenstrahl-Sputtern: Für Präzision und Reinheit

In einem Ionenstrahlsystem ist die Plasmaerzeugung vom Target getrennt. Eine dedizierte Ionenquelle erzeugt einen fokussierten, steuerbaren Ionenstrahl, der dann auf das Target gerichtet wird.

Diese Entkopplung ermöglicht eine unabhängige Kontrolle über Ionenenergie und -strom. Dies führt zu weniger Verunreinigungen und einer geordneteren Schichtstruktur, wodurch die höchste Qualität, dichteste Schichten mit minimalen Defekten erzeugt werden.

Reaktives Sputtern: Zur Herstellung von Verbindungsschichten

Reaktives Sputtern ist eine Methode zur Herstellung von Verbundmaterialien. Dabei wird ein reaktives Gas, wie Sauerstoff oder Stickstoff, zusammen mit dem inerten Argon in die Vakuumkammer eingebracht.

Wenn ein Metalltarget (z. B. Titan) gesputtert wird, reagieren seine Atome auf dem Weg zum Substrat mit dem Gas (z. B. Stickstoff). Dieser Prozess bildet eine Verbindungsschicht direkt auf dem Substrat, wie z. B. Titannitrid (TiN).

Die Kompromisse verstehen

Jede Sputtermethode hat ihre eigenen Vor- und Nachteile, sodass die Wahl von Ihrer spezifischen Anwendung und dem gewünschten Ergebnis abhängt.

Die Materialbeschränkung

Der größte Faktor ist das Material. Wenn Ihr Target leitfähig ist, können Sie die einfachere, kostengünstigere DC-Sputteranlage verwenden. Wenn Ihr Target ein Isolator ist, haben Sie keine andere Wahl, als RF-Sputtern zu verwenden.

Komplexität und Kosten

DC-Systeme sind relativ einfach und kostengünstig. RF-Systeme sind komplexer und erfordern ein Impedanzanpassungsnetzwerk, um die Leistung effizient an das Plasma zu übertragen, was die Kosten und den Betriebsaufwand erhöht.

Rate vs. Qualität

Das Magnetron-Sputtern bietet die höchsten Abscheideraten, aber die Schichtqualität kann geringer sein als die, die mit anderen Methoden erreicht wird. Das Ionenstrahl-Sputtern bietet eine geringere Abscheiderate, aber eine unübertroffene Kontrolle über Schichteigenschaften, Dichte und Reinheit.

Die richtige Sputtermethode wählen

Ihre Wahl der Technik sollte eine direkte Widerspiegelung Ihres Materials, Ihres Budgets und der gewünschten Eigenschaften Ihrer endgültigen Dünnschicht sein.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einer einfachen Metallschicht liegt: Ein Standard-DC-Sputtersystem ist die direkteste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Isolators, einer Keramik oder eines Polymers liegt: Ein RF-Sputtersystem ist erforderlich, um eine Ladungsansammlung auf dem Target zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung für die Fertigung liegt: DC- oder RF-Magnetron-Sputtern ist der Industriestandard für seinen hohen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und -dichte liegt: Das Ionenstrahl-Sputtern bietet die ultimative Kontrolle, wenn auch mit einer langsameren Rate.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Verbindung wie einem Oxid oder Nitrid liegt: Reaktives Sputtern ist die dafür vorgesehene Technik zur In-situ-Bildung von Verbindungsschichten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Methoden, das richtige Werkzeug auszuwählen, um das Wachstum und die Eigenschaften Ihrer Dünnschicht präzise zu steuern.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| DC-Sputtern | Leitfähige Materialien (Metalle) | Kostengünstig, einfache Bedienung |

| RF-Sputtern | Isolierende Materialien (Keramiken, Oxide) | Verhindert Ladungsansammlung auf dem Target |

| Magnetron-Sputtern | Hochgeschwindigkeitsabscheidung (Fertigung) | Hohe Abscheideraten mit dichtem Plasma |

| Ionenstrahl-Sputtern | Hochreine, dichte Schichten (Optik, Halbleiter) | Überragende Schichtqualität und Kontrolle |

| Reaktives Sputtern | Erzeugung von Verbindungsschichten (Nitride, Oxide) | Bildet Verbindungen direkt während der Abscheidung |

Bereit, das perfekte Sputtersystem für Ihr Labor auszuwählen?

Die Wahl der richtigen Sputtertechnik ist entscheidend, um die gewünschten Dünnschichteigenschaften zu erzielen, egal ob Sie mit leitfähigen Metallen, isolierenden Keramiken arbeiten oder eine hochreine Abscheidung benötigen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Unsere Experten können Ihnen helfen, die Komplexität von DC-, RF-, Magnetron- und Ionenstrahl-Sputtern zu navigieren, um die ideale Lösung für Ihre spezifische Anwendung und Ihr Budget zu finden.

Wir bieten:

- Maßgeschneiderte Empfehlungen: Erhalten Sie fachkundige Beratung zur besten Sputtermethode für Ihre Materialien und Forschungsziele.

- Hochwertige Ausrüstung: Zugang zu zuverlässigen Sputtersystemen, die für Präzision und Leistung entwickelt wurden.

- Kontinuierliche Unterstützung: Stellen Sie sicher, dass Ihr Labor mit unserem umfassenden Service und Verbrauchsmaterialien mit höchster Effizienz arbeitet.

Überlassen Sie Ihre Dünnschichtergebnisse nicht dem Zufall. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEKs Sputterlösungen Ihre Forschung oder Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen