In der Welt der fortschrittlichen Materialien sind Dünnschichten mikroskopisch kleine Schichten, die entwickelt wurden, um eine spezifische Funktion auf der Oberfläche eines Substrats zu erfüllen. Die primären Typen werden nach ihrer dominanten Eigenschaft kategorisiert: optische, elektrische/elektronische, magnetische, chemische, mechanische und thermische Schichten. Jede Klasse ist nicht durch ein einzelnes Material definiert, sondern durch das physikalische oder chemische Verhalten, das sie zeigen soll.

Die wichtigste Erkenntnis ist, dass die Dünnschichttechnologie nach ihrer primären Funktion und nicht nach ihrer chemischen Zusammensetzung kategorisiert wird. Das Verständnis der beabsichtigten Anwendung – ob es sich um die Manipulation von Licht, die Leitung von Elektrizität oder die Widerstandsfähigkeit gegen Verschleiß handelt – ist der erste Schritt zur Identifizierung des richtigen Schichttyps.

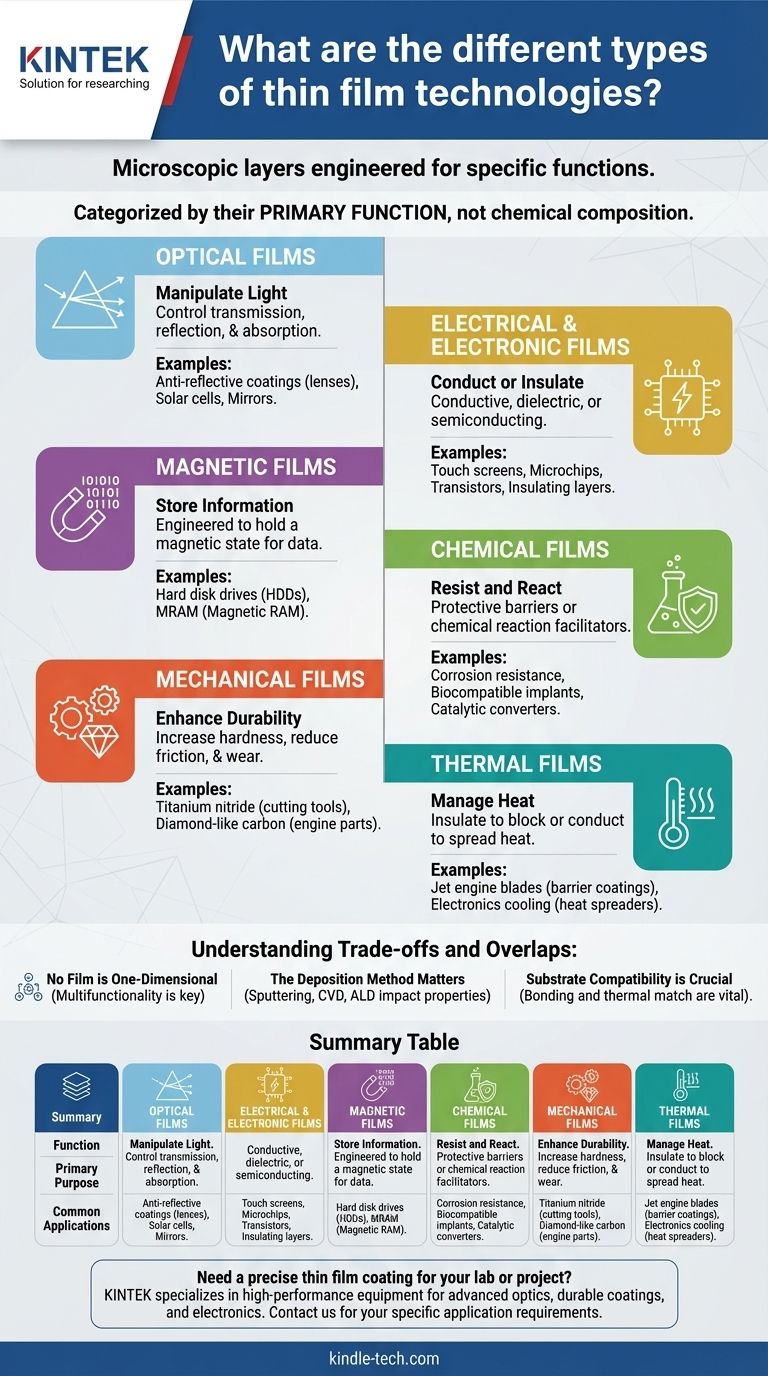

Die funktionalen Kategorien von Dünnschichten

Die Klassifizierung einer Dünnschicht ist ein direktes Spiegelbild des Problems, das sie löst. Obwohl eine einzelne Schicht mehrere Eigenschaften haben kann, wird sie typischerweise nach ihrer kritischsten technischen Eigenschaft gruppiert.

1. Optische Schichten: Licht manipulieren

Optische Schichten sind so konzipiert, dass sie die Eigenschaften des Lichts verändern, wenn es durch eine Oberfläche tritt oder von ihr reflektiert wird. Ihr Hauptzweck ist die Kontrolle von Transmission, Reflexion und Absorption bei bestimmten Wellenlängen.

Gängige Anwendungen sind Antireflexbeschichtungen auf Brillengläsern und Kameraoptiken, reflektierende Beschichtungen für Spiegel und spezielle Beschichtungen auf Solarzellen zur Maximierung der Lichtabsorption.

2. Elektrische & elektronische Schichten: Leiten und Isolieren

Diese breite Kategorie umfasst Schichten, die auf ihren elektrischen Eigenschaften basieren. Sie können hochleitfähig, hochisolierend (dielektrisch) oder halbleitend sein.

Diese Schichten sind das Fundament der modernen Elektronik. Beispiele hierfür sind die transparenten leitfähigen Schichten in Touchscreens, die isolierenden Gate-Oxide in Transistoren und die halbleitenden Schichten, die die aktiven Teile von Mikrochips bilden.

3. Magnetische Schichten: Informationen speichern

Magnetische Schichten sind so konstruiert, dass sie einen magnetischen Zustand halten können, wodurch sie Daten speichern können. Die Fähigkeit, die magnetischen Domänen innerhalb dieser mikroskopischen Schichten präzise zu steuern, ist entscheidend.

Die prominenteste Anwendung dieser Schichten war die Datenspeicherung, wie z.B. die Platten in Festplattenlaufwerken (HDDs) und in sich entwickelnden Technologien wie magnetoresistivem Random-Access Memory (MRAM).

4. Chemische Schichten: Widerstand leisten und reagieren

Chemische Schichten sind so konzipiert, dass sie mit ihrer Umgebung interagieren. Ihr Zweck ist typischerweise, als Schutzbarriere zu wirken oder eine chemische Reaktion zu erleichtern.

Dazu gehören Schichten, die Korrosionsbeständigkeit auf Metallteilen bieten, biokompatible Oberflächen auf medizinischen Implantaten erzeugen oder als Katalysatoren in Anwendungen wie Automobilkatalysatoren wirken.

5. Mechanische Schichten: Haltbarkeit verbessern

Mechanische Schichten werden auf eine Oberfläche aufgebracht, um deren physikalische Eigenschaften zu verbessern. Die Hauptziele sind die Erhöhung der Härte, die Reduzierung der Reibung (Schmierfähigkeit) und die Verbesserung der Widerstandsfähigkeit gegen Verschleiß und Abrieb.

Diese werden oft als "Hartbeschichtungen" bezeichnet. Gängige Beispiele sind die Titannitrid-Beschichtungen, die Schneidwerkzeugen ihre charakteristische goldene Farbe und überlegene Schnitthaltigkeit verleihen, sowie diamantähnliche Kohlenstoff (DLC)-Beschichtungen auf Motorteilen zur Reduzierung der Reibung.

6. Thermische Schichten: Wärme managen

Thermische Schichten sind so konzipiert, dass sie den Wärmefluss steuern. Sie können entweder als Isolatoren wirken, um Wärme zu blockieren, oder als Leiter, um sie von einem kritischen Bereich abzuleiten.

Hochleistungsanwendungen umfassen Wärmedämmschichten, die Turbinenschaufeln von Düsentriebwerken vor extremen Temperaturen schützen, und Wärmeverteiler, die in kompakten Elektronikgeräten verwendet werden, um Überhitzung zu vermeiden.

Verständnis der Kompromisse und Überschneidungen

Die Auswahl oder Entwicklung einer Dünnschicht ist selten eine einfache Aufgabe. Die reale Leistung einer Schicht hängt von einem Gleichgewicht der Eigenschaften und der Methode ab, mit der sie hergestellt wird.

Keine Schicht ist eindimensional

Eine einzelne Dünnschicht muss oft mehrere Funktionen erfüllen. Zum Beispiel muss die Beschichtung eines Smartphone-Bildschirms optisch transparent (optisch), elektrisch leitfähig für die Berührungserkennung (elektrisch) und hart genug sein, um Kratzern zu widerstehen (mechanisch). Diese Multifunktionalität ist eine zentrale Herausforderung in der Werkstofftechnik.

Die Abscheidungsmethode ist wichtig

Die Art und Weise, wie eine Dünnschicht aufgebracht wird – ein Prozess, der als Abscheidung bekannt ist – beeinflusst ihre endgültigen Eigenschaften maßgeblich. Methoden wie Sputtern, chemische Gasphasenabscheidung und Atomlagenabscheidung bestimmen die Dichte, Reinheit, innere Spannung und Gleichmäßigkeit der Schicht, die alle ihre Leistung beeinflussen.

Substratkompatibilität ist entscheidend

Eine Schicht ist nur so gut wie ihre Verbindung zum darunterliegenden Material oder Substrat. Fehlanpassungen in der Wärmeausdehnung oder eine schlechte Haftung zwischen Schicht und Substrat können zu Delamination, Rissbildung und einem vollständigen Versagen der Komponente führen.

Auswahl der richtigen Schicht für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von dem Hauptproblem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Sie müssen mechanische Schichten wie diamantähnlichen Kohlenstoff (DLC) oder Titannitrid (TiN) untersuchen.

- Wenn Ihr Hauptaugenmerk auf Datenspeicherung oder Sensorik liegt: Magnetische Dünnschichten sind die grundlegende Technologie für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Lichtsteuerung für Displays oder Optiken liegt: Optische Schichten, wie Antireflex- oder Filterschichten, sind Ihr Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Sie werden mit einem komplexen Stapel elektrischer, elektronischer und isolierender Schichten arbeiten, um funktionale Geräte zu bauen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz oder Biokompatibilität liegt: Chemische Schichten, die als Barriereschichten konzipiert sind, sind die relevanteste Kategorie.

Das Verständnis dieser funktionalen Kategorien ermöglicht es Ihnen, Materialien für nahezu jede technologische Herausforderung präzise auszuwählen und zu entwickeln.

Zusammenfassungstabelle:

| Funktion | Hauptzweck | Gängige Anwendungen |

|---|---|---|

| Optisch | Lichttransmission/-reflexion steuern | Antireflexbeschichtungen, Solarzellen, Spiegel |

| Elektrisch/Elektronisch | Elektrizität leiten oder isolieren | Touchscreens, Mikrochips, Transistoren |

| Magnetisch | Daten über magnetischen Zustand speichern | Festplattenlaufwerke (HDDs), MRAM |

| Chemisch | Korrosion widerstehen oder Reaktionen erleichtern | Medizinische Implantate, Katalysatoren |

| Mechanisch | Härte verbessern und Verschleiß reduzieren | Schneidwerkzeuge (z.B. TiN), Motorteile (DLC) |

| Thermisch | Wärmefluss managen (isolieren oder leiten) | Düsentriebwerksschaufeln, Elektronikkühlung |

Benötigen Sie eine präzise Dünnschichtbeschichtung für Ihr Labor oder Projekt? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Egal, ob Sie fortschrittliche Optiken, langlebige mechanische Beschichtungen oder Elektronik der nächsten Generation entwickeln, unsere Lösungen gewährleisten die Reinheit, Gleichmäßigkeit und Haftung, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungs- und Materialanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung