Obwohl das Glühen ein wesentlicher Prozess zur Erweichung von Metallen und zum Abbau innerer Spannungen ist, birgt es erhebliche Nachteile. Die primären Nachteile drehen sich um hohen Energie- und Zeitverbrauch, das Potenzial für unerwünschte Oberflächenveränderungen wie Oxidation und Entkohlung sowie die Betriebskosten und Komplexitäten der Verwaltung der Wärmebehandlungsumgebung.

Die Nachteile des Glühens sind keine Mängel des Prozesses selbst, sondern vielmehr inhärente Kompromisse. Die hohen Kosten in Zeit und Energie sowie das Risiko für die Oberflächenintegrität sind der Preis, der für das Erreichen maximaler Duktilität und Weichheit eines Materials gezahlt wird.

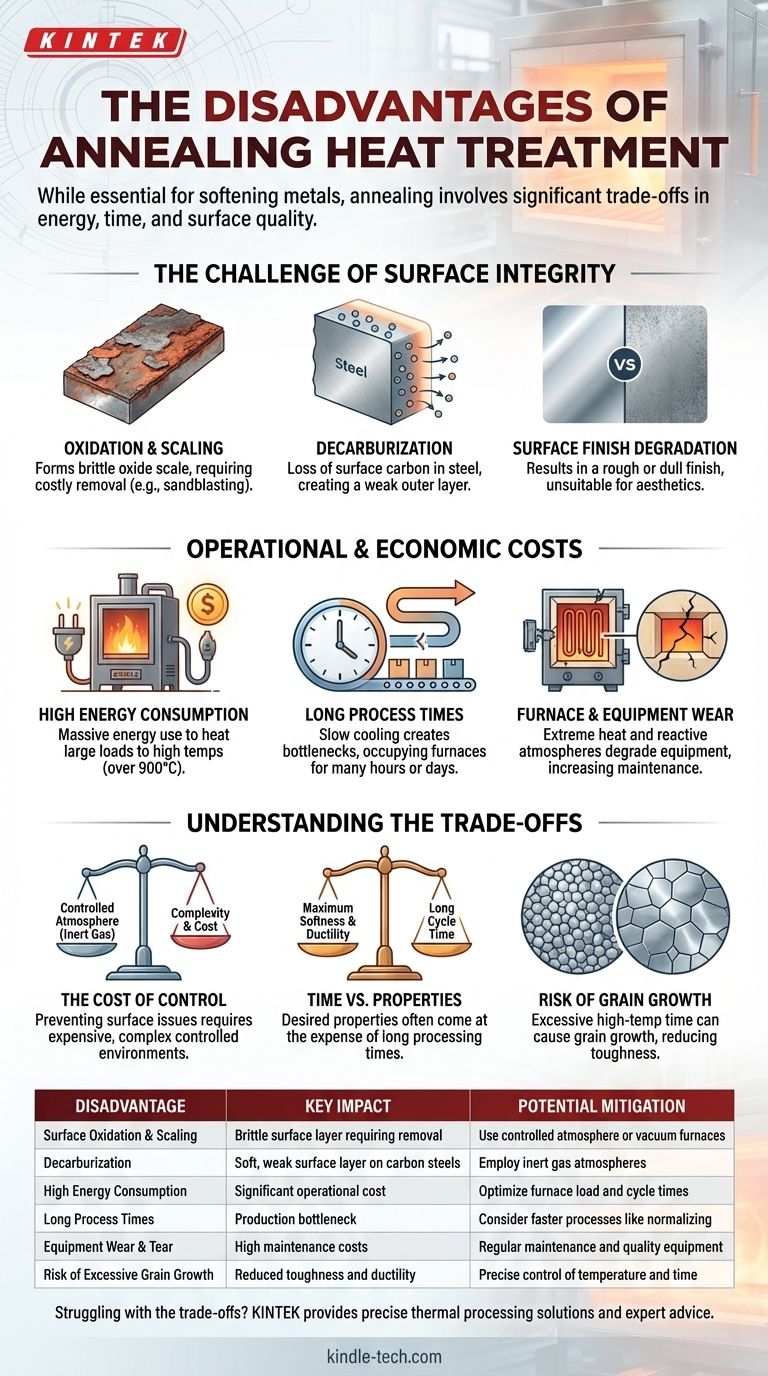

Die Herausforderung der Oberflächenintegrität

Die für das Glühen erforderlichen hohen Temperaturen schaffen eine reaktive Umgebung, in der die Metalloberfläche leicht verändert werden kann, oft zum Schlechteren.

Oxidation und Zunderbildung

Beim Erhitzen in Gegenwart von Sauerstoff bilden die meisten Metalle eine Oxidschicht auf ihrer Oberfläche. Diese spröde Schicht muss oft durch kostspielige sekundäre Prozesse wie Sandstrahlen oder Säurebeizen entfernt werden, was zusätzliche Schritte und Kosten in der Produktion verursacht.

Entkohlung

Bei Kohlenstoffstählen kann die Hochtemperaturumgebung dazu führen, dass Kohlenstoff aus der Oberfläche diffundiert. Dieser Kohlenstoffverlust, bekannt als Entkohlung, erzeugt eine weiche, schwache äußere Schicht auf dem Bauteil, die dessen endgültige Leistung beeinträchtigen kann.

Verschlechterung der Oberflächengüte

Selbst wenn eine starke Zunderbildung vermieden wird, kann der Prozess zu einer rauen, matten oder nicht glänzenden Oberflächengüte führen. Dies ist oft in Anwendungen inakzeptabel, bei denen Ästhetik oder eine bestimmte Oberflächentextur ohne weiteres Polieren erforderlich ist.

Betriebliche und wirtschaftliche Kosten

Das Glühen ist oft einer der ressourcenintensivsten Schritte in einem Fertigungsprozess und beeinflusst sowohl Budget als auch Zeitplan.

Hoher Energieverbrauch

Einen großen Ofen und seine gesamte Beladung auf eine hohe Temperatur (oft über 900 °C oder 1650 °F) zu bringen und dort für einen längeren Zeitraum zu halten, verbraucht eine enorme Menge an Energie, was einen erheblichen Betriebskostenfaktor darstellt.

Lange Prozesszeiten

Ein ordnungsgemäßes Glühen erfordert eine sehr langsame, kontrollierte Abkühlung, um die gewünschte Mikrostruktur zu erreichen. Dies bedeutet, dass Öfen viele Stunden oder sogar Tage für eine einzige Charge belegt sein können, was einen Engpass darstellt, der den gesamten Produktionsdurchsatz verlangsamt.

Verschleiß von Ofen und Ausrüstung

Die extremen Temperaturen und potenziell reaktiven Ofenatmosphären belasten die Ausrüstung. Elektrische Heizelemente können erodieren, und die feuerfesten Auskleidungen im Ofen verschlechtern sich mit der Zeit, was zu hohen Wartungskosten und Ausfallzeiten führt.

Die Kompromisse verstehen

Die Nachteile des Glühens sind am besten als eine Reihe von Kompromissen zwischen gewünschten Eigenschaften, Kosten und Komplexität zu verstehen.

Die Kosten der Kontrolle

Die Vermeidung der oben beschriebenen Oberflächenprobleme erfordert eine kontrollierte Atmosphäre. Die Verwendung von Inertgasen (wie Argon) oder reduzierenden Gasen zur Verdrängung von Sauerstoff verhindert Oxidation und Entkohlung, erhöht jedoch die Komplexität und die Kosten im Zusammenhang mit der Gasverwaltung und der Ofenabdichtung erheblich.

Zeit vs. Eigenschaften

Die lange Zykluszeit ist ein direkter Kompromiss für das Erreichen maximaler Weichheit, Duktilität und Spannungsentlastung. Schnellere Wärmebehandlungsprozesse wie Normalisieren oder Spannungsarmglühen existieren, erzeugen aber nicht die gleiche verfeinerte Kornstruktur und den gleichen Grad an Weichheit wie ein vollständiges Glühen.

Das Risiko des Kornwachstums

Ein Metall zu lange bei hoher Temperatur zu halten, kann dazu führen, dass seine inneren kristallinen Körner übermäßig groß werden. Obwohl das Material sehr weich ist, können große Körner seine Zähigkeit und Duktilität erheblich reduzieren und es unter Stoß spröder machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses erfordert ein Abwägen des metallurgischen Ziels mit den praktischen Realitäten der Produktion.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Umformbarkeit liegt: Vollständiges Glühen ist die richtige Wahl, aber Sie müssen die langen Zykluszeiten einplanen und potenzielle Nachbearbeitungen der Oberfläche berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Kosten und Geschwindigkeit liegt: Überlegen Sie, ob ein schnellerer Prozess wie Normalisieren oder ein Spannungsarmglühzyklus bei niedrigerer Temperatur Ihre Mindestanforderungen an die Eigenschaften ohne den vollen Aufwand des Glühens erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer makellosen Oberfläche liegt: Sie müssen in einen Vakuum- oder Schutzgasofen investieren und die höheren Ausrüstungs- und Betriebskosten in Kauf nehmen, um Oberflächenschäden zu vermeiden.

Durch das Verständnis dieser Kompromisse können Sie einen thermischen Prozess entwickeln, der die erforderlichen Materialeigenschaften liefert und gleichzeitig Kosten und Produktionszeit effektiv verwaltet.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Potenzielle Minderung |

|---|---|---|

| Oberflächenoxidation & Zunderbildung | Spröde Oberflächenschicht, die eine kostspielige Entfernung erfordert | Verwendung von Schutzgas- oder Vakuumöfen |

| Entkohlung | Weiche, schwache Oberflächenschicht bei Kohlenstoffstählen | Einsatz von Inertgasatmosphären |

| Hoher Energieverbrauch | Erhebliche Betriebskosten aufgrund hoher Temperaturen | Optimierung der Ofenbeladung und Zykluszeiten |

| Lange Prozesszeiten | Produktionsengpass; langsame kontrollierte Abkühlung | Schnellere Prozesse wie Normalisieren in Betracht ziehen, falls geeignet |

| Verschleiß der Ausrüstung | Hohe Wartungskosten für Ofenkomponenten | Regelmäßige Wartung und Investition in hochwertige Ausrüstung |

| Risiko übermäßigen Kornwachstums | Reduzierte Zähigkeit und Duktilität | Präzise Kontrolle von Temperatur und Zeit |

Haben Sie Schwierigkeiten mit den Kompromissen des Glühens? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise thermische Prozesse. Egal, ob Sie einen zuverlässigen Ofen für das Glühen unter Schutzgasatmosphäre oder fachkundige Beratung bei der Auswahl des richtigen Wärmebehandlungsprozesses für Ihre Materialien benötigen, unser Team hilft Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und Ihre Materialeigenschaftsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen