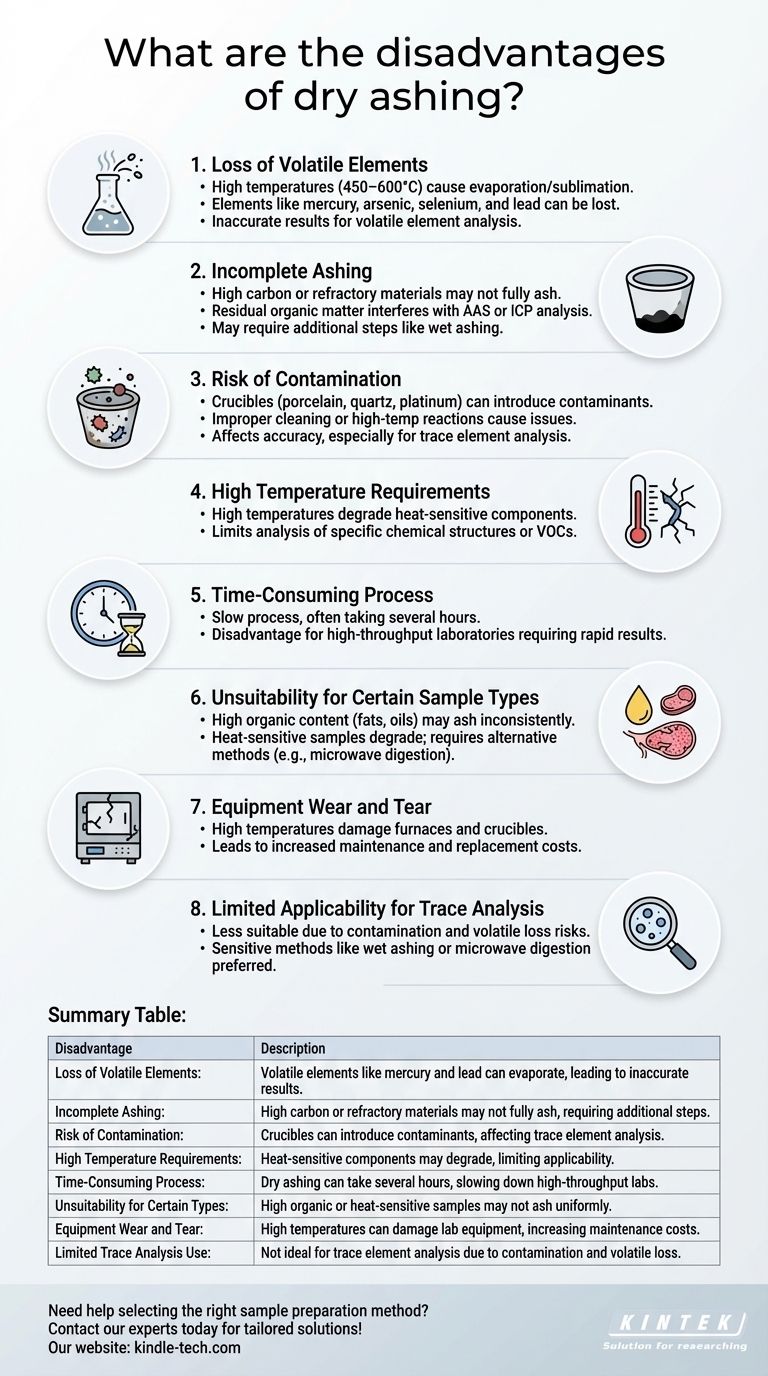

Die Trockenasche ist eine weit verbreitete Methode zur Probenvorbereitung für die Elementanalyse, insbesondere in der Umwelt-, Lebensmittel- und Biowissenschaft. Obwohl sie für viele Anwendungen wirksam ist, hat sie mehrere bemerkenswerte Nachteile. Dazu gehören der potenzielle Verlust flüchtiger Elemente, die unvollständige Veraschung bestimmter Materialien, Kontaminationsrisiken und die Notwendigkeit hoher Temperaturen, die Laborgeräte beschädigen können. Darüber hinaus kann die Trockenasche zeitaufwändig sein und ist möglicherweise nicht für alle Probenarten geeignet, insbesondere für solche mit hohem organischem Gehalt oder wärmeempfindlichen Komponenten. Das Verständnis dieser Einschränkungen ist entscheidend für die Auswahl der geeigneten Probenvorbereitungsmethode für spezifische analytische Anforderungen.

Wichtige Punkte erklärt:

-

Verlust flüchtiger Elemente

- Die Trockenasche beinhaltet das Erhitzen von Proben bei hohen Temperaturen (typischerweise 450–600 °C), um organische Substanz zu oxidieren und anorganische Rückstände zurückzulassen.

- Während dieses Prozesses können flüchtige Elemente wie Quecksilber, Arsen, Selen und Blei durch Verdampfung oder Sublimation verloren gehen.

- Dies macht die Trockenasche für die Analyse von Proben, bei denen diese Elemente von Interesse sind, ungeeignet, da die Ergebnisse ungenau oder unvollständig sein können.

-

Unvollständige Veraschung

- Einige Materialien, insbesondere solche mit hohem Kohlenstoff- oder feuerfestem Gehalt, werden bei den in der Trockenasche verwendeten Temperaturen möglicherweise nicht vollständig verascht.

- Eine unvollständige Veraschung kann zu Resten organischer Materie führen, die nachfolgende Analysetechniken wie die Atomabsorptionsspektrometrie (AAS) oder das induktiv gekoppelte Plasma (ICP) stören können.

- Diese Einschränkung erfordert oft zusätzliche Schritte, wie die Nassveraschung, um eine vollständige Probenvorbereitung zu gewährleisten.

-

Kontaminationsrisiko

- Die Trockenasche erfordert die Verwendung von Tiegeln oder anderen Behältern aus Materialien wie Porzellan, Quarz oder Platin.

- Diese Materialien können Verunreinigungen in die Probe einbringen, insbesondere wenn sie nicht ordnungsgemäß gereinigt sind oder bei hohen Temperaturen mit der Probe reagieren.

- Kontamination kann zu ungenauen Ergebnissen führen, insbesondere bei der Spurenelementanalyse.

-

Hohe Temperaturanforderungen

- Die bei der Trockenasche verwendeten hohen Temperaturen können wärmeempfindliche Komponenten in der Probe, wie bestimmte organische Verbindungen oder flüchtige organische Verbindungen (VOCs), beschädigen oder zersetzen.

- Dies schränkt die Anwendbarkeit der Trockenasche für Proben ein, bei denen die Erhaltung spezifischer chemischer Strukturen oder Verbindungen erforderlich ist.

-

Zeitaufwändiger Prozess

- Die Trockenasche ist ein relativ langsamer Prozess, der oft mehrere Stunden in Anspruch nimmt, abhängig von der Art und Größe der Probe.

- Dies kann ein Nachteil in Hochdurchsatzlaboren sein, in denen eine schnelle Probenvorbereitung unerlässlich ist.

-

Ungeeignetheit für bestimmte Probenarten

- Proben mit hohem organischem Gehalt, wie Fette, Öle oder Wachse, können nicht gleichmäßig veraschen, was zu inkonsistenten Ergebnissen führt.

- Wärmeempfindliche Proben, wie bestimmte biologische Gewebe oder Polymere, können während des Veraschungsprozesses zersetzt werden oder kritische Komponenten verlieren.

- In solchen Fällen können alternative Methoden wie die Nassveraschung oder die Mikrowellendigestion besser geeignet sein.

-

Verschleiß der Ausrüstung

- Die bei der Trockenasche verwendeten hohen Temperaturen können zu Verschleiß an Laborgeräten wie Muffelöfen und Tiegeln führen.

- Mit der Zeit kann dies zu erhöhten Wartungskosten und der Notwendigkeit eines häufigen Austauschs der Geräte führen.

-

Eingeschränkte Anwendbarkeit für die Spurenanalyse

- Aufgrund des Potenzials für Kontamination und Verlust flüchtiger Elemente ist die Trockenasche im Allgemeinen weniger für die Spurenelementanalyse geeignet.

- Für die Spurenanalyse werden oft empfindlichere und präzisere Methoden wie die Nassveraschung oder die mikrowellenunterstützte Digestion bevorzugt.

Zusammenfassend lässt sich sagen, dass die Trockenasche zwar eine wertvolle Technik für viele Anwendungen ist, ihre Nachteile jedoch sorgfältig abgewogen werden müssen, wenn eine Methode zur Probenvorbereitung ausgewählt wird. Faktoren wie die Probenart, die Ziel-Elemente und die analytischen Anforderungen sollten die Wahl der Methode bestimmen, um genaue und zuverlässige Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Nachteil | Beschreibung |

|---|---|

| Verlust flüchtiger Elemente | Flüchtige Elemente wie Quecksilber und Blei können verdampfen, was zu ungenauen Ergebnissen führt. |

| Unvollständige Veraschung | Materialien mit hohem Kohlenstoffgehalt oder feuerfeste Materialien veraschen möglicherweise nicht vollständig, was zusätzliche Schritte erfordert. |

| Kontaminationsrisiko | Tiegel können Verunreinigungen einbringen und die Spurenelementanalyse beeinträchtigen. |

| Hohe Temperaturanforderungen | Wärmeempfindliche Komponenten können sich zersetzen, was die Anwendbarkeit einschränkt. |

| Zeitaufwändiger Prozess | Die Trockenasche kann mehrere Stunden dauern und Hochdurchsatzlabore verlangsamen. |

| Ungeeignetheit für bestimmte Typen | Proben mit hohem organischem Gehalt oder wärmeempfindliche Proben veraschen möglicherweise nicht gleichmäßig. |

| Verschleiß der Ausrüstung | Hohe Temperaturen können Laborgeräte beschädigen und die Wartungskosten erhöhen. |

| Eingeschränkte Nutzung für Spurenanalyse | Aufgrund von Kontamination und Verlust flüchtiger Stoffe nicht ideal für die Spurenelementanalyse. |

Benötigen Sie Hilfe bei der Auswahl der richtigen Methode zur Probenvorbereitung? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist die Temperaturgrenze eines Muffelofens? Ein Leitfaden zur Auswahl des richtigen Modells

- Bei welcher Temperatur ist es sicher, einen Muffelofen zu öffnen? Ein Leitfaden zur Vermeidung von Verletzungen und Geräteschäden

- Müssen Sie den sauberen Tiegel vor Gebrauch vorheizen? Vermeidung von thermischem Schock und Gewährleistung der Prozessgenauigkeit

- Was ist der Prozess eines Muffelofens? Von der Elektrizität zur präzisen Hochtemperaturregelung