Obwohl sie für ihre Flexibilität und die Verwendung von recycelten Materialien gelobt werden, sind Elektrolichtbogenöfen (EAFs) keine universelle Lösung für die Stahlherstellung. Ihre Hauptnachteile ergeben sich aus der starken Abhängigkeit von der Qualität und den Kosten von Stahlschrott, dem enormen Bedarf an elektrischer Energie und den inhärenten Herausforderungen bei der Herstellung der höchsten Stahlgüten. Diese Faktoren schaffen erhebliche wirtschaftliche und betriebliche Hürden im Vergleich zu traditionellen Methoden.

Der zentrale Kompromiss beim Elektrolichtbogenofen besteht darin, Volatilität für Flexibilität in Kauf zu nehmen. Während EAFs niedrigere Investitionskosten und eine geringere Stellfläche bieten, setzen sie die Betreiber schwankenden Strompreisen, unvorhersehbarer Schrottqualität und Einschränkungen bei der Reinheit des Endprodukts aus.

Die Herausforderung der Rohstoffabhängigkeit

Die größte Einschränkung eines EAF ist seine Abhängigkeit von externen Inputs, hauptsächlich Stahlschrott. Diese Abhängigkeit führt sowohl zu Kosten- als auch zu Qualitätsproblemen.

Volatilität auf den Schrottmärkten

Die Rentabilität eines EAF ist direkt an den Preis von Stahlschrott gebunden, einer global gehandelten und oft volatilen Ware.

Im Gegensatz zu einem integrierten Werk, das seine Eisenquelle über einen Hochofen kontrolliert, ist ein EAF-Betreiber ein Preismultiplikator auf dem Schrottmarkt. Dies kann zu unvorhersehbaren und manchmal schnell steigenden Produktionskosten führen.

Das Problem der „Fremdelemente“

Stahlschrott ist kein reines Eisen. Er enthält Rest- oder „Fremdelemente“ wie Kupfer, Zinn, Nickel und Chrom aus seinem früheren Leben.

Diese Elemente sind im EAF-Prozess schwer und kostspielig zu entfernen. Hohe Konzentrationen von Fremdelementen, insbesondere Kupfer, können die mechanischen Eigenschaften des Stahls beeinträchtigen und ihn für anspruchsvolle Anwendungen wie tiefziehfähige Automobilkarosserieteile ungeeignet machen.

Grenzen bei der Verwendung von Roheisen

Um Fremdelemente zu verdünnen und hochwertigeren Stahl herzustellen, können EAFs Roheisenquellen wie Direktreduziertes Eisen (DRI) oder Heißbrikettiertes Eisen (HBI) verwenden.

Das Schmelzen von DRI erfordert jedoch noch mehr elektrische Energie als das Schmelzen von Schrott, was die Betriebskosten weiter erhöht. Der EAF ist weniger effizient bei der Verarbeitung großer Mengen an Rohmaterial im Vergleich zu einem Konverter (BOF), der dafür ausgelegt ist.

Hohe und volatile Betriebskosten

Über die Rohstoffe hinaus sind die direkten Betriebskosten eines EAF erheblich und unterliegen Marktmechanismen, die außerhalb der Kontrolle des Betreibers liegen.

Extremer Stromverbrauch

Ein EAF verbraucht eine massive Menge an Elektrizität – etwa 400 kWh pro Tonne Stahl –, um die metallische Beschickung zu schmelzen.

Dies macht den Betrieb hochgradig anfällig für Strompreisschwankungen und die Zuverlässigkeit des Netzes. In Regionen mit teurem oder instabilem Strom können EAFs wirtschaftlich unrentabel werden.

Kosten für Graphitelektroden und Feuerfestmaterialien

Der Ofen verwendet große Graphitelektroden, um den Strom zu leiten, der den Lichtbogen erzeugt. Diese Elektroden werden während des Betriebs verbraucht und stellen erhebliche, wiederkehrende Kosten dar.

Darüber hinaus verursacht die intensive, fokussierte Hitze des Lichtbogens einen erheblichen Verschleiß der feuerfesten Auskleidung des Ofens, was häufige Wartung, Ausfallzeiten und kostspieligen Ersatz erforderlich macht.

Die Abwägungen verstehen

Die Nachteile des EAF lassen sich am besten im Vergleich zu seiner primären Alternative, der integrierten Route unter Verwendung eines Konverters (BOF), verstehen.

EAF vs. BOF: Eine Frage der Qualität

Der BOF-Prozess beginnt mit hochreinem, geschmolzenem Eisen aus einem Hochofen. Dies gibt den Betreibern eine präzise Kontrolle über die Endchemie.

Aus diesem Grund dominierte die BOF-Route traditionell die Herstellung von hochspezifizierten Flacherzeugnissen für die Automobil- und Geräteindustrie, wo Reinheit oberste Priorität hat. EAFs haben Schwierigkeiten, diese anspruchsvollen Standards konsistent zu erfüllen, ohne teure, hochreine Rohstoffe zu verwenden.

Unterschiede in Größe und Produktivität

EAF-Anlagen oder „Mini-Mühlen“ sind in der Regel kleiner und produzieren weniger Jahresdurchsatz als große, integrierte BOF-Stahlwerke.

Obwohl die „Tiegel-zu-Tiegel“-Zeit eines EAF unter einer Stunde liegen kann, ist die Gesamtleistung eines großen integrierten Standorts mit mehreren großen BOFs erheblich höher, was Skaleneffekte bietet, die EAFs nicht erreichen können.

Umweltbilanz: Das versteckte CO2

Die EAF-Stahlherstellung wird oft wegen ihrer geringeren direkten CO2-Emissionen angeführt. Dies ist jedoch nur ein Teil der Geschichte.

Der Umweltvorteil hängt stark von der Herkunft des Stroms ab. Wenn das Stromnetz mit fossilen Brennstoffen wie Kohle oder Erdgas gespeist wird, können die „Scope 2“-Emissionen des EAF erheblich sein, wodurch der CO2-Fußabdruck lediglich ausgelagert und nicht beseitigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen EAF und anderen Stahlherstellungsverfahren hängt vollständig von Ihren strategischen Zielen ab, von der Produktmischung bis hin zu den Kapitalbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf Stahl für den Bausektor liegt (Bewehrungsstahl, Träger): Der EAF ist die ideale Wahl aufgrund seiner Kosteneffizienz bei der Verarbeitung von Schrott zu Produkten, bei denen Fremdelemente weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf hochreinem Flachstahl für Automobilaußenbereiche liegt: Die traditionelle BOF-Route bleibt der zuverlässigste und kostengünstigste Weg für die Massenproduktion, obwohl Fortschritte in der EAF-Technologie die Lücke schließen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition und der Maximierung der Markteinführungsgeschwindigkeit liegt: Das EAF-„Mini-Mühlen“-Modell bietet dramatisch niedrigere Kapitalkosten und einen schnelleren Bauzeitplan als ein vollständiges integriertes Stahlwerk.

- Wenn Ihr Hauptaugenmerk auf der Umweltauswirkung liegt: Der EAF ist nur dann die umweltfreundlichere Option, wenn er mit einem Netz betrieben wird, das einen hohen Anteil an erneuerbarer oder nuklearer Energie aufweist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Nachteile, die Stärken des EAF strategisch zu nutzen und gleichzeitig seine inhärenten Risiken zu mindern.

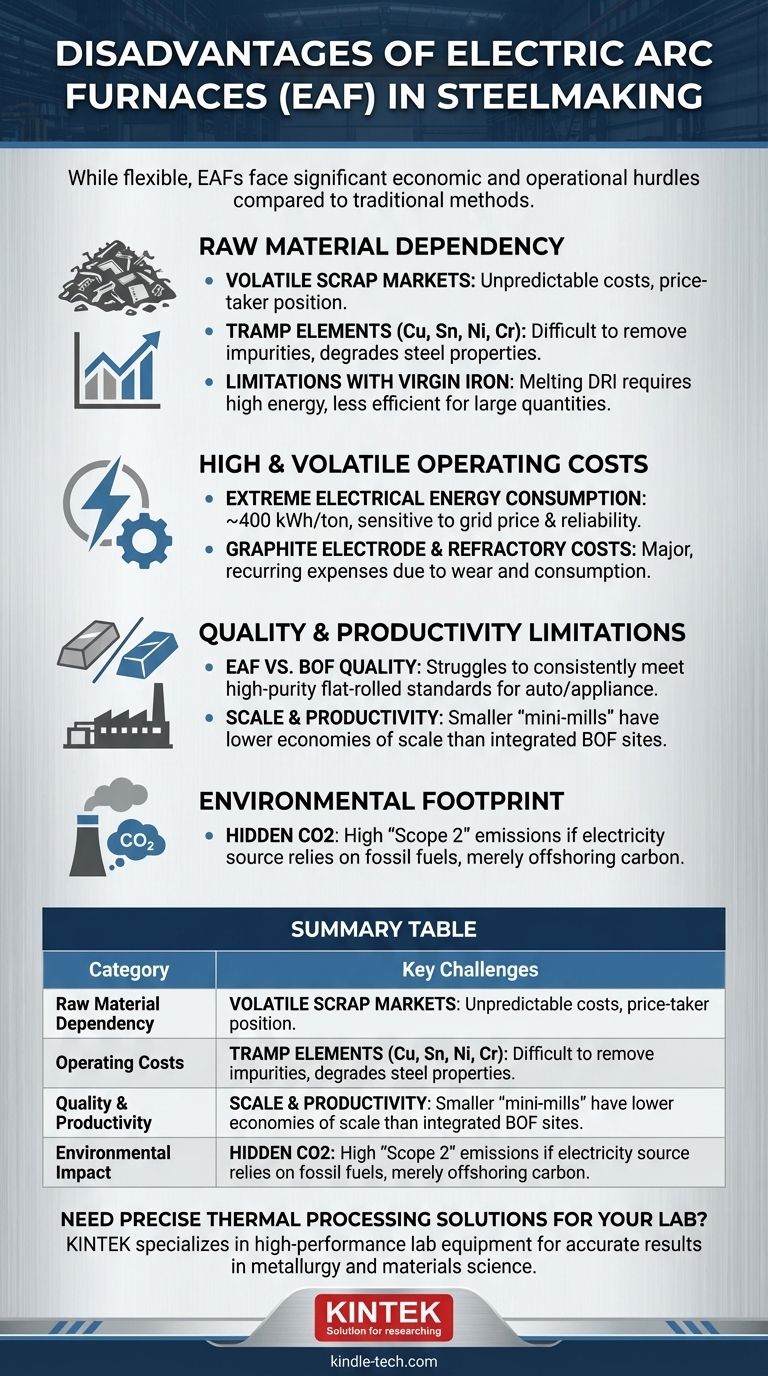

Zusammenfassungstabelle:

| Nachteilskategorie | Wichtigste Herausforderungen |

|---|---|

| Rohstoffabhängigkeit | Volatile Schrottpreise, Fremdelemente (z. B. Kupfer), hohe Kosten für Roheisen (DRI/HBI) |

| Betriebskosten | Massiver Stromverbrauch (~400 kWh/t), hoher Verschleiß von Graphitelektroden und Feuerfestmaterialien |

| Qualität & Produktivität | Einschränkungen bei der Herstellung von hochreinem Flachstahl, geringere Skaleneffekte im Vergleich zu BOF |

| Umweltauswirkungen | Hohe Scope-2-CO2-Emissionen, wenn das Netz auf fossile Brennstoffe angewiesen ist |

Benötigen Sie präzise thermische Lösungen für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und hilft Ihnen, genaue, zuverlässige Ergebnisse zu erzielen und gleichzeitig die Betriebskosten zu kontrollieren. Ob in der Metallurgie, den Materialwissenschaften oder der Qualitätskontrolle – unsere Öfen und Laborwerkzeuge sind auf Effizienz und Langlebigkeit ausgelegt. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die einzigartigen Anforderungen Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?