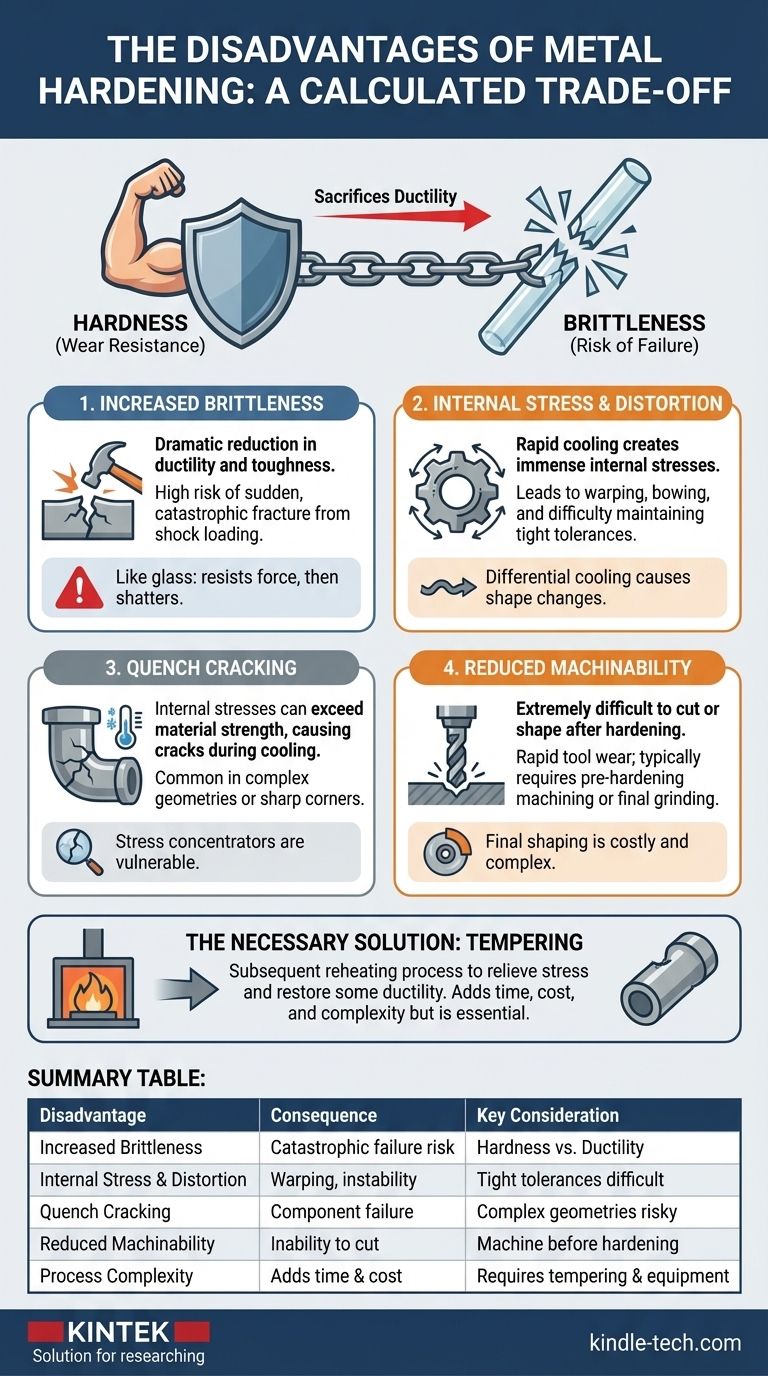

Obwohl für das Erreichen hoher Festigkeit und Verschleißfestigkeit unerlässlich, ist der Metallhärteprozess nicht ohne erhebliche Nachteile. Die Hauptnachteile sind eine dramatische Zunahme der Sprödigkeit, die Einführung hoher innerer Spannungen, die Verzug oder Risse verursachen können, und eine signifikante Verringerung der Bearbeitbarkeit des Materials. Diese Kompromisse müssen sorgfältig gehandhabt werden, um unerwartetes Bauteilversagen zu verhindern.

Der grundlegende Kompromiss des Härtens ist das Opfern der Duktilität für die Härte. Dieser Austausch macht das Material spröder und führt innere Spannungen ein, die das Bauteil verformen, verziehen oder sogar reißen lassen können, wenn sie nicht durch nachfolgende Prozesse wie das Anlassen richtig kontrolliert werden.

Der inhärente Kompromiss: Härte vs. Sprödigkeit

Der Hauptzweck des Härtens besteht darin, die kristalline Struktur des Materials neu anzuordnen, um Verformungen zu widerstehen, was wir als Härte wahrnehmen. Diese neue, starre Struktur hat jedoch einen direkten Preis.

Die umgekehrte Beziehung

Wenn die Härte eines Materials zunimmt, nehmen seine Duktilität und Zähigkeit ab. Ein duktiles Material, wie weicher Stahl, wird sich unter extremer Last biegen oder verformen und Energie absorbieren, bevor es bricht.

Ein gehärtetes, sprödes Material wird dies nicht tun. Man stelle sich den Unterschied zwischen einem Gummiband (duktil) und einem Glasstab (spröde) vor. Das gehärtete Metall verhält sich eher wie der Glasstab, widersteht der Kraft bis zu einem gewissen Punkt und zerspringt dann.

Risiko eines katastrophalen Versagens

Diese Sprödigkeit bedeutet, dass ein gehärtetes Bauteil anfälliger für ein katastrophales Versagen durch Stoß- oder Schlagbelastung ist. Anstatt sich zu biegen, bricht es wahrscheinlich plötzlich und ohne Vorwarnung, was in kritischen Anwendungen extrem gefährlich sein kann.

Hauptnachteile des Härteprozesses

Die schnelle Abkühlung oder das Abschrecken, das für den Härteprozess zentral ist, ist die Ursache seiner größten Probleme. Der extreme Thermoschock induziert Veränderungen, die die Integrität des Teils beeinträchtigen können.

Innere Spannungen und Verzug

Wenn ein heißes Bauteil abgeschreckt wird, kühlt seine Oberfläche viel schneller ab und zieht sich zusammen als sein Kern. Diese Differenz erzeugt immense innere Spannungen im Material.

Diese Spannungen können sich durch eine Änderung der Form des Teils abbauen, was zu Verwerfungen, Biegungen oder anderen Verformungen führt. Dies macht es unglaublich schwierig, enge Maßtoleranzen bei komplexen Teilen einzuhalten.

Die Gefahr des Abschreckrisses

In schweren Fällen können die während des Abschreckens erzeugten inneren Spannungen die Zugfestigkeit des Materials überschreiten. In diesem Fall reißt das Bauteil während des Abkühlvorgangs.

Dieses Phänomen, bekannt als Abschreckriss, tritt eher bei Teilen mit komplexen Geometrien, scharfen inneren Ecken oder drastischen Querschnittsänderungen auf, da diese Merkmale als Spannungskonzentratoren wirken.

Reduzierte Bearbeitbarkeit

Ein vollständig gehärtetes Stück Stahl ist extrem schwierig zu schneiden, zu bohren oder mit herkömmlichen Werkzeugmaschinen zu formen. Der Versuch, dies zu tun, führt zu schnellem Werkzeugverschleiß und ist oft unpraktisch und kostspielig.

Aus diesem Grund werden fast alle Bearbeitungsvorgänge am Material in seinem weicheren, geglühten Zustand vor dem Härten durchgeführt. Jede nach dem Härten erforderliche Endbearbeitung muss typischerweise durch Schleifen erfolgen.

Die Kompromisse und Prozesskomplexitäten verstehen

Das Härten ist kein einzelner, isolierter Schritt, sondern Teil einer Abfolge, die eine sorgfältige Kontrolle erfordert und oft zusätzliche Prozesse notwendig macht, um erfolgreich zu sein.

Die Notwendigkeit des Anlassens

Aufgrund der extremen Sprödigkeit, die durch das Härten hervorgerufen wird, werden Teile fast immer einem nachfolgenden Wärmebehandlungsprozess namens Anlassen unterzogen.

Das Anlassen beinhaltet das Wiedererhitzen des Teils auf eine niedrigere Temperatur, um einen Teil der inneren Spannungen abzubauen und ein geringes Maß an Duktilität wiederherzustellen. Dies macht das Bauteil zäher und weniger anfällig für Brüche, reduziert aber auch die Spitzenhärte leicht. Das Anlassen erhöht Zeit, Kosten und Komplexität des gesamten Herstellungsprozesses.

Maßinstabilität

Die Änderung der kristallinen Struktur während des Härtens kann dazu führen, dass das Material sein Volumen ändert. Dies bedeutet, dass die Endmaße eines Teils nach dem Härten und Anlassen möglicherweise nicht identisch mit seinen unbehandelten Maßen sind, ein kritischer Faktor für Präzisionsbauteile.

Kosten und Ausrüstung

Richtiges Härten erfordert spezielle Ausrüstung, einschließlich Hochtemperaturöfen, kontrollierte Atmosphären (wie die in der Fachliteratur erwähnten Vakuumöfen) und spezifische Abschreckmedien (Gas, Öl, Wasser). Dies erhöht die Investitions- und Betriebskosten der Produktion erheblich.

Die richtige Wahl für Ihre Anwendung treffen

Der erfolgreiche Einsatz des Härtens erfordert die Anerkennung seiner Nachteile und deren Berücksichtigung in Ihrem Konstruktions- und Herstellungsprozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Das Härten ist notwendig, aber Sie müssen es mit einem robusten Anlassprozess kombinieren und das Teil so konstruieren, dass Spannungskonzentrationen minimiert werden.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Vermeiden Sie vollständiges Härten oder verwenden Sie eine lokalisiertere Methode wie das Einsatzhärten, um sicherzustellen, dass der Kern des Bauteils duktil bleibt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Sie müssen potenzielle Verformungen berücksichtigen und möglicherweise nach der Wärmebehandlung Endschleif- oder Läppvorgänge durchführen.

Letztendlich ist es der Schlüssel zu einem erfolgreichen technischen Design, das Härten als einen kalkulierten Kompromiss zwischen Festigkeit und Sprödigkeit zu betrachten und nicht als eine einfache Verbesserung.

Zusammenfassungstabelle:

| Nachteil | Primäre Konsequenz | Wichtige Überlegung |

|---|---|---|

| Erhöhte Sprödigkeit | Risiko eines katastrophalen Versagens durch Stoß | Härte auf Kosten der Duktilität gewonnen |

| Innere Spannungen & Verzug | Verwerfungen, Biegungen, Maßinstabilität | Schwierig, enge Toleranzen einzuhalten |

| Abschreckriss | Bauteilversagen während der Abkühlung | Besonders riskant bei komplexen Geometrien |

| Reduzierte Bearbeitbarkeit | Unfähigkeit, nach dem Härten zu schneiden oder zu bohren | Die meisten Bearbeitungen müssen vorher erfolgen |

| Prozesskomplexität & Kosten | Erfordert Anlassen, spezielle Ausrüstung | Erhöht Zeit und Kosten der Fertigung |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Labormaterialien? Die Herausforderungen des Härtens – wie Sprödigkeit und Verzug – erfordern fachmännische Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die das präzise Temperaturmanagement und die kontrollierten Atmosphären bieten, die zur Minderung dieser Nachteile erforderlich sind. Ob Sie in Forschung und Entwicklung oder in der Qualitätskontrolle tätig sind, unsere Lösungen helfen Ihnen, optimale Materialeigenschaften zuverlässig zu erzielen. Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen – kontaktieren Sie noch heute unsere Experten, um Ihre Wärmebehandlungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung