Obwohl sie unglaublich vorteilhaft ist, ist die Wärmebehandlung kein fehlerfreier Prozess und führt zu einer Reihe kritischer Kompromisse. Die Hauptnachteile sind das Risiko physischer Schäden am Werkstück, wie Verzug, Rissbildung und unerwünschte Oberflächenveränderungen, zusammen mit erhöhter betrieblicher Komplexität, Kosten und Geräteverschleiß.

Die Nachteile der Wärmebehandlung sind keine Fehler des Prozesses, sondern inhärente Folgen der Induktion massiver struktureller Veränderungen in einem Material. Das Verständnis dieser Kompromisse ist entscheidend für das erfolgreiche Management des Prozesses, um ein gewünschtes Ergebnis ohne die Einführung inakzeptabler Fehler zu erzielen.

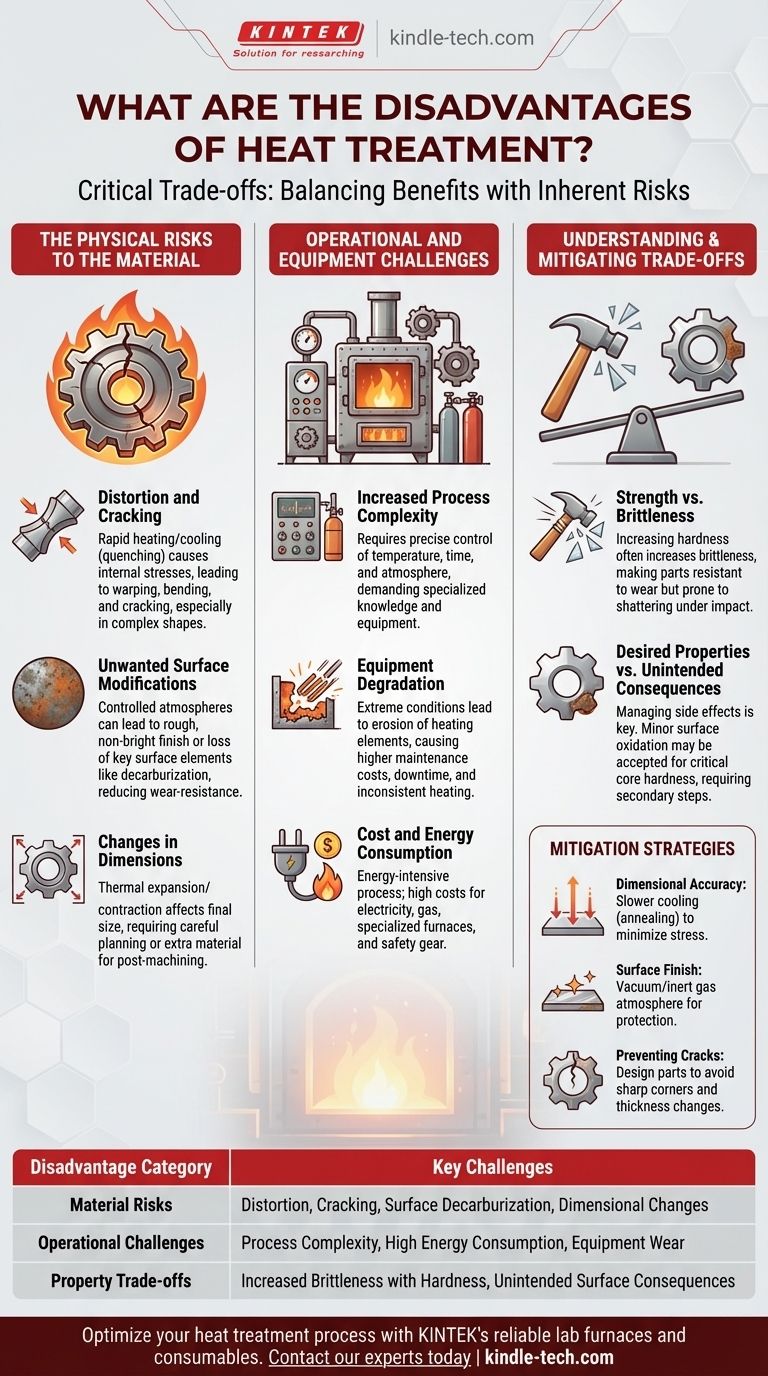

Die physischen Risiken für das Material

Das Anwenden extremer Temperaturen verändert ein Material grundlegend. Während das Ziel die Verbesserung der Eigenschaften ist, kann sich diese Veränderung auch auf unerwünschte Weise manifestieren, wenn sie nicht perfekt kontrolliert wird.

Risiko von Verzug und Rissbildung

Schnelles oder ungleichmäßiges Erhitzen und Abkühlen sind die Hauptursachen für innere Spannungen.

Prozesse wie das Abschrecken, das das schnelle Abkühlen in einem flüssigen Medium beinhaltet, sind hochwirksam zum Härten, üben aber immensen Stress auf das Bauteil aus. Dies kann dazu führen, dass sich das Material verzieht, verbiegt oder sogar reißt, insbesondere bei komplexen Geometrien mit sowohl dicken als auch dünnen Abschnitten.

Unerwünschte Oberflächenmodifikationen

Die Wechselwirkung zwischen hoher Hitze und der umgebenden Atmosphäre kann die Oberfläche des Materials beeinträchtigen.

Bei einer Behandlung in kontrollierter Atmosphäre kann das Werkstück beispielsweise mit einer rauen und nicht glänzenden Oberfläche herauskommen. Noch kritischer ist, dass dies zum Verlust wichtiger Oberflächenmetallelemente führen kann, wie der Entkohlung von Stahl, wodurch die Oberfläche weicher und weniger verschleißfest wird als beabsichtigt.

Änderungen der Abmessungen

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Obwohl dies vorhersehbar ist, kann es zu Endabmessungen führen, die außerhalb der erforderlichen Toleranzen liegen.

Dies erfordert eine sorgfältige Planung und in einigen Fällen das Belassen von zusätzlichem Material am Bauteil für einen abschließenden Bearbeitungsschritt nach der Wärmebehandlung, was einen weiteren Schritt im Herstellungsprozess hinzufügt.

Betriebliche und technische Herausforderungen

Über das Werkstück selbst hinaus bringt die Wärmebehandlung erhebliche logistische und finanzielle Überlegungen mit sich. Diese Faktoren tragen zu den Gesamtkosten und der Komplexität der Fertigung bei.

Erhöhte Prozesskomplexität

Eine effektive Wärmebehandlung ist eine präzise Wissenschaft. Sie erfordert eine exakte Kontrolle über Temperatur, Zeit und atmosphärische Zusammensetzung.

Die Handhabung der Gase, die in einer kontrollierten Atmosphäre verwendet werden, stellt beispielsweise Herausforderungen sowohl bei der Verwendung als auch bei der Rückgewinnung dar. Diese Komplexität erfordert spezialisiertes Wissen und Ausrüstung, um sie korrekt auszuführen.

Geräteverschlechterung

Die extremen Bedingungen im Inneren eines Ofens beanspruchen die Ausrüstung selbst stark.

Die Referenzen weisen auf die Erosion elektrischer Heizelemente als ein signifikantes Problem hin. Dies führt zu höheren Wartungskosten, möglichen Ausfallzeiten und inkonsistenter Erwärmung, wenn nicht darauf reagiert wird.

Kosten und Energieverbrauch

Das Erhitzen großer Metallkomponenten auf sehr hohe Temperaturen ist ein energieintensiver Prozess. Die Kosten für Strom oder Gas, kombiniert mit den Ausgaben für Spezialöfen und Sicherheitsausrüstung, machen die Wärmebehandlung zu einer erheblichen Investition.

Verständnis der Kompromisse

Die Nachteile der Wärmebehandlung müssen gegen ihre starken Vorteile abgewogen werden. Fast jede gewünschte Eigenschaftsverbesserung geht mit einem entsprechenden Risiko einher, das gemanagt werden muss.

Festigkeit vs. Sprödigkeit

Ein häufiges Ziel ist es, die Härte und Festigkeit eines Materials zu erhöhen. Bei vielen Metallen, insbesondere Stahl, erhöht die Zunahme der Härte jedoch auch die Sprödigkeit. Ein sehr hartes Teil mag verschleißfest sein, könnte aber bei einem plötzlichen Aufprall zerbrechen.

Gewünschte Eigenschaften vs. unbeabsichtigte Folgen

Die Entscheidung für eine Wärmebehandlung ist ein Bekenntnis zum Management ihrer Nebenwirkungen. Man akzeptiert möglicherweise eine leichte Oberflächenoxidation, um eine kritische Kernhärte zu erreichen, wohl wissend, dass ein sekundärer Reinigungs- oder Polierschritt erforderlich sein wird. Das Ziel ist es, den Prozess so zu steuern, dass die Vorteile – wie Spannungsarmglühen oder verbesserte Verschleißfestigkeit – die gemanagten Nachteile bei weitem überwiegen.

Wie man die Nachteile mindert

Indem man die potenziellen Nachteile antizipiert, kann man den richtigen Prozess auswählen und Schritte in seinen Plan einbauen, um ihnen entgegenzuwirken.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Wählen Sie langsamere Abkühlmethoden wie Normalisieren oder Glühen anstelle des Abschreckens, um die inneren Spannungen, die Verzug verursachen, zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie einen Vakuumofen oder eine präzise kontrollierte Inertgasatmosphäre, um Oberflächenoxidation und Entkohlung zu verhindern, oder planen Sie eine Nachbehandlung durch Schleifen oder Bearbeiten ein.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen liegt: Stellen Sie sicher, dass das Teiledesign scharfe Innenwinkel und drastische Dickenänderungen vermeidet, die während des schnellen Abkühlens als Spannungskonzentratoren wirken.

Indem Sie diese potenziellen Nachteile verstehen und planen, können Sie die volle Kraft der Wärmebehandlung nutzen und gleichzeitig ihre inhärenten Risiken kontrollieren.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Materialrisiken | Verzug, Rissbildung, Oberflächenentkohlung, Maßänderungen |

| Betriebliche Herausforderungen | Prozesskomplexität, hoher Energieverbrauch, Geräteverschleiß |

| Eigenschaftskompromisse | Erhöhte Sprödigkeit bei Härte, unbeabsichtigte Oberflächenfolgen |

Optimieren Sie Ihren Wärmebehandlungsprozess und schützen Sie Ihre Materialien. Die Herausforderungen durch Verzug, Oberflächenverschlechterung und Gerätekosten sind erheblich, können aber mit dem richtigen Fachwissen und den richtigen Geräten beherrscht werden. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien und bietet die zuverlässigen, präzisen Werkzeuge, die Ihr Labor benötigt, um erfolgreiche Wärmebehandlungsergebnisse zu erzielen und gleichzeitig Risiken zu minimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Vorteile der Vakuumhärtung? Makellose Oberflächen und unübertroffene Präzision erreichen

- Wie trägt ein Vakuum-Diffusionsschweißofen zu Titanlaminaten bei? Präzision für Near-Alpha-Legierungen

- Welche spezifischen Umgebungsbedingungen bietet ein Vakuum-Sintern-Ofen für transparente Yttriumoxid-Keramiken?

- Welche Temperatur hat das Aluminiumsintern? Beherrschen Sie das Fenster von 550°C-650°C für starke Bauteile

- Sollte ich beim Hartlöten von Aluminium Flussmittel verwenden? Die entscheidende Rolle von Flussmittel für eine starke Verbindung

- Welche Arten von Wärmequellen werden beim Hartlöten verwendet? Die Wahl des richtigen Ofens für Ihre Anwendung

- Was ist thermische Verdampfung (Thermal Evaporation)? Ein einfacher Leitfaden zur Beschichtung im Hochvakuum

- Was ist der Mechanismus eines Hochtemperatur-Reaktionsrohrofens bei der thermischen Zersetzung von Nickelvorläufern?