Die primären Nachteile der Pulvermetallurgie (PM) sind ihre inhärenten Einschränkungen hinsichtlich der Teilegröße, die Herausforderung, bestimmte komplexe Geometrien herzustellen, und die daraus resultierenden Komponenten, die im Vergleich zu vollständig dichten Methoden wie dem Schmieden eine geringere Festigkeit und Duktilität aufweisen. Diese Einschränkungen ergeben sich direkt aus den Kernmechanismen des Pressens von Pulver in einer starren Matrize und des Sinterns unterhalb des Schmelzpunktes.

Obwohl die Pulvermetallurgie ein hochwirksames Verfahren zur Herstellung präziser, endkonturnaher Teile in großen Stückzahlen ist, besteht ihr grundlegender Kompromiss darin, die ultimative Materialfestigkeit und -größe für Komplexität und Produktionseffizienz zu opfern.

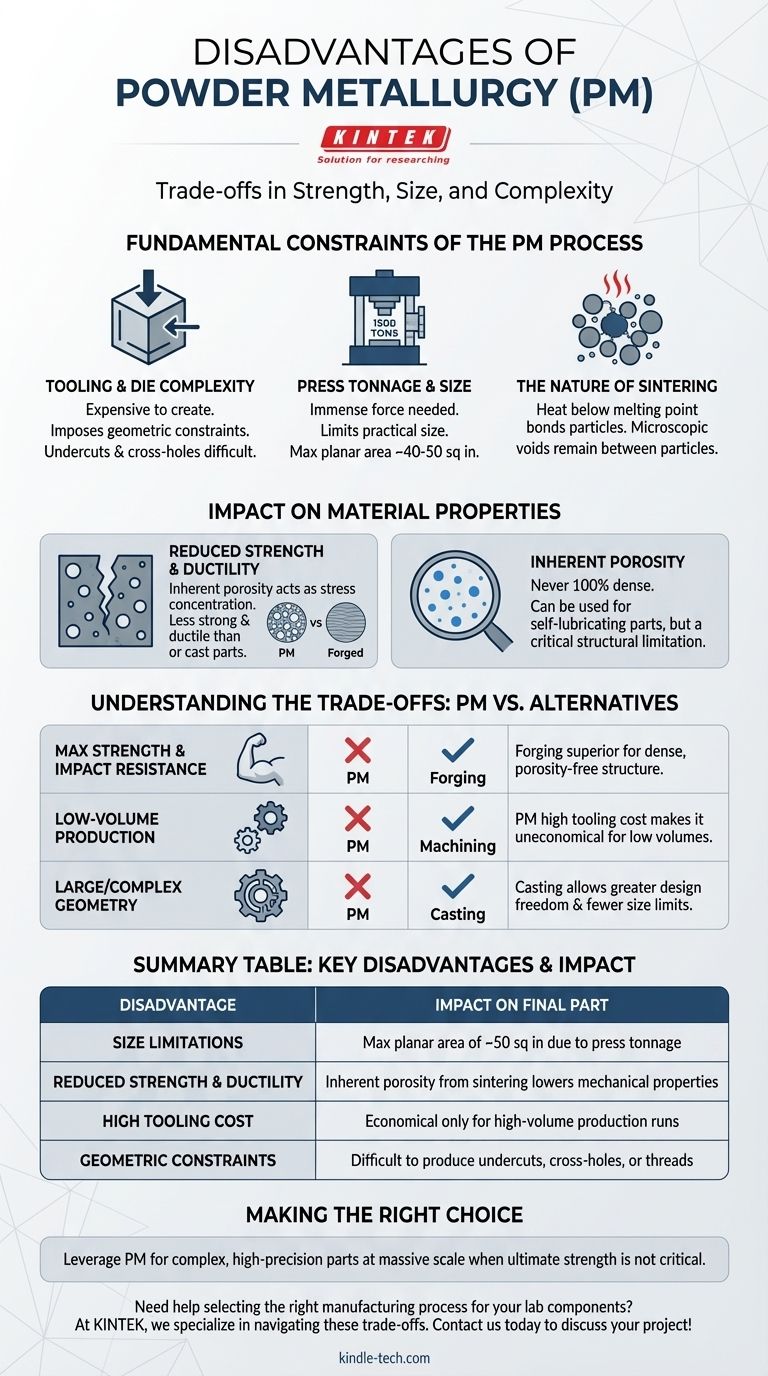

Die grundlegenden Einschränkungen des PM-Verfahrens

Um die Nachteile der Pulvermetallurgie zu verstehen, müssen Sie zunächst die Kernschritte des Verfahrens selbst verstehen. Die Einschränkungen sind nicht zufällig; sie sind direkte Konsequenzen der Art und Weise, wie ein PM-Teil geformt wird.

Werkzeug- und Gesenkkomplexität

Die Pulvermetallurgie basiert auf dem Pressen von Metallpulver in eine starre Matrize. Diese Werkzeuge sind teuer in der Herstellung und stellen geometrische Einschränkungen für das Endteil dar.

Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde, die senkrecht zur Pressrichtung verlaufen, sind extrem schwierig oder unmöglich direkt herzustellen.

Presskraft und Größenbeschränkungen

Die zum gleichmäßigen Verdichten des Pulvers erforderliche Kraft ist immens. Die größten Pressen der Branche liegen bei etwa 1.500 Tonnen, was die praktische Größe einer Komponente begrenzt.

Dies führt typischerweise zu einer maximalen ebenen Oberfläche von 40 bis 50 Quadratzoll. Alles, was größer ist, wird mit Standard-PM-Anlagen unpraktisch.

Die Natur des Sinterns

Nach dem Pressen wird der zerbrechliche "Grünling" in einem Prozess namens Sintern erhitzt. Diese Wärmebehandlung erfolgt unterhalb des Schmelzpunktes des Metalls.

Das Sintern verbindet die Metallpartikel miteinander und verleiht dem Teil seine Festigkeit. Da das Metall jedoch nicht vollständig geschmolzen wird, bleiben mikroskopisch kleine Hohlräume zwischen den ursprünglichen Partikeln zurück.

Die Auswirkungen auf die Materialeigenschaften

Die physikalischen Einschränkungen des PM-Verfahrens beeinflussen direkt die endgültigen mechanischen Eigenschaften der Komponente, was die wichtigste Überlegung für jede technische Anwendung ist.

Reduzierte Festigkeit und Duktilität

Die nach dem Sintern verbleibenden Hohlräume führen zu einer inhärenten Porosität. Ein PM-Teil ist niemals zu 100 % dicht wie ein geschmiedetes oder gegossenes Teil.

Diese Porosität wirkt als Spannungskonzentrationspunkt und macht PM-Teile im Allgemeinen weniger fest und weniger duktil (spröder) als ihre gewalzten oder Gusseisen-Gegenstücke.

Inhärente Porosität

Während Porosität ein Nachteil für die Festigkeit ist, kann sie eine geplante Eigenschaft für Anwendungen wie selbstschmierende Lager sein, bei denen Öl in den Poren gehalten wird.

Für Strukturbauteile ist diese Porosität jedoch ein kritischer limitierender Faktor, der in der Entwurfsphase berücksichtigt werden muss.

Die Kompromisse verstehen: PM vs. andere Methoden

Kein Herstellungsverfahren ist für jede Anwendung perfekt. Die Nachteile der PM werden deutlich, wenn man sie direkt mit traditionellen Alternativen wie Schmieden oder Gießen vergleicht.

Wann PM bei Festigkeit vermieden werden sollte

Wenn Ihre Anwendung die absolut höchste Zugfestigkeit, Ermüdungsbeständigkeit und Schlagzähigkeit erfordert, ist Schmieden die überlegene Wahl. Der Schmiedeprozess erzeugt eine dichte, gewalzte Kornstruktur, die frei von der Porosität ist, die in PM-Teilen gefunden wird.

Der Kostenfaktor: Werkzeug vs. Stückzahl

Die hohen Vorlaufkosten für die Herstellung des Presswerkzeugs machen die Pulvermetallurgie für Kleinserien oder Prototypen unwirtschaftlich.

PM wird erst bei hohen Stückzahlen kostengünstig, wo die Werkzeugkosten über Zehntausende von Teilen amortisiert werden können. Für kleinere Mengen ist die Bearbeitung oder das Gießen oft besser.

Die Geometrie- und Größenbarriere

Wenn Sie eine sehr große Komponente oder eine mit komplexen internen Kanälen, Hinterschneidungen oder anderen Merkmalen, die nicht mit der Pressachse ausgerichtet sind, herstellen müssen, ist Gießen ein weitaus geeigneteres Verfahren. Gießen ermöglicht eine viel größere Gestaltungsfreiheit und hat deutlich weniger Größenbeschränkungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungsverfahrens erfordert die Abstimmung Ihres primären Ziels mit den inhärenten Stärken und Schwächen jeder Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Schlagfestigkeit liegt: Schmieden ist aufgrund seiner dichten, porenfreien Kornstruktur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer kleinen Anzahl von Teilen liegt: Die hohen anfänglichen Werkzeugkosten der PM machen die Bearbeitung aus Stangenmaterial zu einer wirtschaftlicheren Option.

- Wenn Ihr Hauptaugenmerk auf einer sehr großen oder geometrisch komplexen Komponente liegt: Die Größen- und Formbeschränkungen der PM machen Gießen oder Fertigung zu einer praktischeren Lösung.

Letztendlich ermöglicht das Verständnis dieser Nachteile, die Pulvermetallurgie für das einzusetzen, was sie am besten kann: die Herstellung komplexer, hochpräziser Teile in großem Maßstab, wenn die ultimative Festigkeit nicht der einzige kritischste Faktor ist.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf das Endteil |

|---|---|

| Größenbeschränkungen | Maximale ebene Fläche von ~50 sq in aufgrund der Presskraft |

| Reduzierte Festigkeit & Duktilität | Inhärente Porosität durch Sintern senkt die mechanischen Eigenschaften |

| Hohe Werkzeugkosten | Nur wirtschaftlich für Hochvolumenproduktionen |

| Geometrische Einschränkungen | Schwierig, Hinterschneidungen, Querbohrungen oder Gewinde herzustellen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Herstellungsverfahrens für Ihre Laborkomponenten? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten und Ihnen dabei zu helfen, Material- und Prozesskompromisse zu navigieren, um optimale Leistung zu erzielen. Egal, ob Sie mit pulvermetallurgischen Teilen arbeiten oder Alternativen erkunden, unsere Expertise stellt sicher, dass Sie langlebige, präzise Lösungen erhalten, die auf Ihre Laboranforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Was sind die Nachteile des kalten isostatischen Pressens? Hauptbeschränkungen bei Maßhaltigkeit & Geschwindigkeit