Obwohl es für die Erzielung hoher Härte unerlässlich ist, sind die Hauptnachteile des Abschreckens die erheblichen Risiken von Verzug, Rissbildung und einer dramatischen Zunahme der Sprödigkeit. Diese Probleme entstehen durch den extremen thermischen Schock und die schnellen mikrostrukturellen Veränderungen, die das Material durchläuft, wodurch immense innere Spannungen entstehen, die die Integrität des Teils beeinträchtigen können.

Das Abschrecken ist ein kontrollierter Schock für das Materialsystem. Es wird Duktilität gegen Härte getauscht, aber diese Umwandlung führt zu starken inneren Spannungen, die, wenn sie nicht kontrolliert werden, zu Verzug, Rissbildung und vorzeitigem Versagen führen können.

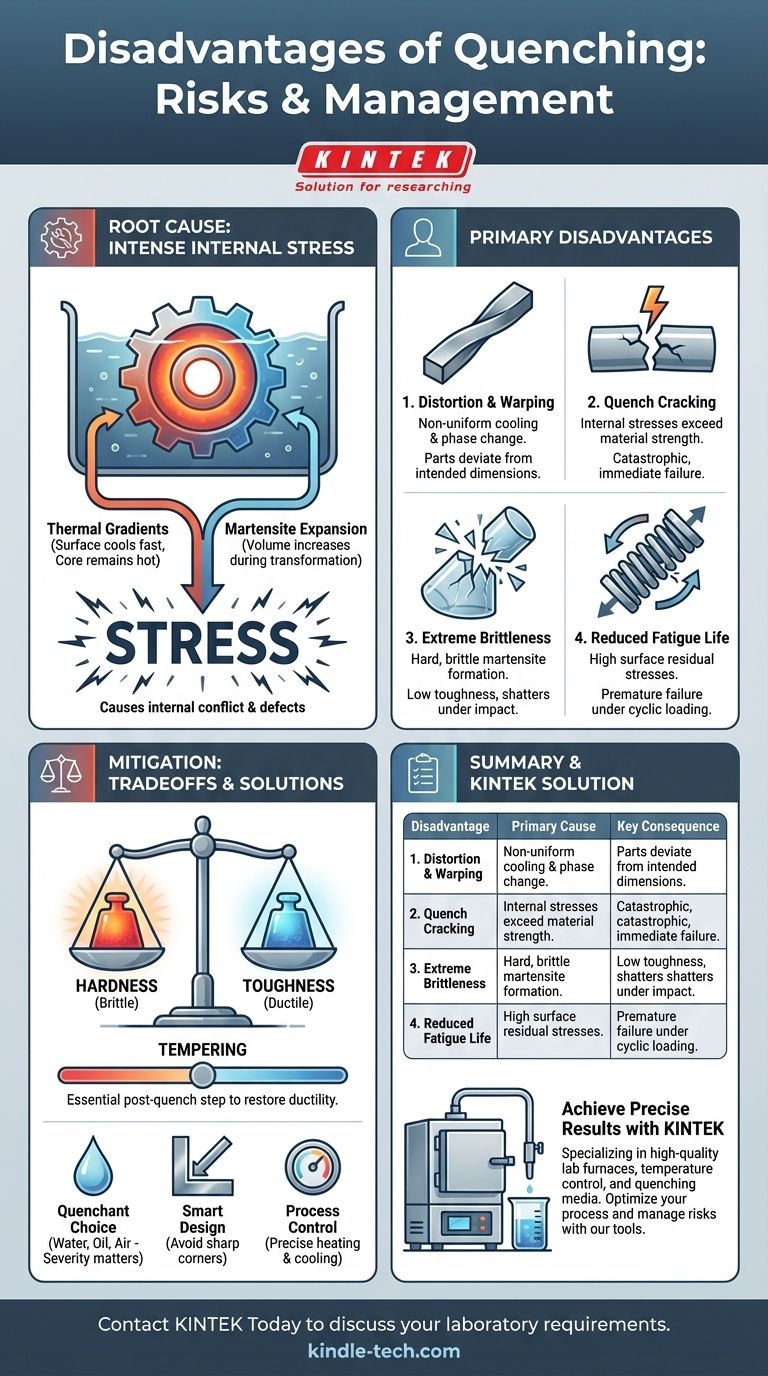

Die Quelle des Problems: Spannung

Die negativen Auswirkungen des Abschreckens sind nicht zufällig; sie sind direkte Folgen von zwei gleichzeitig auftretenden physikalischen Ereignissen: schneller Abkühlung und Phasenumwandlung. Das Verständnis hierfür ist der Schlüssel zur Risikominderung.

Thermische Gradienten

Wenn ein heißes Teil in ein Abschreckmedium getaucht wird, kühlt seine Oberfläche fast augenblicklich ab, während sein Kern heiß bleibt. Dieser Temperaturunterschied oder thermische Gradient führt dazu, dass die abkühlende, schrumpfende Oberfläche gegen das heiße, ausgedehnte Innere zieht.

Die Volumenänderung von Martensit

Bei Stählen ist das Abschrecken darauf ausgelegt, die Hochtemperatur-Austenitphase zur Umwandlung in Martensit zu zwingen, eine sehr harte und spröde Kristallstruktur. Entscheidend ist, dass diese Umwandlung mit einer erheblichen Volumenzunahme verbunden ist.

Das Ergebnis: Intensive innere Spannung

Diese beiden Faktoren führen zu einem inneren Krieg im Material. Die Oberfläche kühlt ab, zieht sich zusammen und dehnt sich dann plötzlich aus, wenn sie Martensit bildet. Währenddessen kühlt der Kern langsamer ab. Diese ungleichmäßige Volumenänderung fixiert massive Mengen an Eigenspannung, was die Wurzel fast aller Abschreckfehler ist.

Die Hauptnachteile im Detail

Die während des Abschreckens erzeugte innere Spannung äußert sich in mehreren deutlichen und zerstörerischen Problemen.

Verzug und Verbiegung

Wenn die inneren Spannungen die Elastizitätsgrenze des Materials überschreiten, verformen sie das Teil physisch. Das Bauteil entspricht dann nicht mehr seinen beabsichtigten Abmessungen, ein Phänomen, das als Verzug oder Verbiegung bekannt ist. Lange, dünne Abschnitte sind besonders anfällig.

Abschreckrisse

Dies ist das katastrophalste Versagen. Wenn die inneren Spannungen die Zugfestigkeit des Materials überschreiten, reißt das Teil einfach. Risse entstehen oft an scharfen Ecken oder Löchern, die als Spannungskonzentratoren wirken. Dies kann während des Abschreckens oder sogar Stunden später geschehen, wenn sich die Spannungen setzen.

Extreme Sprödigkeit

Martensit bietet außergewöhnliche Härte und Verschleißfestigkeit, ist aber von Natur aus spröde. Ein „abgeschrecktes“ Teil hat eine sehr geringe Zähigkeit und kann bei Schlag oder Stoßbelastung wie Glas zersplittern. Aus diesem Grund wird ein abgeschrecktes Teil fast nie ohne eine anschließende Wärmebehandlung verwendet.

Reduzierte Ermüdungslebensdauer

Selbst wenn ein Teil nicht sichtbar reißt oder sich verzieht, können hohe Oberflächenzugspannungen seine Ermüdungslebensdauer drastisch reduzieren. Diese Spannungen wirken als Vorspannung und machen das Teil anfälliger für Ausfälle durch zyklische Belastung.

Die Kompromisse verstehen und Risiken mindern

Das Abschrecken ist ein mächtiges Werkzeug, muss aber mit einem klaren Verständnis seiner Kompromisse eingesetzt werden. Das Ziel ist es, die gewünschte Härte zu erreichen und gleichzeitig die damit verbundenen Risiken zu minimieren.

Härte vs. Zähigkeit

Dies ist der grundlegende Kompromiss der Wärmebehandlung. Das Abschrecken verschiebt das Material stark auf die Seite der Härte auf Kosten der Zähigkeit. Ein härteres Teil ist spröder.

Die entscheidende Rolle des Abschreckmediums

Die Stärke des Abschreckens wird durch das Kühlmedium bestimmt. Wasser sorgt für ein sehr schnelles, aggressives Abschrecken und erzeugt hohe Spannungen. Öl ist langsamer und weniger intensiv. Luft ist am mildesten. Die Wahl eines Abschreckmediums, das das Teil gerade schnell genug abkühlt, um Martensit zu bilden – und nicht schneller –, ist entscheidend für die Minimierung von Verzug und Rissbildung.

Die Notwendigkeit des Anlassens

Ein abgeschrecktes Teil sollte als unvollständiges Produkt betrachtet werden. Ein anschließender Erwärmungsprozess, das Anlassen, ist fast immer erforderlich. Das Anlassen baut innere Spannungen ab und stellt ein kontrolliertes Maß an Zähigkeit und Duktilität wieder her, wodurch das Material für seinen vorgesehenen Einsatz geeignet wird.

Die Geometrie ist entscheidend

Gutes Design ist ein wichtiger Schutz gegen Abschreckfehler. Großzügige Radien, gleichmäßige Wanddicken und die Eliminierung scharfer Innenkanten reduzieren Spannungskonzentrationen erheblich und verringern die Wahrscheinlichkeit von Rissen im Teil.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zum Abschrecken – und wie man abschreckt – hängt vollständig von der Endanwendung und den Leistungsanforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Das Abschrecken ist notwendig, muss aber einem Anlasszyklus folgen, um katastrophales sprödes Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Ein weniger intensives Abschrecken (z. B. in Öl) gefolgt von einem Anlassen bei höherer Temperatur ist erforderlich, oder eine alternative Wärmebehandlung wie das Normalisieren kann geeigneter sein.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Ziehen Sie die Verwendung eines luftschlüsselhärtenden Stahls in Betracht, der langsam abgeschreckt werden kann, oder wählen Sie ein weniger aggressives Abschreckmedium, um den thermischen Schock, der Verzug verursacht, zu minimieren.

Indem Sie diese Risiken verstehen, können Sie das Abschrecken von einer potenziellen Belastung in ein vorhersehbares und leistungsstarkes Fertigungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Nachteil | Hauptursache | Wesentliche Folge |

|---|---|---|

| Verzug/Verbiegung | Ungleichmäßige Abkühlung & Phasenumwandlung | Teile weichen von den beabsichtigten Abmessungen ab |

| Abschreckrisse | Innere Spannungen überschreiten die Materialfestigkeit | Katastrophales, oft sofortiges Teileversagen |

| Extreme Sprödigkeit | Bildung von hartem, sprödem Martensit | Geringe Zähigkeit und Schlagfestigkeit |

| Reduzierte Ermüdungslebensdauer | Hohe Eigenspannungen an der Oberfläche | Vorzeitiges Versagen unter zyklischer Belastung |

Erzielen Sie präzise und zuverlässige Ergebnisse bei der Wärmebehandlung mit KINTEK.

Das Abschrecken ist eine heikle Balance zwischen dem Erreichen von Härte und dem Management der Risiken von Spannung, Verzug und Rissbildung. Die richtigen Geräte und Verbrauchsmaterialien sind entscheidend für Kontrolle und Wiederholbarkeit.

KINTEK ist spezialisiert auf hochwertige Laboröfen, Temperaturregelsysteme und Abschreckmedien, die auf Ihre spezifischen Material- und Anwendungsanforderungen zugeschnitten sind. Wir helfen Ihnen, die Nachteile des Abschreckens zu mindern, indem wir die Werkzeuge für eine präzise thermische Verarbeitung bereitstellen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Wärmebehandlungsprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors an Öfen, Abschreckmedien und Verbrauchsmaterialien zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten