Obwohl ein wesentlicher Schritt zur Zähigkeitssteigerung von Stahl, ist der Anlassprozess nicht ohne Kosten. Sein Hauptnachteil ist der direkte und unvermeidliche Kompromiss zwischen Härte und Zähigkeit. Durch das Anlassen eines gehärteten Stahls, um seine Sprödigkeit zu reduzieren, verringert man gleichzeitig seine Spitzenhärte, Verschleißfestigkeit und Zugfestigkeit.

Die zentrale Herausforderung in der Metallurgie besteht darin, dass man nicht alle Eigenschaften gleichzeitig maximieren kann. Der Haupt-"Nachteil" des Anlassens ist ein notwendiges Opfer: Man gibt bewusst ein gewisses Maß an Härte und Festigkeit auf, um die kritischen Eigenschaften Zähigkeit und Duktilität zu gewinnen.

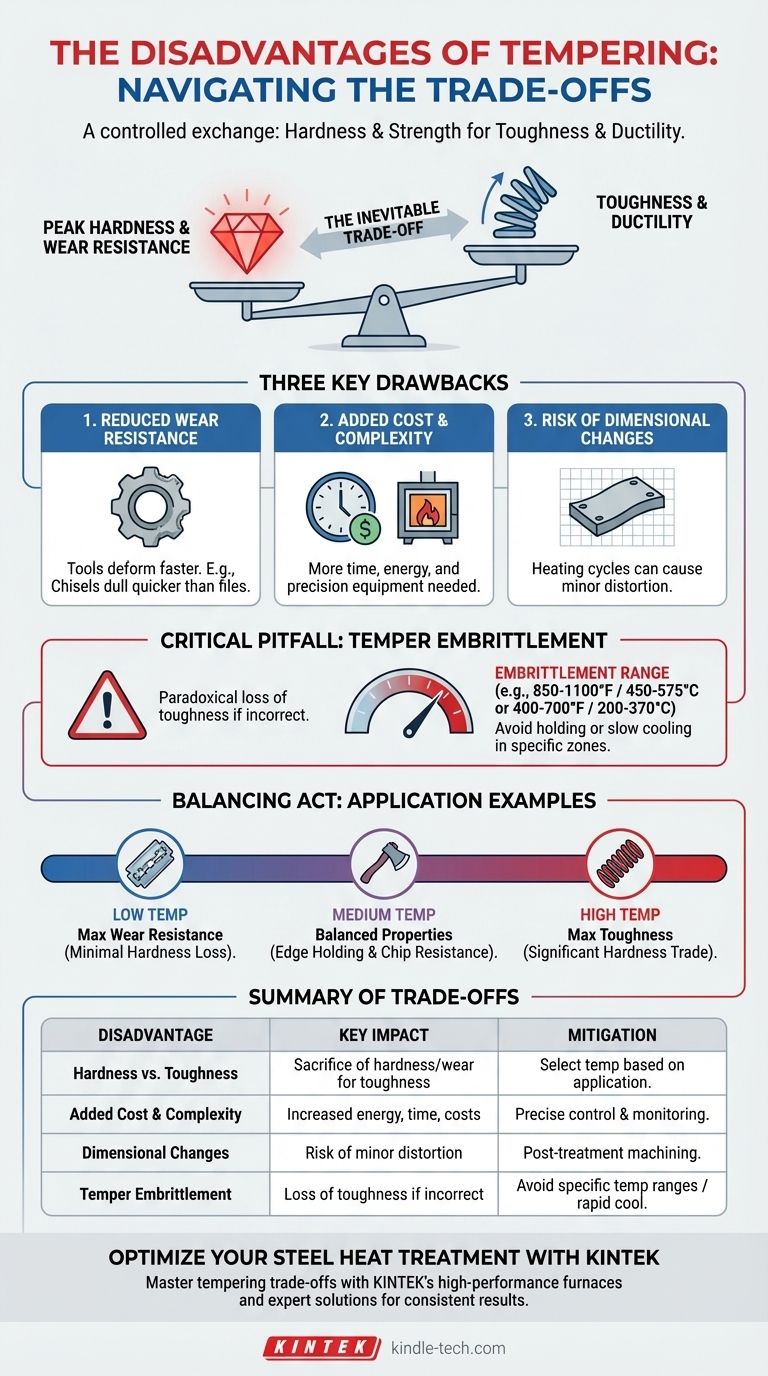

Der grundlegende Kompromiss: Härte vs. Zähigkeit

Um die Nachteile des Anlassens zu verstehen, muss man zunächst den Zustand des Stahls vor Beginn des Prozesses verstehen. Der gesamte Sinn der Wärmebehandlung ist ein kontrollierter Austausch von Eigenschaften.

Der Zweck des Abschreckens: Maximale Härte erreichen

Das Abschrecken – das schnelle Abkühlen von Stahl von einer hohen Temperatur – erfolgt aus einem Grund: um eine Mikrostruktur namens Martensit zu erzeugen.

Martensit ist extrem hart und spröde. Dieser Zustand bietet maximale Verschleißfestigkeit, ist aber oft zu zerbrechlich für den praktischen Einsatz, da er unter Stoß oder Belastung zerbrechen kann.

Die Rolle des Anlassens: Zähigkeit zurückgewinnen

Das Anlassen ist der korrigierende Prozess. Durch erneutes Erwärmen des abgeschreckten Stahls auf eine bestimmte Temperatur unterhalb seines Umwandlungspunktes ermöglicht man, dass einige der eingeschlossenen Kohlenstoffatome in der Martensitstruktur ausfallen.

Diese strukturelle Veränderung löst innere Spannungen und erhöht die Zähigkeit (seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen) und Duktilität des Stahls dramatisch.

Die unvermeidliche Konsequenz: Reduzierte Härte und Festigkeit

Dieser Gewinn an Zähigkeit geht auf Kosten. Dieselbe strukturelle Veränderung, die die Zähigkeit erhöht, reduziert auch die Härte und Zugfestigkeit des Stahls.

Je höher die Anlasstemperatur, desto mehr Zähigkeit gewinnt man, aber desto mehr Härte verliert man. Dies ist kein Fehler im Prozess, sondern sein definierendes Merkmal. Der "Nachteil" ist in der Physik des Materials verankert.

Die wichtigsten Nachteile verstehen

Über den Kernkompromiss hinaus bringt das Anlassen praktische Herausforderungen und Risiken mit sich, die in jedem Fertigungs- oder Ingenieurkontext gemanagt werden müssen.

1. Reduzierung der Verschleißfestigkeit

Die direkteste Folge der reduzierten Härte ist eine Abnahme der Verschleißfestigkeit.

Ein Werkzeug, das für hohe Zähigkeit angelassen wurde, wie ein Meißel, wird seine Schneide schneller verformen oder abstumpfen als ein Werkzeug, das für hohe Härte angelassen wurde, wie eine Feile.

2. Zusätzliche Kosten und Prozesskomplexität

Das Anlassen ist ein zusätzlicher Fertigungsschritt. Es erfordert Energie für den Ofen, Zeit für das Erhitzen und Abkühlen des Teils sowie Kapitalinvestitionen in präzise gesteuerte Öfen.

Dies erhöht sowohl die Kosten als auch einen weiteren potenziellen Fehlerpunkt in der Produktionslinie. Ein Fehler bei Temperatur oder Zeit kann das Teil ruinieren.

3. Risiko von Dimensionsänderungen

Obwohl das Anlassen die großen inneren Spannungen vom Abschrecken löst, kann der Heiz- und Kühlzyklus immer noch geringfügige Verformungen oder Dimensionsänderungen am Teil verursachen.

Bei hochpräzisen Bauteilen müssen diese kleinen Änderungen antizipiert und gegebenenfalls durch Nachbearbeitungsschleifen oder -fräsen korrigiert werden.

Eine kritische Falle: Anlassversprödung

Paradoxerweise kann das Anlassen Stahl manchmal spröder machen, wenn es falsch durchgeführt wird. Dieses Phänomen, bekannt als Anlassversprödung, ist ein kritischer Nachteil, den es zu vermeiden gilt.

Was ist Anlassversprödung?

Anlassversprödung ist ein Verlust an Zähigkeit, der auftritt, wenn Stahl in einem bestimmten Temperaturbereich gehalten oder langsam durch diesen abgekühlt wird.

Dies ist ein kontraintuitives und gefährliches Ergebnis, da das Ziel des Anlassens genau das Gegenteil ist. Es betrifft hauptsächlich bestimmte legierte Stähle.

Der Versprödungsbereich

Die häufigste Form tritt in einem Bereich von etwa 850-1100°F (450-575°C) auf. Das Halten des Stahls in diesem Bereich oder das langsame Abkühlen durch diese Zone kann dazu führen, dass sich Verunreinigungen an den Korngrenzen ablagern und das Material schwächen.

Eine andere Form, die "Blausprödigkeit", kann bei niedrigeren Temperaturen um 400-700°F (200-370°C) auftreten und einen Abfall der Zähigkeit verursachen.

Wie man sie vermeidet

Ingenieure vermeiden dies durch sorgfältige Kontrolle der Anlassparameter. Die primären Strategien bestehen darin, entweder unterhalb oder oberhalb des Versprödungsbereichs anzulassen oder den Stahl nach dem Anlassen bei höheren Temperaturen schnell abzukühlen.

Die richtige Wahl für Ihr Ziel treffen

Die "Nachteile" des Anlassens sind lediglich zu kontrollierende Variablen. Der Schlüssel liegt darin, eine Anlasstemperatur zu wählen, die das ideale Gleichgewicht der Eigenschaften für die endgültige Anwendung des Bauteils erreicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schnitthaltigkeit liegt (z. B. eine Rasierklinge, Feile oder Drehmeißel): Sie verwenden eine sehr niedrige Anlasstemperatur (z. B. 300-400°F / 150-200°C), um minimale Härte zu opfern.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Stoßfestigkeit liegt (z. B. eine Feder, ein Hammer oder ein Schwert): Sie verwenden eine hohe Anlasstemperatur (z. B. 800-1100°F / 425-600°C), um erhebliche Härte für überlegene Duktilität einzutauschen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Härte und Zähigkeit liegt (z. B. eine Axt, ein Meißel oder ein Allzweckmesser): Sie wählen eine mittlere Anlasstemperatur, die einen funktionalen Kompromiss zwischen Schnitthaltigkeit und Absplitterungsbeständigkeit bietet.

Das Verständnis dieser Kompromisse macht das Anlassen von einem einfachen Rezept zu einem leistungsstarken Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Nachteil | Hauptauswirkung | Minderung/Überlegung |

|---|---|---|

| Kompromiss Härte vs. Zähigkeit | Opfer von Härte/Verschleißfestigkeit für erhöhte Zähigkeit | Anlasstemperatur basierend auf den Anwendungsanforderungen wählen |

| Zusätzliche Kosten & Komplexität | Erhöhte Energie-, Zeit- und Ausrüstungskosten | Erfordert präzise Temperaturkontrolle und Prozessüberwachung |

| Dimensionsänderungen | Risiko geringfügiger Verformungen oder Verwerfungen | Kann eine Nachbearbeitung für Präzisionsteile erfordern |

| Anlassversprödung | Verlust der Zähigkeit bei falscher Durchführung | Spezifische Temperaturbereiche vermeiden oder schnelle Abkühlung verwenden |

Optimieren Sie Ihre Stahlwärmebehandlung mit KINTEK

Die Bewältigung der Komplexität des Anlassens erfordert Präzisionsgeräte und Fachwissen. Bei KINTEK sind wir auf Hochleistungslaboröfen und Verbrauchsmaterialien spezialisiert, die für anspruchsvolle Wärmebehandlungsprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht zwischen Härte und Zähigkeit zu erreichen und gleichzeitig Risiken wie Verformung und Versprödung zu minimieren.

Ob Sie an Werkzeugen, Federn oder Präzisionskomponenten arbeiten, KINTEK bietet die zuverlässige Ausrüstung und Unterstützung, die Sie benötigen, um die Anlass-Kompromisse zu meistern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Stahlbehandlungsprozesse verbessern und konsistente, hochwertige Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb