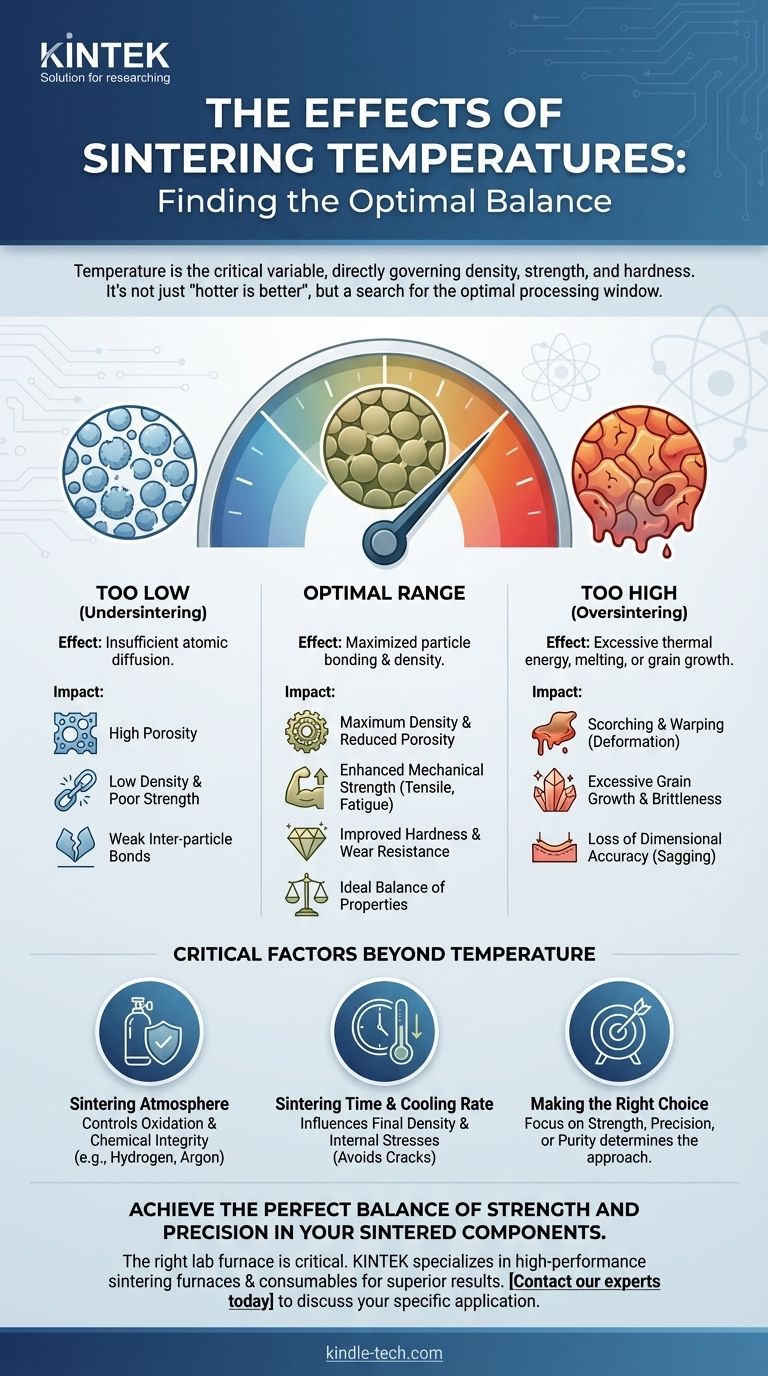

Die absolut kritischste Variable im Sinterprozess ist die Temperatur. Sie steuert direkt die endgültige Dichte, Festigkeit und Härte eines Bauteils, indem sie bestimmt, wie effektiv einzelne Partikel miteinander verbunden werden. Während höhere Temperaturen im Allgemeinen zu verbesserten mechanischen Eigenschaften führen, kann das Überschreiten des optimalen Bereichs eines Materials Defekte wie Versengen und Verziehen verursachen, was letztendlich die Leistung des Teils beeinträchtigt.

Das Sintern ist im Grunde ein Balanceakt. Das Ziel ist es, die präzise Temperatur zu finden, die die Partikelbindung und Dichte maximiert, ohne thermische Verzerrungen oder andere hitzeinduzierte Defekte zu verursachen. Es ist keine einfache Sache von „heißer ist besser“, sondern eine Suche nach dem optimalen Prozessfenster.

Das grundlegende Ziel: Von Pulver zu Feststoff

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse von Material durch Hitze, ohne es bis zum Verflüssigungspunkt zu schmelzen. Die Temperatur ist der Motor, der diese Transformation antreibt.

Wie die atomare Bindung entsteht

Auf mikroskopischer Ebene beinhaltet das Sintern das Verschmelzen von Partikeln eines Pulvers an ihren Kontaktstellen. Dieser Prozess reduziert den leeren Raum oder die Porosität zwischen ihnen.

Temperatur als treibende Kraft

Wärme liefert die notwendige thermische Energie, damit Atome über die Grenzen der Partikel wandern oder diffundieren können. Mit steigender Temperatur beschleunigt sich diese atomare Bewegung dramatisch, was zu einer schnelleren und vollständigeren Bindung führt.

Wie die Temperatur die Endwerteigenschaften steuert

Die Anpassung der Sintertemperatur ist die primäre Methode zur Steuerung der endgültigen Eigenschaften des hergestellten Teils.

Erhöhung der Dichte und Reduzierung der Porosität

Die direkteste Auswirkung einer höheren Sintertemperatur ist eine Zunahme der Dichte des Teils. Da Atome schneller diffundieren, schrumpfen und schließen sich die Hohlräume zwischen den Partikeln, was zu einer solideren, weniger porösen Endstruktur führt.

Verbesserung der mechanischen Festigkeit

Ein dichteres Teil mit stärkeren Bindungen zwischen den Partikeln ist mechanisch überlegen. Höhere Temperaturen führen typischerweise zu erheblichen Verbesserungen der Zugfestigkeit, der Biegeermüdungsfestigkeit und der Schlagenergie, da es weniger Poren gibt, die als potenzielle Fehlerstellen wirken können.

Verbesserung der Härte

Die Härte ist direkt mit der Dichte verbunden. Durch die Eliminierung der Porosität wird das Material widerstandsfähiger gegen Oberflächeneindrückung und Abrieb, was zu einem höheren Härtewert führt.

Verständnis der Kompromisse und Risiken

Die Wahl der richtigen Temperatur erfordert das Navigieren auf dem schmalen Grat zwischen optimalen Eigenschaften und Prozessversagen. Sowohl das Unterschreiten als auch das Überschreiten der idealen Temperatur hat erhebliche Konsequenzen.

Das Risiko des Übersinterns (zu heiß)

Das Überschreiten der optimalen Temperatur kann zu mehreren Defekten führen. Das Teil kann beginnen zu schmelzen, seine Form zu verlieren, oder ein übermäßiges Kornwachstum erfahren, was das Material paradoxerweise spröder machen kann. Dies kann auch zu Versengen führen, einem Defekt, der die Eigenschaften des Teils beeinträchtigt.

Das Problem des Untersinterns (zu kalt)

Wenn die Temperatur zu niedrig ist, ist die atomare Diffusion unzureichend. Die Partikel verbinden sich nicht effektiv, was zu einem Endteil mit hoher Porosität, geringer Dichte und schlechter mechanischer Festigkeit führt.

Physikalische Verformung: Verziehen und Durchhängen

Bei erhöhten Temperaturen erweicht das Material, bevor es vollständig verdichtet ist. In dieser Phase ist es anfällig für die Kräfte der Schwerkraft und Reibung, die dazu führen können, dass sich das Teil verzieht, durchhängt oder seine beabsichtigte Maßgenauigkeit verliert.

Kritische Faktoren jenseits der Temperatur

Obwohl die Temperatur von größter Bedeutung ist, wirkt sie nicht isoliert. Ein erfolgreicher Sinterprozess erfordert die Kontrolle anderer Schlüsselvariablen, die in Verbindung mit der Hitze arbeiten.

Die Sinteratmosphäre

Die Atmosphäre im Ofen hat einen tiefgreifenden Einfluss. Eine reduzierende Atmosphäre (wie Wasserstoff) oder eine inerte Atmosphäre (wie Argon) wird häufig verwendet, um die Oxidation des Materials bei hohen Temperaturen zu verhindern, was entscheidend für die Aufrechterhaltung seiner chemischen Integrität und seiner Eigenschaften ist.

Sinterzeit und Abkühlrate

Die Dauer, für die das Teil auf der Höchsttemperatur gehalten wird, beeinflusst ebenfalls die Enddichte. Eine längere Zeit kann manchmal eine etwas niedrigere Temperatur ausgleichen. Darüber hinaus ist die Abkühlrate entscheidend, da ein zu schnelles Abkühlen innere Spannungen und Risse verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Sintertemperatur hängt vollständig vom primären Ziel für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Streben Sie eine Temperatur im oberen Bereich an, die für Ihr Material empfohlen wird, führen Sie jedoch eine sorgfältige Überwachung durch, um physikalische Verformungen oder Versengen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung präziser Abmessungen liegt: Verwenden Sie eine moderatere Temperatur, möglicherweise kombiniert mit einer längeren Haltezeit, um die Risiken von Verziehen und Durchhängen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Ihre Temperaturwahl muss mit der richtigen Schutzatmosphäre (z. B. Vakuum, Argon, Stickstoff) kombiniert werden, um das Teil zu schützen.

Letztendlich ist die Beherrschung des Sinterprozesses eine Übung in präziser thermischer Kontrolle, um die ideale Balance zwischen Dichte und Integrität zu erreichen.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf das Endteil |

|---|---|

| Zu niedrig (Untersintern) | Hohe Porosität, geringe Dichte, schlechte mechanische Festigkeit |

| Optimaler Bereich | Maximale Dichte, hohe Festigkeit, verbesserte Härte, starke Partikelbindungen |

| Zu hoch (Übersintern) | Versengen, Verziehen, Durchhängen, übermäßiges Kornwachstum, potenzielle Sprödigkeit |

Erreichen Sie die perfekte Balance zwischen Festigkeit und Präzision bei Ihren gesinterten Bauteilen. Der richtige Laborofen ist entscheidend für eine präzise thermische Steuerung. KINTEK ist spezialisiert auf Hochleistungs-Sinteröfen und Verbrauchsmaterialien für Labore und hilft Ihnen, Temperatur, Atmosphäre und Abkühlraten für überlegene Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Sinterlösung für Ihre Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Muffelofenanalyse? Erreichen Sie eine reine, hochtemperaturbasierte Verarbeitung für Ihre Materialien

- Wie hoch ist die Temperatur des Ofenabzugs? Ein Schlüsselindikator für Effizienz und Sicherheit

- Wie pflegt man einen Muffelofen? Verlängern Sie die Lebensdauer der Ausrüstung und gewährleisten Sie genaue Ergebnisse

- Wie verwendet man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sicheren und präzisen Betrieb

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturverarbeitung erreichen