Die Temperatur ist die einflussreichste Einzelvariable in jedem Metallbearbeitungsprozess. Sie bestimmt direkt die Formbarkeit, die endgültige Festigkeit und die innere Mikrostruktur eines Metalls. Durch die Kontrolle der Wärme kontrollieren wir genau die Eigenschaften, die ein Metall für eine bestimmte Anwendung nützlich machen.

Das Kernprinzip lautet: Die Temperatur liefert die thermische Energie, die für die Bewegung der Atome innerhalb der Kristallstruktur des Metalls erforderlich ist. Diese atomare Bewegung, bekannt als Diffusion, ist der grundlegende Mechanismus, der es uns ermöglicht, ein Metall zu formen, zu härten oder zu erweichen.

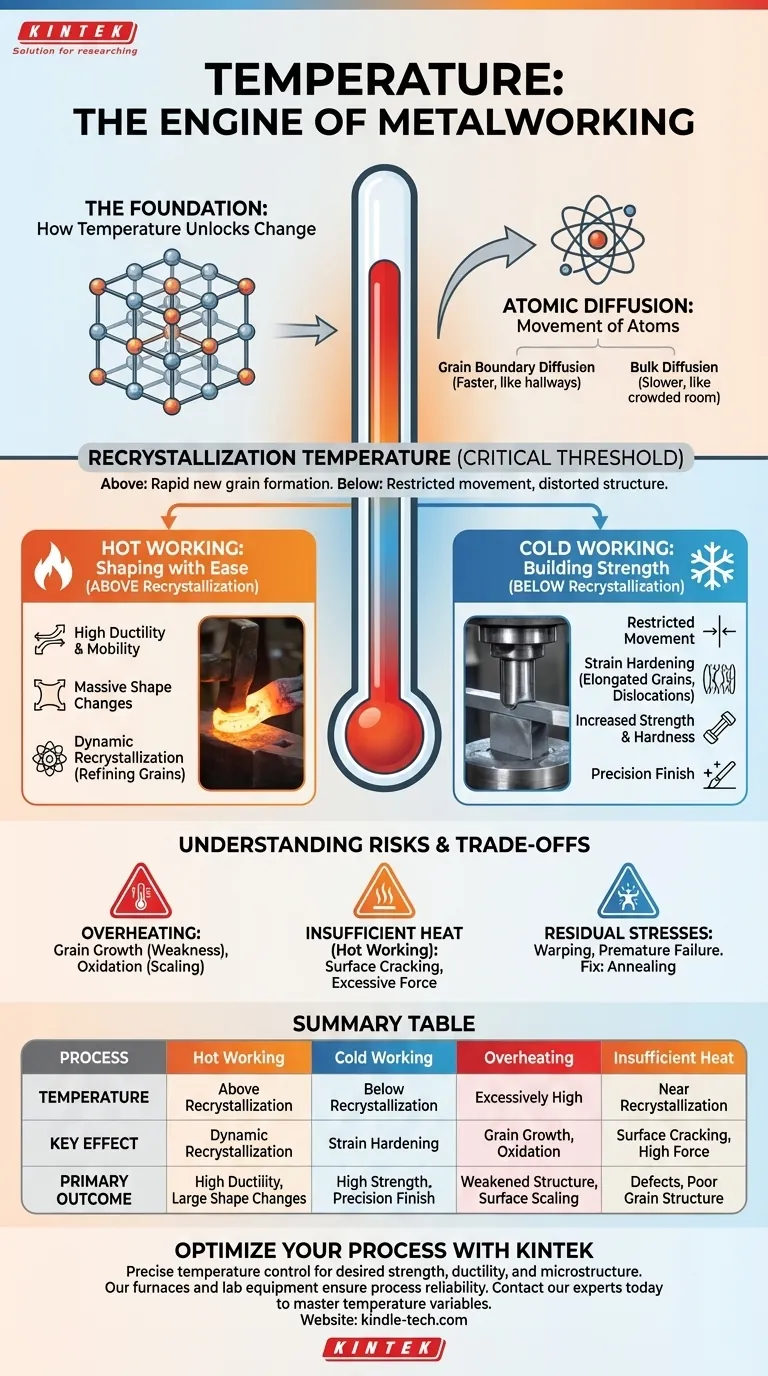

Die Grundlage: Wie Temperatur Veränderungen ermöglicht

Auf mikroskopischer Ebene ist ein Metall ein kristalliner Festkörper, der aus Körnern besteht. Die Eigenschaften des Metalls werden durch die Größe, Form und Orientierung dieser Körner bestimmt. Die Temperatur ist das primäre Werkzeug zur Beeinflussung dieser Kornstruktur.

Der Motor der Veränderung: Atomare Diffusion

Alle wesentlichen Änderungen in der Struktur eines Metalls werden durch Diffusion, die Bewegung von Atomen, angetrieben. Die Temperatur bestimmt die Geschwindigkeit dieser Bewegung.

Der Verweis auf Korngrenzendiffusion beschreibt Atome, die sich entlang der Grenzen zwischen den Körnern leichter bewegen, ähnlich wie man Flure benutzt, um sich durch ein Gebäude zu bewegen. Volumendiffusion ist die Bewegung von Atomen durch die Körner selbst, ein viel langsamerer und energieintensiverer Prozess, ähnlich dem Durchdrängen eines überfüllten Raumes.

Der kritische Schwellenwert: Rekristallisationstemperatur

Jedes Metall hat eine Rekristallisationstemperatur. Dies ist kein einzelner scharfer Punkt wie der Schmelzpunkt, sondern eher ein Temperaturbereich.

Oberhalb dieser Temperatur können sich neue, spannungsfreie Körner sehr schnell bilden. Darunter ist die atomare Bewegung zu eingeschränkt, als dass sich neue Körner bilden könnten, und jede Verformung verzerrt die vorhandene Kornstruktur.

Warum diese Temperatur wichtig ist

Das Verständnis der Rekristallisationstemperatur ist der Schlüssel zur Unterscheidung zwischen den beiden Hauptformen der Metallbearbeitung: Warmumformung und Kaltumformung. Jeder Ansatz nutzt die Temperatur, um grundlegend unterschiedliche Ergebnisse zu erzielen.

Warmumformung vs. Kaltumformung: Eine Geschichte von zwei Prozessen

Die Entscheidung, ein Metall über oder unter seiner Rekristallisationstemperatur zu bearbeiten, hat tiefgreifende Auswirkungen auf den Prozess und das Endprodukt.

Warmumformung: Formen mit Leichtigkeit

Warmumformung ist jeder Umformprozess, der oberhalb der Rekristallisationstemperatur des Metalls durchgeführt wird.

Da die Atome hochmobil sind, ist das Metall weich und duktil. Dies ermöglicht massive Formänderungen mit relativ geringer Kraft. Während das Metall verformt wird, werden seine Körner gleichzeitig abgebaut und zu einer neuen, feineren und gleichmäßigeren Struktur umgeformt, ein Prozess, der als dynamische Rekristallisation bezeichnet wird.

Kaltumformung: Aufbau von Festigkeit

Kaltumformung wird unterhalb der Rekristallisationstemperatur durchgeführt.

Hier ist die atomare Bewegung eingeschränkt. Wenn das Metall verformt wird, werden seine Körner gestreckt und verzerrt. Dies erzeugt ein dichtes Geflecht interner Versetzungen, die sich gegenseitig behindern, ein Phänomen, das als Kaltverfestigung oder Verfestigung durch Umformung bekannt ist. Das Ergebnis ist eine signifikante Zunahme der Festigkeit und Härte, jedoch eine Abnahme der Duktilität.

Verständnis der Kompromisse und Risiken

Die Temperaturkontrolle dient nicht nur der Wahl zwischen Warm- oder Kaltumformung, sondern auch der Präzision. Abweichungen können schwere Defekte verursachen und die Integrität des Teils beeinträchtigen.

Die Gefahr der Überhitzung

Wenn ein Metall zu weit über seine Rekristallisationstemperatur erhitzt oder zu lange dort gehalten wird, beginnen die Körner übermäßig zu wachsen. Dieses Kornwachstum führt zu einer groben Struktur, die schwächer ist und eine geringere Zähigkeit aufweist. Übermäßige Überhitzung kann auch zu Oberflächenoxidation (Zunderbildung) führen, was die Oberflächengüte verschlechtert und zu Materialverlust führt.

Die Herausforderung unzureichender Erwärmung

Bei der Warmumformung kann es katastrophal sein, wenn das Metall vor Abschluss der Umformung zu stark abkühlt. Wenn die Temperatur in die Nähe des Rekristallisationspunktes sinkt, wird das Material viel schwerer zu verformen. Dies kann zu Oberflächenrissen, übermäßigem Kraftbedarf an den Maschinen und einer unerwünschten Endkornstruktur führen.

Das versteckte Risiko: Eigenspannungen

Ungleichmäßiges Abkühlen nach einem Umformprozess kann Eigenspannungen im Material einschließen. Diese inneren Spannungen können im Laufe der Zeit zu Verzug führen oder vorzeitigem Versagen unter Last führen. Zur Minderung dieses Risikos sind oft kontrolliertes Abkühlen oder nachfolgende Wärmebehandlungen wie Glühen (Erwärmen zur Spannungsentlastung) erforderlich.

Anpassung der Temperaturstrategie an Ihr Ziel

Ihr Ansatz zur Temperaturkontrolle sollte ausschließlich von den gewünschten Eigenschaften der Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf großflächiger Formgebung und geringen Umformkräften liegt: Die Warmumformung ist der richtige Weg, da sie hohe Duktilität und dynamische Rekristallisation nutzt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und einer präzisen Oberflächengüte liegt: Die Kaltumformung ist die überlegene Methode, da die Kaltverfestigung Festigkeit verleiht und der Prozess enge Toleranzen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Bauteilzuverlässigkeit und Langlebigkeit liegt: Eine präzise Temperaturkontrolle während des gesamten Prozesses und bei der Nachbehandlung wie Glühen oder Anlassen ist unerlässlich, um Defekte zu vermeiden.

Letztendlich bedeutet die Beherrschung der Temperatureinflüsse, die Metallurgie selbst zu beherrschen.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Wesentliche Auswirkung auf das Metall | Hauptergebnis |

|---|---|---|---|

| Warmumformung | Über Rekristallisation | Dynamische Rekristallisation | Hohe Duktilität, große Formänderungen |

| Kaltumformung | Unter Rekristallisation | Kaltverfestigung | Hohe Festigkeit, präzise Oberfläche |

| Überhitzung | Übermäßig hoch | Kornwachstum, Oxidation | Geschwächte Struktur, Oberflächenzunder |

| Unzureichende Erwärmung | Nahe Rekristallisation | Oberflächenrisse, hohe Kraft | Defekte, schlechte Kornstruktur |

Optimieren Sie Ihren Metallbearbeitungsprozess mit KINTEK

Präzise Temperaturkontrolle ist der Schlüssel zur Erzielung der gewünschten Festigkeit, Duktilität und Mikrostruktur in Ihren Metallkomponenten. Unabhängig davon, ob Ihr Ziel die großflächige Formgebung durch Warmumformung oder die Erzielung hoher Festigkeit durch Kaltumformung ist, ist die richtige Laborausrüstung für die Prozessentwicklung und Qualitätskontrolle unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Metallurgie- und Materialwissenschaftslaboren. Unsere Öfen und Temperaturregelsysteme helfen Ihnen, Metallbearbeitungsprozesse genau zu simulieren und zu analysieren, um Defekte zu vermeiden und die Zuverlässigkeit der Komponenten zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen Ihnen helfen können, Temperaturvariablen zu beherrschen und Ihre Ergebnisse in der Metallbearbeitung zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum einen Wasserbad-Schüttler bei der anaeroben Vergärung verwenden? Optimierung der Wechselwirkung von Graphenoxid und Eisen

- Was ist ein Vakuumkessel? Ein sichereres, effizienteres Heizsystem erklärt

- Welche Rolle spielt ein Schüttelinkubator bei der Kultivierung von Pilzmyzel? Steigern Sie die Effizienz Ihrer Biomassevorbehandlung

- Was sind die Herausforderungen der Pyrolyse? Überwindung wirtschaftlicher, technischer und chemischer Hürden

- Was sind die kritischen Funktionen von hochreinem Stickstoff während des Biomassepyrolyseprozesses? Verbesserung der Produktintegrität

- Warum werden KBr und NaCl in der IR-Spektroskopie verwendet? Erzielen Sie klare, genaue Probenanalysen

- Was ist die Maßeinheit für die Schichtdicke? Mikrometer (μm) und Nanometer (nm) erklärt

- Was sind die Nachteile der Pyrolyse? Die hohen Kosten und verborgenen Herausforderungen der Umwandlung von Abfall in Energie