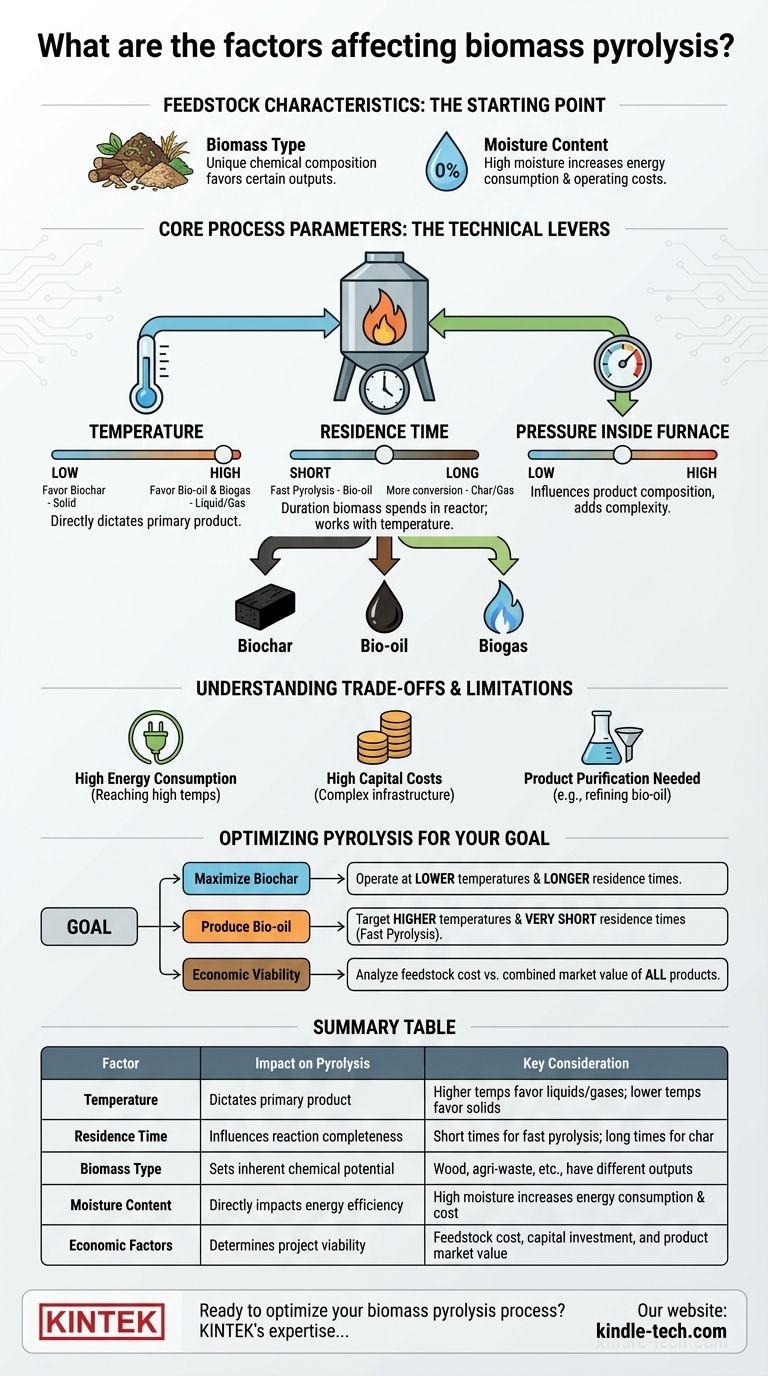

Der Erfolg der Biomassepyrolyse hängt von einem präzisen Gleichgewicht mehrerer Schlüsselfaktoren ab. Die Effizienz und das Endergebnis des Prozesses werden direkt durch die physikalischen Eigenschaften des Biomasse-Ausgangsmaterials, wie Art und Feuchtigkeitsgehalt, sowie durch die Betriebsparameter des Reaktors, einschließlich Temperatur, Druck und Verweilzeit, gesteuert.

Die technischen Parameter der Pyrolyse bestimmen die Produktausbeuten, aber die allgemeine wirtschaftliche Tragfähigkeit eines Projekts hängt ebenso stark von Faktoren außerhalb des Reaktors ab, wie den Rohstoffkosten, den Investitionskosten und dem Marktwert des entstehenden Bioöls, der Biokohle und des Biogases.

Kernprozessparameter: Die technischen Stellschrauben

Die Steuerung der Bedingungen im Pyrolyseofen ist der direkteste Weg, das Ergebnis zu beeinflussen. Jeder Parameter wirkt als Hebel, um das Gleichgewicht zwischen den verschiedenen Endprodukten zu verschieben.

Die Rolle der Temperatur

Die Temperatur ist wohl der kritischste Faktor bei der Pyrolyse. Sie bestimmt direkt das primäre Produkt, das Sie erhalten werden.

Niedrigere Temperaturen begünstigen tendenziell die Produktion fester Biokohle. Höhere Temperaturen spalten die komplexen organischen Moleküle gründlicher auf und erhöhen die Ausbeute an flüssigem Bioöl und Biogas.

Verweilzeit

Die Verweilzeit ist die Dauer, die die Biomasse im heißen Reaktor verbringt. Sie arbeitet zusammen mit der Temperatur.

Längere Verweilzeiten ermöglichen es den thermischen Reaktionen, weiter voranzuschreiten, wodurch mehr von der festen Masse in Flüssigkeiten und Gase umgewandelt wird. Kürzere Zeiten werden oft bei der „Schnellpyrolyse“ verwendet, um den Ausstoß von flüssigem Bioöl zu maximieren, bevor es weiter zerfallen kann.

Druck im Ofen

Während Temperatur und Verweilzeit die primären Steuergrößen sind, spielt auch der Druck eine Rolle. Der Betrieb bei höheren Drücken kann die Zusammensetzung der entstehenden Produkte beeinflussen, obwohl dies die Komplexität und die Kosten der Systemkonstruktion erhöht.

Eigenschaften des Rohmaterials: Der Ausgangspunkt

Der Prozess beginnt lange bevor die Biomasse in den Reaktor gelangt. Die Beschaffenheit Ihres Inputmaterials bildet die Grundlage für alles Weitere.

Biomasseart

Verschiedene Arten von Biomasse (z. B. Holzhackschnitzel, landwirtschaftliche Abfälle, Gülle) weisen einzigartige chemische Zusammensetzungen auf. Diese inhärente Zusammensetzung wird die Produktion bestimmter Ergebnisse gegenüber anderen auf natürliche Weise begünstigen.

Feuchtigkeitsgehalt

Ein hoher Feuchtigkeitsgehalt ist ein erheblicher Effizienzkiller. Ein großer Teil der Prozessenergie muss allein dafür aufgewendet werden, Wasser abzukochen, bevor die Pyrolyse überhaupt beginnen kann, was den Energieverbrauch und die Betriebskosten erhöht.

Kompromisse und Einschränkungen verstehen

Die Biomassepyrolyse ist eine leistungsstarke Technologie, aber sie ist nicht ohne Herausforderungen. Eine realistische Bewertung erfordert das Verständnis ihrer inhärenten Schwächen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der für die Pyrolyse erforderlichen hohen Temperaturen erfordert einen erheblichen Energieeinsatz. Ein Teil des produzierten Biogases wird oft zur Beheizung der Kammer verwendet, aber es fallen immer noch erhebliche Nettoenergiekosten an.

Hohe Investitionskosten

Eine Biomassepyrolyseanlage ist ein komplexes System, das aus Zuführungs-, Pyrolyse-, Austrags- und Emissionsreinigungslinien besteht. Diese Infrastruktur erfordert eine hohe anfängliche Kapitalinvestition.

Die Notwendigkeit der Produktreinigung

Die Ergebnisse der Pyrolyse sind nicht immer sofort einsatzbereit. Das flüssige Bioöl beispielsweise ist oft sauer und instabil und erfordert eine weitere kostspielige Raffination, bevor es als Kraftstoff verwendet werden kann.

Optimierung der Pyrolyse für Ihr Ziel

Die „beste“ Art, einen Pyrolyseprozess durchzuführen, hängt vollständig von Ihrem gewünschten Ergebnis ab. Das Ausbalancieren der technischen und wirtschaftlichen Faktoren ist der Schlüssel zu einem erfolgreichen Projekt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Betreiben Sie den Prozess bei niedrigeren Temperaturen und möglicherweise längeren Verweilzeiten, um die Feststoff-Karbonisierung zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bioöl als Kraftstoff liegt: Zielen Sie auf höhere Temperaturen und sehr kurze Verweilzeiten (Schnellpyrolyse), aber planen Sie die erheblichen Kosten für die nachgeschaltete Raffination ein.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Tragfähigkeit liegt: Führen Sie eine gründliche Analyse der Beschaffungskosten für das Rohmaterial im Verhältnis zum kombinierten Marktwert aller potenziellen Produkte – Biokohle, Bioöl und Biogas – durch.

Die Beherrschung des Zusammenspiels dieser Faktoren verwandelt Biomasse von einem einfachen Rohmaterial in eine wertvolle Energie- und Produktquelle.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Pyrolyse | Wichtige Überlegung |

|---|---|---|

| Temperatur | Bestimmt das primäre Produkt (Biokohle, Bioöl oder Biogas) | Höhere Temperaturen begünstigen Flüssigkeiten/Gase; niedrigere Temperaturen begünstigen Feststoffe |

| Verweilzeit | Beeinflusst den Grad der Reaktionsvollständigkeit | Kurze Zeiten für Schnellpyrolyse (Bioöl); lange Zeiten für Kohle |

| Biomasseart | Legt das inhärente chemische Potenzial fest | Holz, landwirtschaftliche Abfälle usw. haben unterschiedliche Ergebnisse |

| Feuchtigkeitsgehalt | Wirkt sich direkt auf die Energieeffizienz aus | Hohe Feuchtigkeit erhöht den Energieverbrauch und die Kosten |

| Wirtschaftliche Faktoren | Bestimmt die Projekttragfähigkeit | Rohstoffkosten, Investitionskosten und Produktmarktwert |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren? Die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, die Schlüsselfaktoren – von der Temperaturregelung bis zur Rohstoffanalyse – präzise zu steuern, um Ihre Ausbeuten an Bioöl, Biokohle und Biogas zu maximieren. Kontaktieren Sie noch heute unsere Laborexperten, um zu besprechen, wie unsere Lösungen Ihre Forschung verbessern und die wirtschaftliche Tragfähigkeit Ihres Projekts steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess