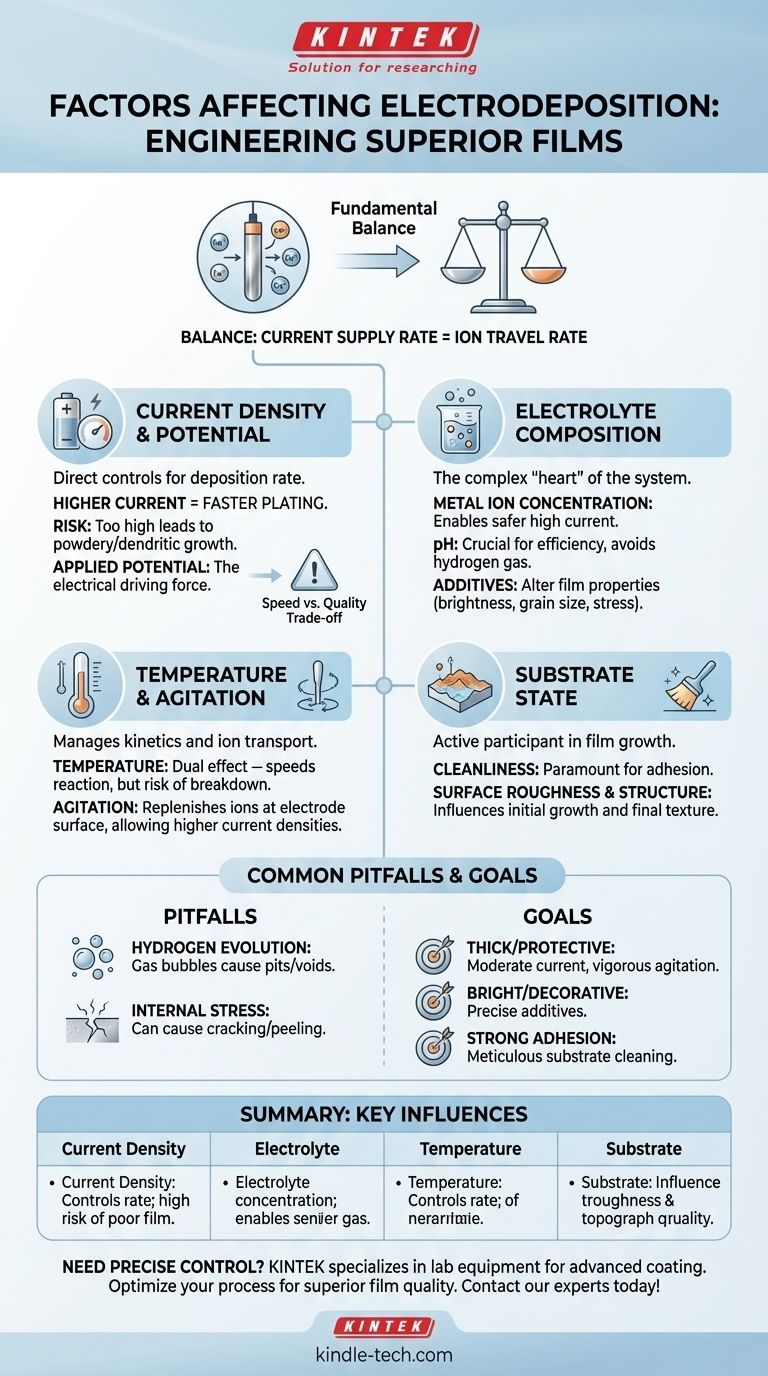

Im Kern werden die Qualität und die Eigenschaften eines durch Elektroabscheidung erzeugten Films durch vier Hauptfaktoren gesteuert: Stromdichte, Elektrolytzusammensetzung, Temperatur und den physikalischen Zustand des Substrats. Diese Variablen wirken zusammen, um die Abscheidungsrate, die Struktur der endgültigen Beschichtung und deren Haftung an der Oberfläche zu bestimmen.

Der Erfolg jedes Elektroabscheidungsprozesses hängt von einem grundlegenden Gleichgewicht ab: Die Rate, mit der Sie elektrischen Strom zuführen, muss mit der Rate übereinstimmen, mit der Metallionen durch den Elektrolyten zur Elektrodenoberfläche gelangen können. Wenn dieses Gleichgewicht gestört wird, verschlechtert sich die Beschichtungsqualität rapide.

Die Rolle von Strom und Potential

Die von Ihnen angelegten elektrischen Parameter sind die direktesten Kontrollen, die Sie über die Abscheidungsrate haben. Sie wirken als Motor, der den gesamten Prozess antreibt.

Stromdichte: Das Abscheidungstempo

Die Stromdichte, gemessen in Ampere pro Quadratzentimeter (A/cm²), bestimmt direkt, wie schnell sich der Metallfilm aufbaut. Eine höhere Stromdichte bewirkt, dass mehr Metallionen pro Zeiteinheit abgeschieden werden, was die Abscheidungsgeschwindigkeit erhöht.

Das Risiko der Überschreitung der Grenze

Es gibt jedoch eine kritische Grenze. Wenn die Stromdichte zu hoch ist, werden Ionen an der Elektrode schneller verbraucht, als sie aus dem Elektrolyten nachgeliefert werden können. Dies führt zu minderwertigen, pulverigen oder dendritischen (baumartigen) Wuchsformen anstelle eines glatten, dichten Films.

Angelegtes Potential als treibende Kraft

Das angelegte Potential (Spannung) ist die elektrische Kraft, die den Strom antreibt. In vielen Systemen steuern Sie das Potential und messen den resultierenden Strom. Das erforderliche Potential wird vom gesamten System beeinflusst, einschließlich des Widerstands des Elektrolyten und der spezifischen Reaktionen, die an beiden Elektroden stattfinden.

Der Elektrolyt: Das Herzstück des Systems

Das Elektrolytbad ist weit mehr als nur eine Metallquelle. Seine spezifische Chemie ist wohl der komplexeste und einflussreichste Aspekt des Prozesses.

Metallionenkonzentration

Eine höhere Konzentration der gewünschten Metallionen in der Lösung ermöglicht die sichere Verwendung höherer Stromdichten. Sie gewährleistet eine ständige Versorgung mit Ionen nahe der Elektrodenoberfläche, verhindert eine Verarmung und erhält die Beschichtungsqualität bei schnelleren Abscheidungsraten.

Der kritische Einfluss des pH-Werts

Der pH-Wert des Elektrolytbades ist entscheidend. Er kann die chemische Form der Metallionen beeinflussen und die Effizienz der Abscheidung beeinträchtigen. Ein falscher pH-Wert kann unerwünschte Nebenreaktionen fördern, insbesondere die Entwicklung von Wasserstoffgas.

Additive und Aufheller

Geringe Mengen spezifischer organischer oder anorganischer Verbindungen werden oft dem Elektrolyten zugesetzt. Diese Mittel können die Eigenschaften des Films dramatisch verändern, indem sie die Korngröße steuern, die Helligkeit erhöhen, die Einebnung verbessern und innere Spannungen in der Abscheidung abbauen.

Umwelt- und physikalische Faktoren

Die physikalischen Bedingungen der Abscheidungsumgebung spielen eine wichtige Rolle bei der Steuerung des Ionentransports und der gesamten Reaktionskinetik.

Doppelter Effekt der Temperatur

Eine Erhöhung der Temperatur erhöht im Allgemeinen die Leitfähigkeit des Elektrolyten und beschleunigt die Reaktionsraten, was vorteilhaft sein kann. Übermäßig hohe Temperaturen können jedoch auch den Abbau von Additiven beschleunigen oder die Rate unerwünschter Nebenreaktionen erhöhen.

Agitation und Massentransport

Das Rühren des Elektrolyten, entweder mechanisch oder durch Lösungsfluss, ist entscheidend für die Erzielung gleichmäßiger Beschichtungen. Agitation stellt sicher, dass die Elektrolytschicht neben der Elektrode ständig mit Metallionen aufgefüllt wird, was die Verwendung höherer Stromdichten ohne Qualitätseinbußen ermöglicht.

Der Einfluss des Substrats

Die zu beschichtende Oberfläche, das Substrat, ist kein passiver Teilnehmer. Seine Sauberkeit ist für eine gute Haftung von größter Bedeutung. Darüber hinaus können die Oberflächenrauheit und die Kristallstruktur des Materials die Anfangsphasen des Filmwachstums und die endgültige Textur der Beschichtung beeinflussen.

Häufige Fehler, die es zu vermeiden gilt

Das Erreichen einer perfekten Beschichtung erfordert die Bewältigung einer Reihe gängiger Kompromisse und potenzieller Fehlerquellen.

Geschwindigkeit vs. Qualität

Der grundlegendste Kompromiss besteht zwischen der Abscheidungsgeschwindigkeit und der Qualität des resultierenden Films. Das Streben nach schnellerer Abscheidung durch Erhöhung der Stromdichte geht fast immer auf Kosten von Glätte, Dichte und Haftung, wenn andere Faktoren nicht zur Kompensation angepasst werden.

Wasserstoffentwicklung

Eine häufige und sehr störende Nebenreaktion ist die Reduktion von Wasser oder H+-Ionen zur Bildung von Wasserstoffgas. Dieser Prozess verbraucht Strom, der sonst für die Metallabscheidung verwendet würde, und senkt die Effizienz. Schlimmer noch, die Gasblasen, die sich an der Oberfläche bilden, erzeugen Poren und Hohlräume, die die Integrität der Beschichtung erheblich beeinträchtigen.

Innere Spannung

Während ein Film abgeschieden wird, können sich innere Spannungen entwickeln, entweder Druck- oder Zugspannungen. Hohe Spannungen können dazu führen, dass die Beschichtung reißt, vom Substrat abplatzt oder sogar das Substrat selbst verformt. Dies wird oft durch sorgfältige Auswahl von Additiven und Betriebsbedingungen gesteuert.

Die richtige Wahl für Ihr Ziel treffen

Durch die bewusste Steuerung dieser Faktoren können Sie einen Film mit spezifischen Eigenschaften entwickeln.

- Wenn Ihr Hauptaugenmerk auf einer dicken, schützenden Beschichtung liegt: Priorisieren Sie eine moderate Stromdichte mit kräftiger Agitation, um eine stetige, ununterbrochene Versorgung mit Metallionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem hellen, dekorativen Finish liegt: Ihre Kontrolle über den Elektrolyten, insbesondere die präzise Mischung von Additiven und Aufhellern, wird der kritischste Faktor sein.

- Wenn Ihr Hauptaugenmerk auf starker Haftung für Leistungsanwendungen liegt: Eine sorgfältige Substratreinigung und Oberflächenvorbereitung sind nicht verhandelbare Voraussetzungen für den Erfolg.

Durch die systematische Steuerung dieser miteinander verbundenen Variablen können Sie von der bloßen Beschichtung einer Oberfläche zu einer echten Materialentwicklung mit genau den Eigenschaften übergehen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Schlüsseleinfluss auf die Elektroabscheidung |

|---|---|

| Stromdichte | Steuert die Abscheidungsrate; zu hohe Werte führen zu schlechten, pulverigen Filmen. |

| Elektrolytzusammensetzung | Bestimmt die Metallionenversorgung, den pH-Wert und die Additivwirkungen. |

| Temperatur | Beeinflusst die Reaktionskinetik und die Elektrolytleitfähigkeit. |

| Substratzustand | Beeinflusst das anfängliche Filmwachstum, die Haftung und die endgültige Textur. |

Benötigen Sie eine präzise Kontrolle über Ihren Elektroabscheidungsprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Materialbeschichtungsanwendungen. Unsere Lösungen helfen Ihnen, Stromdichte, Elektrolytzusammensetzung und Temperatur für überragende Filmqualität, Haftung und Leistung zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsherausforderungen Ihres Labors unterstützen können!

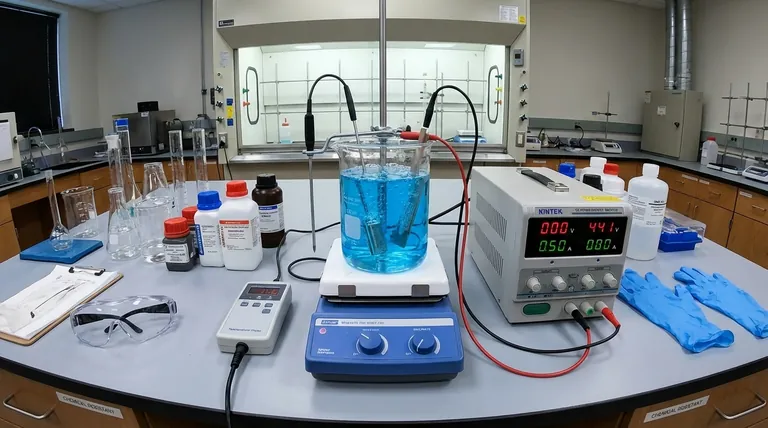

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Platinblechelektrode für Labor- und Industrieanwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant