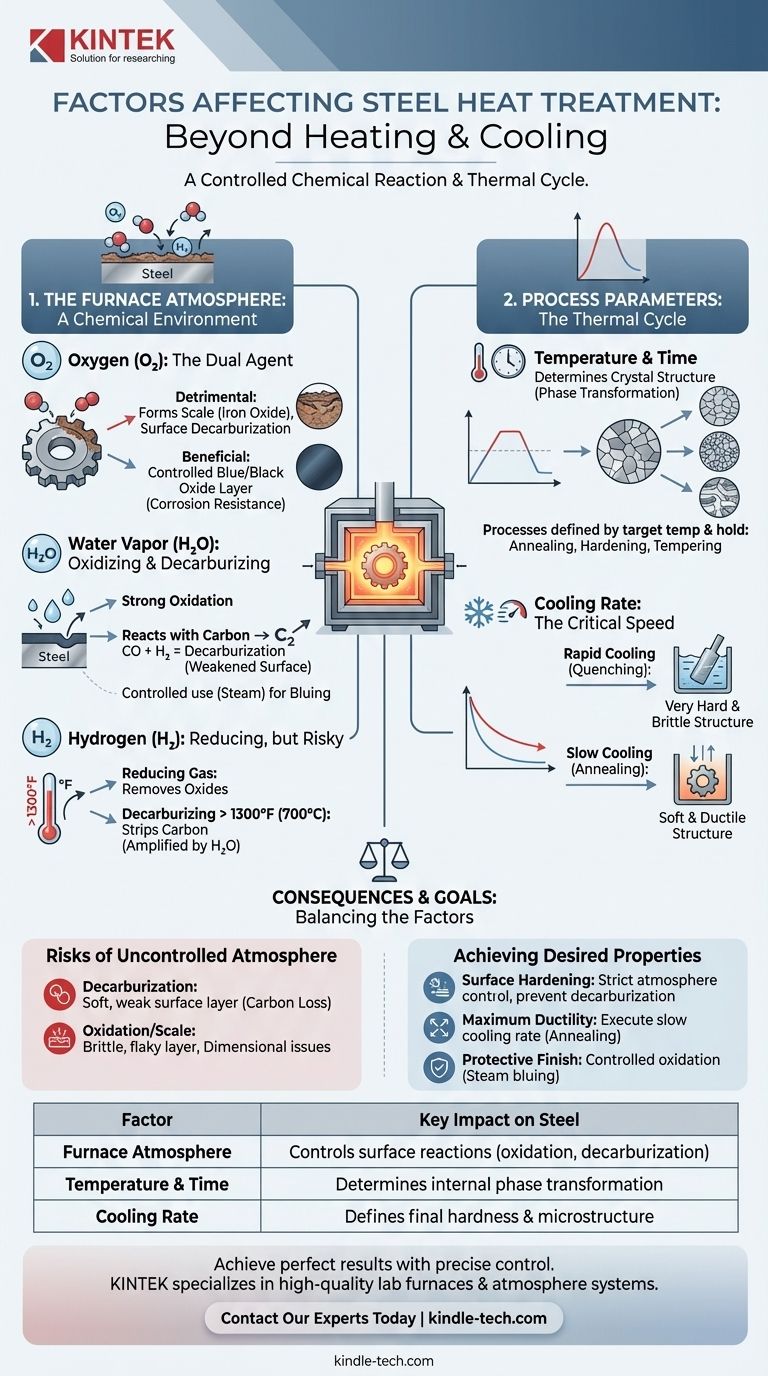

Im Kern wird der Erfolg jeder Stahlwärmebehandlung durch zwei primäre Faktorenkategorien bestimmt: den spezifischen thermischen Zyklus (Heiztemperatur, Zeit und Abkühlgeschwindigkeit) und die chemische Zusammensetzung der Ofenatmosphäre. Die Atmosphäre, bestehend aus Gasen wie Sauerstoff, Wasserstoff und Wasserdampf, reagiert aktiv mit der Stahloberfläche und verändert deren Eigenschaften grundlegend.

Wärmebehandlung ist nicht nur ein Prozess des Erhitzens und Abkühlens; es ist eine kontrollierte chemische Reaktion. Die Gase im Ofen sind aktive Bestandteile, nicht nur eine inerte Umgebung, und die Steuerung ihrer Auswirkungen ist der Schlüssel zur Erzielung der gewünschten Materialeigenschaften und zur Vermeidung von Defekten.

Die kritische Rolle der Ofenatmosphäre

Die Umgebung, die den Stahl während des Erhitzens umgibt, ist chemisch reaktiv und hat einen direkten, signifikanten Einfluss auf das Endprodukt. Das Verständnis der Rolle jedes Gases ist für die Prozesskontrolle unerlässlich.

Die Dualität des Sauerstoffs

Sauerstoff ist ein hochreaktives Gas, das sowohl nützlich als auch schädlich sein kann. Seine primäre Wirkung ist die Reaktion mit dem Eisen im Stahl zur Bildung von Eisenoxid, allgemein bekannt als Zunder.

Diese Zunderbildung kann unerwünscht sein, da sie die Teilabmessungen und die Oberflächengüte verändert. Darüber hinaus kann Sauerstoff eine Oberflächenentkohlung verursachen, indem er mit dem Kohlenstoff aus dem Stahl reagiert und ihn entfernt, was zu einer weicheren Oberflächenschicht führt.

In einigen Prozessen wird Sauerstoff jedoch absichtlich eingesetzt. Eine kontrollierte Oberflächenoxidation, oft mit Dampf erreicht, kann eine schützende und ästhetisch ansprechende blaue oder schwarze Oxidschicht erzeugen, die die Korrosionsbeständigkeit verbessert.

Der Einfluss von Wasserdampf

Wasserdampf (H₂O) ist bei Wärmebehandlungstemperaturen ein starkes Oxidationsmittel. Er oxidiert leicht das Eisen auf der Stahloberfläche.

Entscheidend ist, dass er auch mit dem Kohlenstoff im Stahl reagiert und Kohlenmonoxid (CO) und Wasserstoff (H₂) bildet. Diese Reaktion ist eine wesentliche Ursache für die Entkohlung, die die Oberfläche schwächt.

Wie bei Sauerstoff kann dieser Effekt genutzt werden. Dampf wird oft als Bläuemittel verwendet, um absichtlich eine dünne, kontrollierte Oxidschicht auf Bauteilen wie Motorblechen zu erzeugen.

Wasserstoffs reduzierende und entkohlende Wirkung

Wasserstoff ist primär ein reduzierendes Gas, was bedeutet, dass er Oxide reduziert und entfernt. Zum Beispiel kann er Eisenoxid wieder zu Eisen reduzieren.

Bei Temperaturen über etwa 700 °C (1300 °F) hat Wasserstoff jedoch eine starke entkohlende Wirkung auf Stahl, indem er Kohlenstoff von der Oberfläche entfernt. Dieser Effekt wird durch die Anwesenheit von Wasserdampf verstärkt. Unterhalb dieser Temperatur ist sein entkohlendes Potenzial vernachlässigbar.

Verständnis der Kompromisse und inhärenten Risiken

Die Steuerung der Ofenatmosphäre ist ein Balanceakt. Ein Versäumnis, diese chemischen Reaktionen zu steuern, führt zu häufigen und kostspieligen Materialfehlern.

Das allgegenwärtige Risiko der Entkohlung

Entkohlung ist der Verlust von Kohlenstoffgehalt von der Oberfläche des Stahls. Dies erzeugt eine weiche, schwache Außenschicht auf einem Bauteil, das eigentlich hart sein sollte.

Dies ist ein großer Fehlergrund, da die Verschleißfestigkeit und Dauerfestigkeit des Bauteils von einer harten, kohlenstoffreichen Oberfläche abhängen. Sie wird hauptsächlich durch Reaktionen mit Sauerstoff, Wasserdampf und Hochtemperaturwasserstoff verursacht.

Das Problem von Oxidation und Zunder

Zunder (Eisenoxid) ist das sichtbarste Nebenprodukt einer unkontrollierten Atmosphäre. Diese spröde, schuppige Schicht kann nachfolgende Fertigungsschritte wie Bearbeitung oder Beschichtung beeinträchtigen.

Übermäßige Zunderbildung kann auch zu Materialverlust führen, wodurch das Endteil außerhalb der Maßtoleranz liegt. Die Vermeidung unerwünschter Zunderbildung erfordert die Minimierung der Anwesenheit oxidierender Gase wie Sauerstoff und Wasserdampf.

Prozessparameter: Temperatur, Zeit und Abkühlung

Neben der Atmosphäre sind die physikalischen Parameter des Wärmebehandlungszyklus die grundlegendsten Faktoren überhaupt.

Temperatur und Haltezeit bei Temperatur

Die Temperatur, auf die der Stahl erhitzt wird, bestimmt seine Kristallstruktur (Phase). Das Halten des Stahls bei dieser Temperatur für eine bestimmte Dauer ermöglicht, dass diese Umwandlung im gesamten Material stattfindet.

Verschiedene Prozesse, wie Glühen (Erweichen), Härten und Anlassen (Reduzierung der Sprödigkeit), sind alle durch einzigartige Zieltemperaturen und Haltezeiten definiert.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der der Stahl von seiner Behandlungstemperatur abgekühlt wird, ist wohl der kritischste Faktor bei der Bestimmung seiner endgültigen Härte und Mikrostruktur.

Abschrecken oder schnelles Abkühlen in einem Medium wie Wasser oder Öl, fixiert den Stahl in einer sehr harten und spröden Struktur. Im Gegensatz dazu ermöglicht langsames Abkühlen, wie beim Glühen, dass sich die Struktur in eine weiche und duktile Form umwandelt.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Faktoren Sie am sorgfältigsten priorisieren und kontrollieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie müssen die Ofenatmosphäre streng kontrollieren, um Entkohlung zu verhindern, und in Prozessen wie dem Aufkohlen die Atmosphäre aktiv nutzen, um Kohlenstoff an die Oberfläche abzugeben.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Duktilität (Erweichen) liegt: Ihre Aufmerksamkeit sollte auf der korrekten langsamen Abkühlgeschwindigkeit von der Glühtemperatur liegen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer schützenden Oberflächengüte liegt: Sie müssen absichtlich ein Oxidationsmittel wie Dampf bei einer präzisen Temperatur einführen, um eine kontrollierte Oxidschicht zu erzeugen.

Die Beherrschung der Wärmebehandlung bedeutet, die kontrollierte Manipulation der Chemie und Struktur von Stahl durch thermische Energie und atmosphärische Reaktionen zu beherrschen.

Zusammenfassungstabelle:

| Faktor | Wichtige Auswirkung auf Stahl |

|---|---|

| Ofenatmosphäre | Steuert Oberflächenreaktionen (Oxidation, Entkohlung) |

| Temperatur & Zeit | Bestimmt die innere Phasenumwandlung des Stahls |

| Abkühlgeschwindigkeit | Definiert die endgültige Härte und Mikrostruktur (z.B. Abschrecken vs. Glühen) |

Erzielen Sie jedes Mal perfekte Wärmebehandlungsergebnisse. Die richtige Laborausrüstung ist entscheidend für eine präzise Kontrolle der Ofenatmosphäre und der thermischen Zyklen. KINTEK ist spezialisiert auf hochwertige Laboröfen, Atmosphärenkontrollsysteme und Verbrauchsmaterialien, die den hohen Anforderungen von Metallurgie- und Materialprüflaboren gerecht werden.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Entkohlung zu verhindern, Zunderbildung zu kontrollieren und Ihre gewünschten Materialeigenschaften konsistent zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2