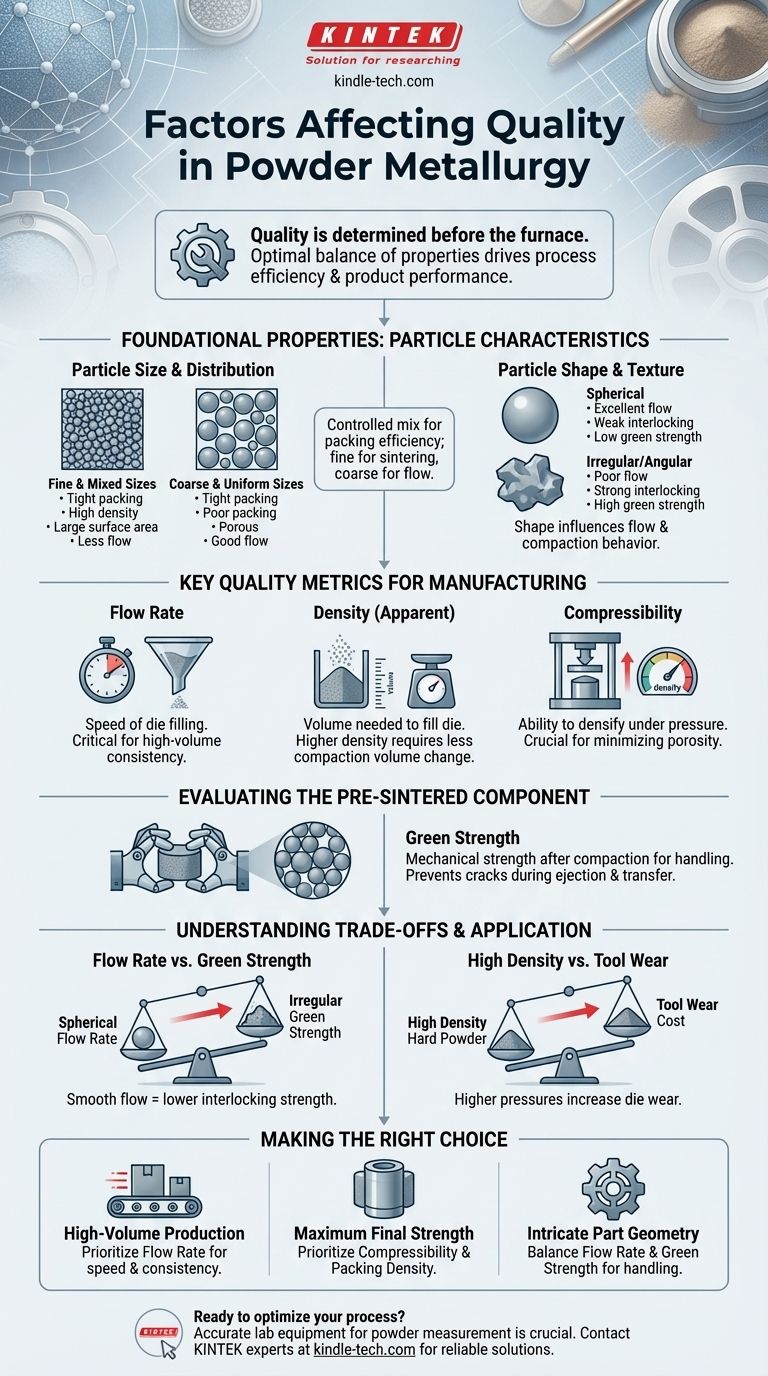

In der Pulvermetallurgie wird die Qualität eines Bauteils bestimmt, bevor der Ofen überhaupt aufgeheizt wird. Die entscheidenden Faktoren, die die Qualität eines Metallpulvers definieren, sind seine Fließfähigkeit, Dichte, Kompressibilität und die Grünfestigkeit des verdichteten Teils. Diese miteinander verbundenen Eigenschaften bestimmen die Effizienz Ihres Herstellungsprozesses und die Leistung des Endprodukts.

Die größte Herausforderung bei der Pulverauswahl besteht nicht darin, ein Pulver mit einer perfekten Eigenschaft zu finden, sondern ein Pulver mit dem optimalen Gleichgewicht der Eigenschaften zu wählen, das zu Ihrem spezifischen Herstellungsprozess und den Anforderungen an das Endbauteil passt.

Die grundlegenden Eigenschaften: Partikelcharakteristika

Die primären Qualitätsmetriken, die wir messen, sind alle Konsequenzen grundlegenderer Partikeleigenschaften. Das Verständnis dieser Eigenschaften ermöglicht tiefere Einblicke in das Pulververhalten.

Partikelgröße und -verteilung

Die Größe einzelner Pulverpartikel und die statistische Verteilung dieser Größen sind von größter Bedeutung. Ein Pulver mit einer kontrollierten Mischung von Partikelgrößen kann effizienter gepackt werden, was zu einer höheren Dichte führt.

Feine Pulver bieten eine größere Oberfläche, was das Sintern unterstützen kann, aber sie können schlecht fließen. Grobe Pulver fließen im Allgemeinen gut, können aber zu einer poröseren Endstruktur führen.

Partikelform und -textur

Die Partikelform beeinflusst maßgeblich das Verhalten des Pulvers in der Masse. Kugelförmige Partikel neigen zu einer ausgezeichneten Fließfähigkeit, können sich aber während der Verdichtung nicht gut miteinander verbinden, was zu einer geringeren Festigkeit vor dem Sintern führt.

Unregelmäßige oder kantige Partikel zeigen das entgegengesetzte Verhalten. Ihre Form erzeugt eine stärkere Verzahnung, was zu einer höheren Festigkeit nach der Verdichtung führt, aber diese gleiche Rauheit kann den Fluss behindern.

Wichtige Qualitätsmetriken für die Fertigung

Dies sind die praktischen, messbaren Eigenschaften, die direkt beeinflussen, wie ein Pulver in Produktionsmaschinen funktioniert.

Fließfähigkeit: Der Herzschlag der Produktion

Die Fließfähigkeit ist die Zeit, die eine Standardmasse Pulver benötigt, um durch einen kalibrierten Trichter zu fließen. Dies ist ein direktes Maß für die Fähigkeit des Pulvers, eine Matrizenkavität schnell und konsistent zu füllen.

Eine schlechte Fließfähigkeit führt zu einer inkonsistenten Matrizenfüllung, was zu Dichteschwankungen, Bauteilfehlern und einer reduzierten Produktionsgeschwindigkeit führt. Sie ist einer der kritischsten Faktoren für die Großserienfertigung.

Dichte: Der Ausgangspunkt für Festigkeit

In diesem Zusammenhang bewerten wir die Schüttdichte – die Dichte von losem, unverdichtetem Pulver. Dieser Wert bestimmt das Volumen des Pulvers, das zum Füllen der Matrize benötigt wird, um das gewünschte Bauteilgewicht zu erreichen.

Eine höhere Schüttdichte ist oft wünschenswert, da sie eine geringere Volumenänderung während der Verdichtung erfordert, was die Maßhaltigkeit des Endbauteils verbessern kann.

Kompressibilität: Formgebung des Bauteils

Die Kompressibilität ist das Maß für die Fähigkeit des Pulvers, sich unter Druck zu verdichten. Sie wird bewertet, indem die Dichte des verdichteten Teils gegen den angewendeten Druck aufgetragen wird.

Ein Pulver mit hoher Kompressibilität kann eine hohe "Gründichte" (die Dichte nach dem Pressen, aber vor dem Sintern) erreichen. Dies ist entscheidend, um die Porosität zu minimieren und eine hohe Festigkeit im endgültigen gesinterten Bauteil zu erzielen.

Bewertung des vorgesinterten Bauteils

Nach der Verdichtung muss das Bauteil die Handhabung überstehen, bevor es den Sinterofen erreicht.

Grünfestigkeit: Handhabung und Haltbarkeit

Die Grünfestigkeit ist die mechanische Festigkeit des Bauteils nach der Verdichtung, aber bevor es gesintert wurde. Sie ist ein direktes Ergebnis der Partikelverzahnung und des Kaltverschweißens, das unter Druck stattfindet.

Eine ausreichende Grünfestigkeit ist unerlässlich, um zu verhindern, dass das Bauteil beim Auswerfen aus der Matrize und beim Transport zum Sinterofen reißt oder bricht. Diese Eigenschaft wird stark von der Partikelform und der Kompressibilität des Pulvers beeinflusst.

Die Kompromisse verstehen

Die Auswahl eines Pulvers ist eine Übung im Ausgleich widerstreitender Eigenschaften. Kein einzelnes Pulver zeichnet sich in allen Bereichen gleichzeitig aus.

Fließfähigkeit vs. Grünfestigkeit

Der Konflikt zwischen diesen beiden Eigenschaften ist ein klassischer Kompromiss. Die glatten, kugelförmigen Partikel, die eine ausgezeichnete Fließfähigkeit bieten, verzahnen sich nicht effektiv, was zu einer geringeren Grünfestigkeit führt. Umgekehrt neigen unregelmäßige Partikel, die eine hohe Grünfestigkeit erzeugen, dazu, schlecht zu fließen.

Hohe Dichte vs. Werkzeugverschleiß

Das Erreichen einer sehr hohen Dichte erfordert oft extrem harte Pulver und hohe Verdichtungsdrücke. Obwohl dies dem Endbauteil zugutekommt, erhöht es den Verschleiß an teuren Matrizen und Werkzeugen erheblich, was die Betriebskosten steigert.

Pulverreinheit und Prozesskontrolle

Während die oben genannten physikalische Eigenschaften des Pulvers selbst sind, ist auch die chemische Reinheit von entscheidender Bedeutung. Das Vorhandensein von Oxiden oder anderen Verunreinigungen kann den Sinterprozess stark hemmen. Deshalb sind Prozesskontrollen, wie die Verwendung einer Schutzgasatmosphäre aus Stickstoff während des Sinterns, genauso wichtig wie die anfängliche Pulverqualität.

Die richtige Wahl für Ihre Anwendung treffen

Das "beste" Pulver hängt vollständig von Ihrem Endziel ab. Nutzen Sie Ihr primäres Ziel, um Ihre Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Priorisieren Sie ein Pulver mit einer ausgezeichneten und konsistenten Fließfähigkeit, um eine gleichmäßige Matrizenfüllung bei hohen Geschwindigkeiten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Endbauteilfestigkeit liegt: Wählen Sie ein Pulver mit hoher Kompressibilität und einer Partikelgrößenverteilung, die eine hohe Packungsdichte ermöglicht.

- Wenn Ihr Hauptaugenmerk auf komplexen Bauteilgeometrien liegt: Suchen Sie ein Gleichgewicht zwischen guter Fließfähigkeit und hoher Grünfestigkeit, um Defekte beim Auswerfen und Handhaben des Bauteils zu vermeiden.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Pulvereigenschaften, fundierte Entscheidungen zu treffen, die sich direkt auf die Qualität Ihres Produkts und die Effizienz Ihres Prozesses auswirken.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf die Fertigung |

|---|---|

| Fließfähigkeit | Bestimmt die Geschwindigkeit und Konsistenz der Matrizenfüllung für die Großserienproduktion |

| Kompressibilität | Bestimmt die endgültige Bauteildichte und -festigkeit nach dem Pressen |

| Grünfestigkeit | Gewährleistet die Unversehrtheit des Bauteils während der Handhabung vor dem Sintern |

| Partikelgröße & -form | Beeinflusst Packungsdichte, Fließverhalten und Verzahnungsfestigkeit |

Bereit, Ihren pulvermetallurgischen Prozess zu optimieren? Die richtige Laborausrüstung ist entscheidend für die genaue Messung von Pulvereigenschaften wie Fließfähigkeit und Kompressibilität. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborausrüstung und Verbrauchsmaterialien, um Ihnen bei der Auswahl des perfekten Pulvers und der Erzielung überragender Bauteilqualität zu helfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind die Vorteile und Grenzen der Isostatischen Warmpressens? Erreichen Sie ultimative Materialintegrität

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte