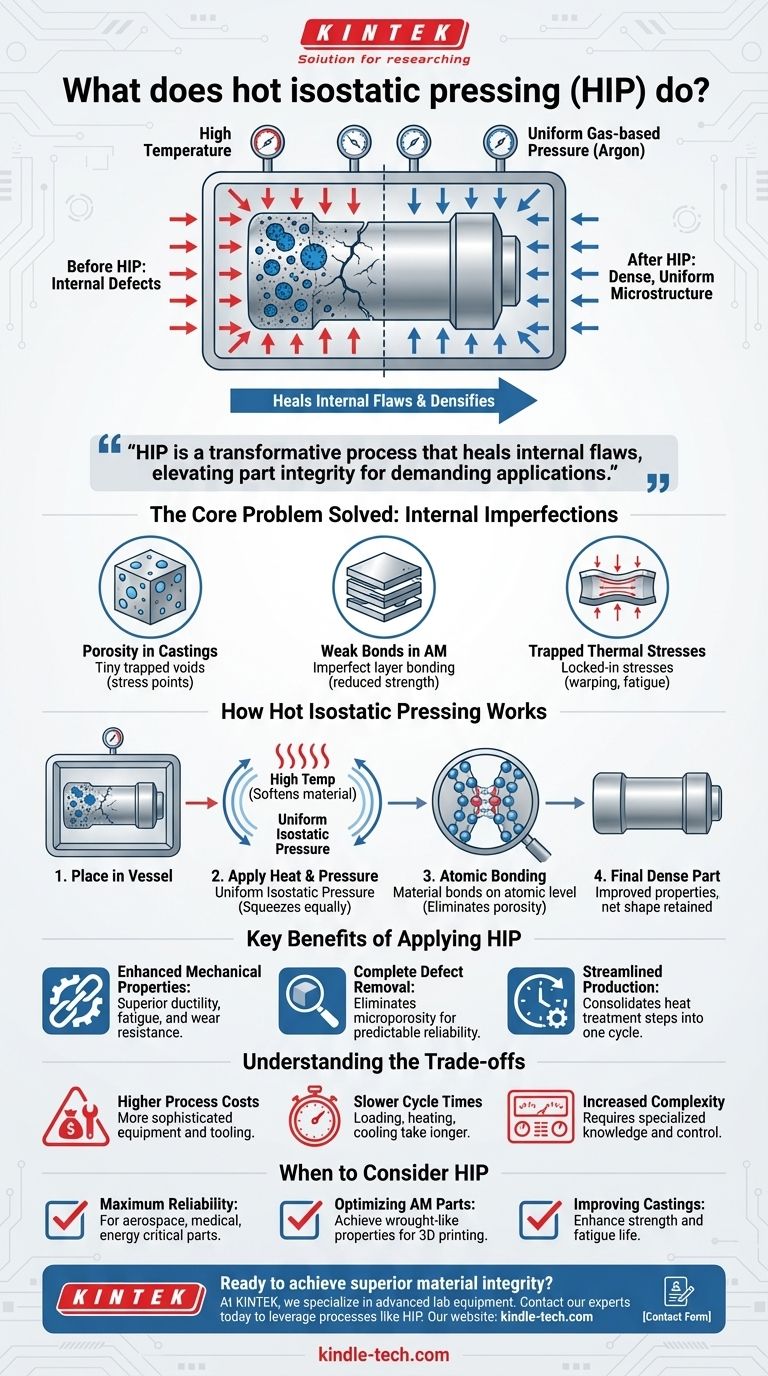

Im Kern ist das Heiß-Isostatische Pressen (HIP) ein Fertigungsverfahren, das hohe Temperaturen und gleichmäßigen, gasbasierten Druck nutzt, um interne Defekte in Metallen und Keramiken zu beseitigen. Es verdichtet Materialien, indem es mikroskopische Hohlräume, wie Poren oder Lücken zwischen Schichten in 3D-gedruckten Teilen, kollabiert. Dies verbessert die mechanischen Eigenschaften des Materials grundlegend, ohne die Gesamtform des Bauteils zu verändern.

Die entscheidende Erkenntnis ist, dass HIP nicht nur eine Oberflächenbehandlung ist; es ist ein transformativer Prozess, der interne Fehler heilt. Durch die Beseitigung der Porosität erhöht es die Integrität eines Teils und macht es deutlich stärker, haltbarer und zuverlässiger für anspruchsvolle Anwendungen.

Das Kernproblem, das HIP löst: Interne Unvollkommenheiten

Viele fortschrittliche Fertigungsverfahren, wie Gießen und additive Fertigung, können mikroskopische interne Fehler hinterlassen. Diese Defekte beeinträchtigen die Leistung und Zuverlässigkeit des Endteils.

Das Problem der Porosität

Porosität bezieht sich auf winzige Hohlräume oder Poren, die während der Materialbildung im Material eingeschlossen sind. Bei Gussteilen oder gesinterten Teilen wirken diese Poren als Spannungskonzentrationspunkte, die Schwachstellen schaffen, an denen Risse entstehen und zu vorzeitigem Versagen führen können.

Schwache Bindungen in der additiven Fertigung

Bei 3D-gedruckten Metallteilen kann die schichtweise Konstruktion zu unvollkommenen Bindungen zwischen den Schichten führen. Dies erzeugt mikroskopische Lücken, die die Gesamtfestigkeit und Duktilität des Bauteils verringern und es weniger widerstandsfähig machen als ein Teil, das aus einem massiven Block desselben Metalls hergestellt wurde.

Eingeschlossene thermische Spannungen

Die Heiz- und Kühlzyklen, die beim Gießen, Sintern und 3D-Drucken inhärent sind, können auch interne thermische Spannungen hervorrufen. Diese eingeschlossenen Spannungen können im Laufe der Zeit Verformungen verursachen oder die Ermüdungslebensdauer des Teils reduzieren.

Wie Heiß-Isostatisches Pressen funktioniert

HIP zielt direkt auf diese internen Fehler ab, indem es ein Teil extremen Bedingungen in einer kontrollierten Umgebung aussetzt. Der Prozess erzeugt eine gleichmäßige, dichte Mikrostruktur.

Kombination von Hitze und Druck

Das Bauteil wird in einen Hochdruckbehälter gelegt, der auf eine hohe Temperatur erhitzt wird, oft knapp unterhalb des Schmelzpunktes des Materials. Diese Hitze macht das Material weich und formbar genug, damit seine innere Struktur umgeformt werden kann.

Anwendung von gleichmäßigem (isostatischem) Druck

Ein inertes Gas, wie Argon, wird dann in den Behälter gepumpt, wodurch ein immenser und perfekt gleichmäßiger Druck aus allen Richtungen entsteht. Dieser "isostatische" Druck ist entscheidend, da er das Teil von allen Seiten gleichmäßig zusammendrückt und die internen Poren und Hohlräume kollabiert, ohne die Nettoform des Teils zu verzerren.

Heilung von Defekten auf mikroskopischer Ebene

Die Kombination aus Hitze und Druck zwingt das Material, sich auf atomarer Ebene mit sich selbst zu verbinden. Dies eliminiert Porosität, verschmilzt Schichten in 3D-gedruckten Teilen und erzeugt eine dichte, gleichmäßige Mikrostruktur, die die Leistung dramatisch verbessert.

Die wichtigsten Vorteile der Anwendung von HIP

Durch die Heilung interner Defekte bietet HIP eine signifikante Verbesserung der Materialeigenschaften und kann sogar den gesamten Produktionsablauf optimieren.

Verbesserte mechanische Eigenschaften

Teile, die HIP durchlaufen, weisen eine überlegene Duktilität, Ermüdungsbeständigkeit und Verschleißfestigkeit auf. Durch die Beseitigung der Schwachstellen, an denen Fehler beginnen, erhöht der Prozess die Fähigkeit des Bauteils, Stress und rauen Betriebsbedingungen standzuhalten, erheblich.

Vollständige Beseitigung von Defekten und Porosität

Der Hauptvorteil ist die Eliminierung von interner Mikroporosität in Gussteilen und gesinterten Komponenten. Dies führt zu einem vollständig dichten Teil mit vorhersagbaren und zuverlässigen Materialeigenschaften.

Optimierte Produktionsschritte

HIP kann auch zur Konsolidierung von Fertigungsschritten eingesetzt werden. Es kann Wärmebehandlung, Abschrecken und Alterungsprozesse in einem einzigen Zyklus kombinieren, wodurch die Gesamtproduktionszeit und -komplexität reduziert werden.

Die Kompromisse verstehen

Obwohl hochwirksam, ist HIP ein spezialisiertes Verfahren mit spezifischen Überlegungen, die es für nicht jede Anwendung geeignet machen.

Höhere Prozesskosten

Im Vergleich zu einfacheren Methoden wie dem uniaxialen Pressen erfordert HIP anspruchsvollere Geräte, was zu höheren Werkzeug- und Betriebskosten führt.

Längere Zykluszeiten

Der Prozess des Ladens, Erhitzens, Unterdrucksetzens und Abkühlens des Behälters ist von Natur aus langsamer als viele herkömmliche Pressverfahren. Dies kann zu einem geringeren Durchsatz und längeren Lieferzeiten führen.

Erhöhte Prozesskomplexität

Der Betrieb von HIP-Anlagen erfordert spezialisiertes Wissen und präzise Kontrolle über Temperatur- und Druckparameter, was eine Schicht technischer Komplexität zum Fertigungsablauf hinzufügt.

Wann Heiß-Isostatisches Pressen in Betracht gezogen werden sollte

Die Entscheidung, HIP zu verwenden, hängt vollständig von den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit für kritische Komponenten liegt: HIP ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, Medizin oder Energie, wo ein Teileversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Optimierung additiv gefertigter Teile liegt: HIP ist der Schlüssel zur Erzielung mechanischer Eigenschaften, die mit denen von Schmiedematerialien vergleichbar sind, und erschließt das volle Potenzial des 3D-Drucks.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Leistung von Metallgussteilen liegt: Verwenden Sie HIP, um interne Porosität zu eliminieren und so die Festigkeit und Ermüdungslebensdauer von Gussteilen zu verbessern.

Letztendlich ist das Heiß-Isostatische Pressen die definitive Methode, um die höchstmögliche Materialintegrität von innen heraus zu erreichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Was HIP bewirkt |

|---|---|

| Kernprozess | Wendet hohe Hitze und gleichmäßigen Gasdruck an, um interne Hohlräume zu kollabieren. |

| Hauptvorteil | Eliminiert Porosität und heilt interne Defekte, wodurch eine dichte, gleichmäßige Mikrostruktur entsteht. |

| Schlüsselanwendungen | Kritische Komponenten in der Luft- und Raumfahrt, medizinische Implantate und die Verbesserung von 3D-gedruckten (additiven) und gegossenen Metallteilen. |

| Hauptkompromiss | Höhere Kosten und längere Zykluszeiten im Vergleich zu einfacheren Pressverfahren. |

Bereit, überlegene Materialintegrität für Ihre kritischen Komponenten zu erreichen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Lösungen für Materialprüfung und -verarbeitung. Wenn Ihre Arbeit die Entwicklung oder Herstellung von Hochleistungsmetallen oder -keramiken umfasst, kann unsere Expertise Ihnen helfen, Prozesse wie das Heiß-Isostatische Pressen zu verstehen und zu nutzen, um maximale Zuverlässigkeit und Leistung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Mission Ihres Labors für Exzellenz unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Warum wird eine Kaltisostatische Presse (CIP) für Kupfer-Verbundpulver verwendet? Verbesserung der Sintereffizienz und Dichte

- Was ist Kaltsintern? Ein energiearmer Weg zu neuartigen Verbundwerkstoffen

- Wie funktioniert ein Isostat? Erzielen Sie gleichmäßige Dichte und komplexe Formen mit isostatischem Pressen

- Warum ist eine kalte isostatische Presse vorteilhaft für Argyrodit-Sulfid-Festkörperbatterien? Optimale Verdichtung erreichen

- Was ist das Verfahren des isostatischen Pressens? Gleichmäßige Dichte für komplexe Teile erreichen

- Was ist der Unterschied zwischen isostatischem Pressen und uniaxialem Pressen? Die Wahl der richtigen Pulververdichtungsmethode

- Was ist der kalte isostatische Prozess? Erreichen Sie eine gleichmäßige Dichte in komplexen Pulverteilen