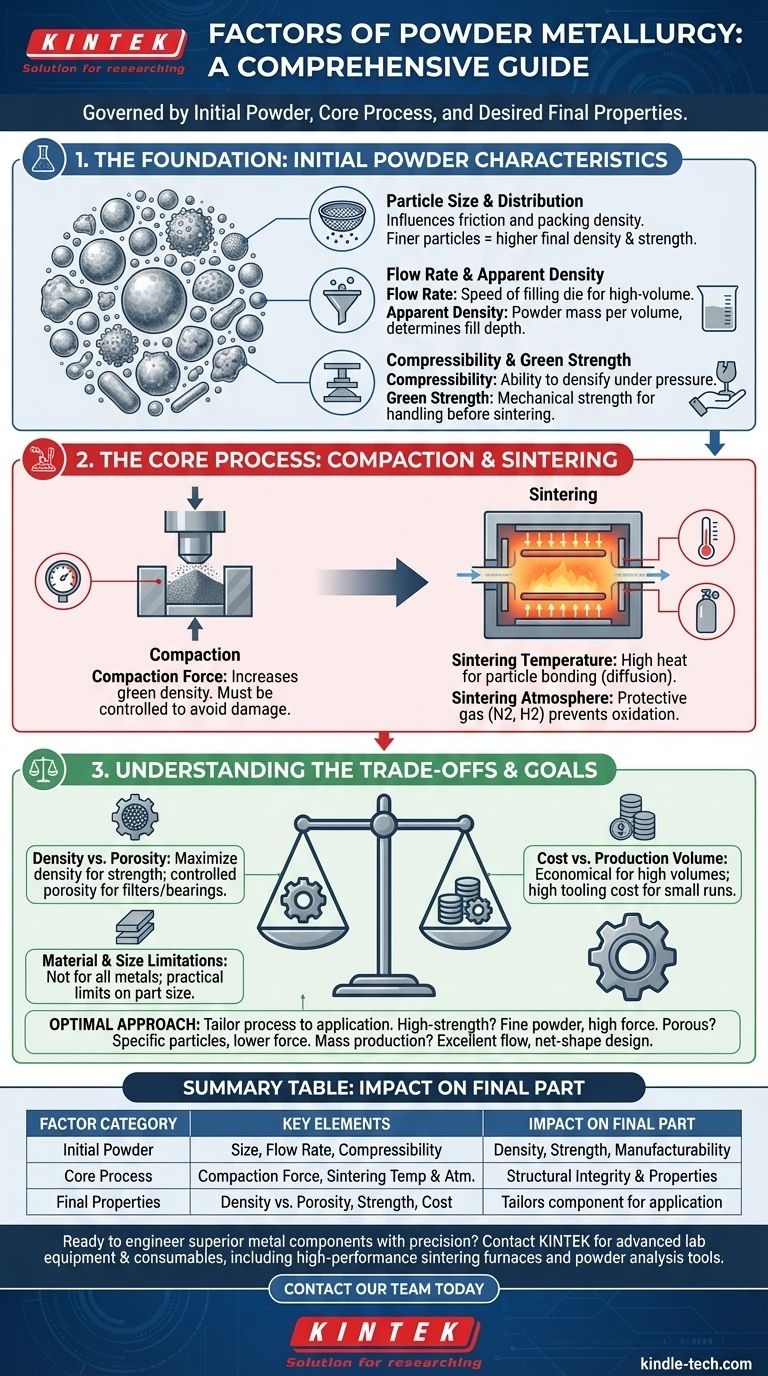

Im Wesentlichen wird die Pulvermetallurgie von drei primären Faktorkategorien bestimmt: den Eigenschaften des anfänglichen Metallpulvers, den Parametern des Kernfertigungsprozesses und den gewünschten Eigenschaften des Endprodukts. Der Erfolg jeder Pulvermetallurgie-Anwendung hängt von der präzisen Kontrolle und dem Zusammenspiel dieser Elemente ab, von der Fließgeschwindigkeit des Rohpulvers bis zur Temperatur und Atmosphäre im Sinterofen.

Die entscheidende Erkenntnis ist, dass Pulvermetallurgie keine einzelne Technik, sondern ein System ist. Die Eigenschaften des Endbauteils werden direkt durch die Qualität des Ausgangspulvers und die präzise Steuerung der Verdichtungs- und Sinterprozesse bestimmt. Die Beherrschung dieser Beziehung ist der Schlüssel zur Entfaltung ihres Potenzials.

Die Grundlage: Eigenschaften des Ausgangspulvers

Der gesamte Pulvermetallurgie (PM)-Prozess beginnt mit dem Pulver selbst. Die physikalischen und chemischen Eigenschaften dieser Partikel sind die grundlegenden Bausteine, die bestimmen, wie sich das Material während der Fertigung verhält und welche endgültige Leistung es erbringt.

Partikelgröße und -verteilung

Die Größe und Form der einzelnen Metallpartikel sind von größter Bedeutung. Sie beeinflussen direkt die Reibung zwischen den Partikeln, was sich auf die Packungsdichte des Pulvers auswirkt.

Feinere Partikel führen im Allgemeinen zu einer höheren Enddichte und Festigkeit, während eine spezifische Verteilung oft so konzipiert wird, dass eine optimale Packung erreicht wird.

Fließgeschwindigkeit und scheinbare Dichte

Die Fließgeschwindigkeit misst, wie schnell ein Pulver eine Formhohlraum füllen kann. Ein gleichmäßiger und schneller Fluss ist entscheidend für die volumenstarke, automatisierte Produktion, um die Gleichmäßigkeit jedes Teils zu gewährleisten.

Die scheinbare Dichte ist die Masse des Pulvers pro Volumeneinheit in seinem losen Zustand. Dieser Faktor hilft bei der Bestimmung der notwendigen „Fülltiefe“ in der Form, um die angestrebte verdichtete Dichte zu erreichen.

Kompressibilität und Grünfestigkeit

Die Kompressibilität ist die Fähigkeit des Pulvers, unter Druck verdichtet zu werden. Ein hochkompressibles Pulver ermöglicht die Herstellung eines dichten Teils mit geringeren Verdichtungskräften.

Nach der Verdichtung, aber vor dem Sintern, wird das Teil als „Grünling“ bezeichnet. Die Grünfestigkeit ist die mechanische Festigkeit dieses zerbrechlichen Grünlings, die ausreichen muss, um die Handhabung und den Transfer zum Sinterofen ohne Bruch zu ermöglichen.

Der Kernprozess: Verdichtung und Sintern

Sobald das Pulver ausgewählt ist, geht es in die Fertigungsphasen über. Die Kontrolle, die während dieser Schritte ausgeübt wird, verwandelt das lose Pulver in ein festes, funktionsfähiges Bauteil.

Verdichtungskraft

Dies ist der Druck, der auf das Pulver in der Form ausgeübt wird, um den Grünling zu bilden. Höhere Verdichtungskräfte reduzieren den Raum zwischen den Partikeln und erhöhen die Gründichte des Teils.

Die Kraft muss sorgfältig kontrolliert werden, um die gewünschte Dichte zu erreichen, ohne das Werkzeug zu beschädigen oder Spannungsrisse in den Grünling einzubringen.

Sintertemperatur

Sintern ist eine Wärmebehandlung, bei der der Grünling in einem Ofen auf eine Temperatur unterhalb des Schmelzpunktes des Primärmetalls erhitzt wird.

Diese hohe Temperatur liefert die Energie für die Bindung der Partikel, ein Prozess, der Diffusion genannt wird und dem Teil seine endgültige Festigkeit und Integrität verleiht. Für diesen kritischen Schritt sind oft Ultrahochtemperaturöfen erforderlich.

Sinteratmosphäre

Die Atmosphäre im Sinterofen ist ein entscheidender Prozessfaktor. Sie muss sorgfältig kontrolliert werden, um eine Oxidation der Metallpartikel bei hohen Temperaturen zu verhindern.

Schutz- oder reaktive Gase, wie Stickstoff- oder Wasserstoffgemische, werden verwendet, um Verunreinigungen zu entfernen und die Bindung zwischen den Partikeln zu erleichtern, insbesondere bei Materialien wie Magnetkomponenten.

Die Kompromisse verstehen

Die Pulvermetallurgie ist eine leistungsstarke Technologie, aber ihre Anwendung beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Teilekonstruktion und -produktion.

Dichte vs. Porosität

Der grundlegendste Kompromiss in der PM ist der zwischen Dichte und Porosität. Bei hochfesten Strukturteilen ist das Ziel, die Dichte zu maximieren und Poren zu eliminieren.

Für andere Anwendungen ist jedoch eine kontrollierte Porosität das gewünschte Ergebnis. Produkte wie poröse, ölimprägnierte Lager und Sintermetallfilter sind speziell darauf ausgelegt, ein Netzwerk von miteinander verbundenen Hohlräumen zu besitzen.

Kosten vs. Produktionsvolumen

Die Pulvermetallurgie zeichnet sich durch die Herstellung komplexer, endkonturnaher Teile in großen Stückzahlen mit minimalem Materialabfall aus. Dies macht sie für die Massenproduktion äußerst kostengünstig.

Die anfänglichen Kosten für Werkzeuge (die Formen und Stempel) können jedoch erheblich sein. Dies macht PM für sehr kleine Produktionsserien oder Einzelprototypen weniger wirtschaftlich.

Material- und Größenbeschränkungen

Obwohl vielseitig, ist PM nicht für alle Materialien geeignet. Bestimmte Metalle mit geringer Kompressibilität oder hoher Reaktivität können schwierig zu verarbeiten sein.

Darüber hinaus gibt es praktische Grenzen für die Teilegröße. Extrem große oder schwere Komponenten sind aufgrund der immensen Verdichtungskräfte und der erforderlichen Ofengrößen schwierig herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz für die Pulvermetallurgie hängt vollständig von der beabsichtigten Anwendung des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf hochfesten Strukturteilen liegt: Priorisieren Sie feine, hochkompressible Pulver und verwenden Sie hohe Verdichtungskräfte mit einem präzise gesteuerten Sinterzyklus, um die Enddichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung poröser Komponenten (wie Filter oder Lager) liegt: Wählen Sie Partikelgröße und -form sorgfältig aus und verwenden Sie geringere Verdichtungskräfte, um ein spezifisches, kontrolliertes Maß an Porosität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Formen liegt: Optimieren Sie für Pulver mit ausgezeichneten Fließgeschwindigkeiten, um eine Hochgeschwindigkeitsfertigung zu ermöglichen, und konstruieren Sie Teile, die die endkonturnahen Fähigkeiten der PM voll ausschöpfen.

Durch das Verständnis und die Kontrolle dieser Schlüsselfaktoren können Sie Materialien und Komponenten mit einzigartigen Eigenschaften entwickeln, die auf nahezu jede Anwendung zugeschnitten sind.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselelemente | Auswirkung auf das Endteil |

|---|---|---|

| Ausgangspulver | Partikelgröße, Fließgeschwindigkeit, Kompressibilität | Bestimmt Dichte, Festigkeit und Herstellbarkeit |

| Kernprozess | Verdichtungskraft, Sintertemperatur & -atmosphäre | Definiert die endgültige strukturelle Integrität und Eigenschaften |

| Endeigenschaften | Dichte vs. Porosität, Festigkeit, Kosten | Passt die Komponente an ihre spezifische Anwendung an |

Bereit, überlegene Metallkomponenten präzise zu entwickeln?

Die Faktoren der Pulvermetallurgie sind komplex, aber ihre Beherrschung ist der Schlüssel zur Herstellung von Hochleistungs- und kostengünstigen Teilen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien – einschließlich Hochleistungs-Sinteröfen und Pulveranalysewerkzeugen – bereitzustellen, die Ihr Labor benötigt, um jede Variable zu kontrollieren und außergewöhnliche Ergebnisse zu erzielen.

Lassen Sie unsere Expertise Ihre Innovation unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und die richtigen Lösungen für Ihre Herausforderungen in der Pulvermetallurgie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung