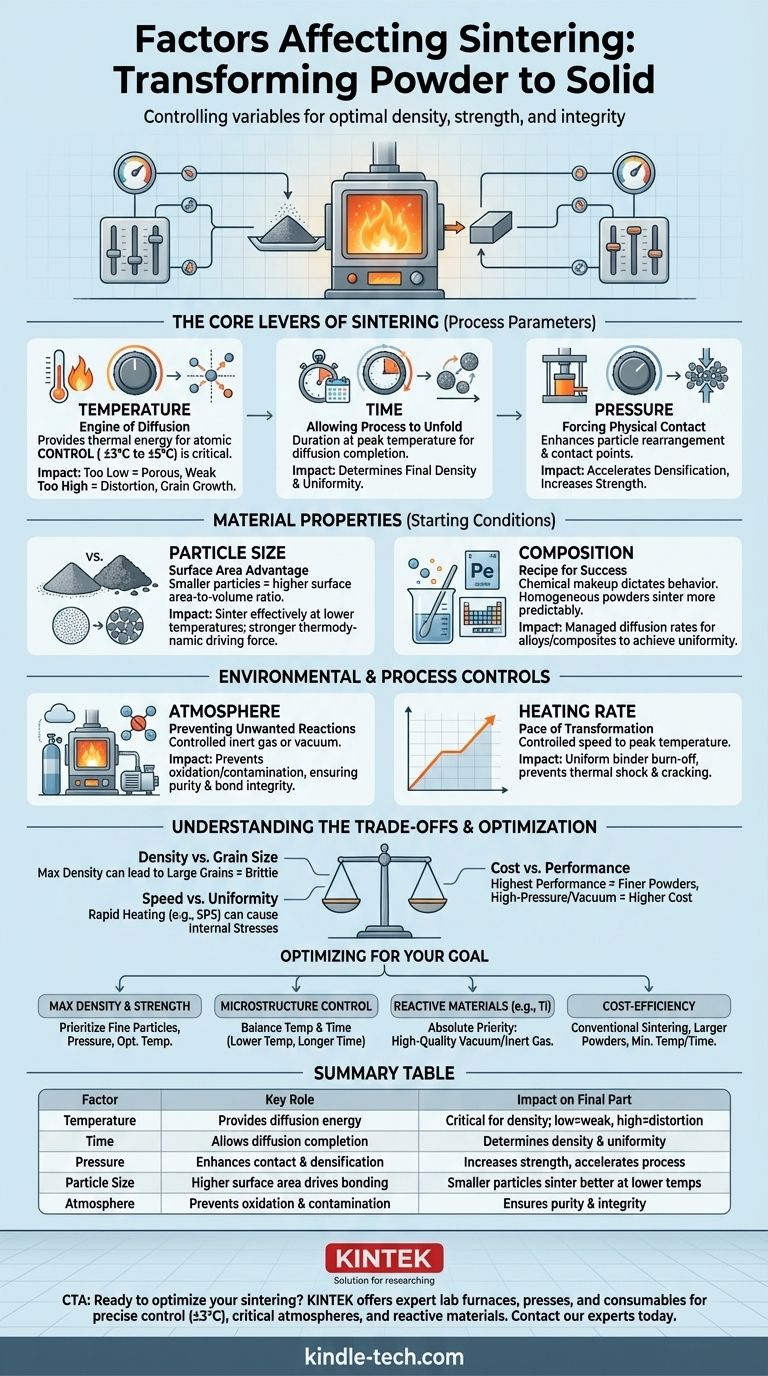

Die Qualität eines gesinterten Teils ist kein Zufall; sie ist ein direktes Ergebnis der sorgfältigen Steuerung mehrerer wichtiger Prozessvariablen. Die kritischsten Faktoren, die das Sintern beeinflussen, sind Temperatur, Zeit, äußerer Druck und die intrinsischen Eigenschaften des Pulvers selbst, wie Partikelgröße und Zusammensetzung. Auch die atmosphärischen Bedingungen während des Prozesses sind ein entscheidender Faktor.

Sintern ist im Grunde ein Prozess der atomaren Diffusion, der ein Pulver in einen dichten Feststoff umwandelt. Jeder beeinflussende Faktor wirkt als Hebel, um die Geschwindigkeit und das Ausmaß dieser Umwandlung zu steuern und so die Festigkeit, Dichte und strukturelle Integrität des Endprodukts direkt zu beeinflussen.

Die Kernhebel des Sinterns

Das Sintern wird durch thermische Energie und physikalischen Kontakt angetrieben. Die primären Prozessparameter sind die Stellschrauben, an denen Sie drehen, um das Ergebnis zu steuern.

Temperatur: Der Motor der Diffusion

Die Temperatur ist der wichtigste Einzelfaktor beim Sintern. Sie liefert die thermische Energie, die erforderlich ist, damit Atome über die Grenzen einzelner Partikel wandern und diese miteinander verschmelzen.

Die Temperaturanforderungen sind extrem streng. In vielen industriellen Prozessen darf die Ofentemperatur nicht mehr als ±3°C bis ±5°C vom Sollwert abweichen.

Zu wenig Wärme führt zu einer unvollständigen Bindung, wodurch ein poröses und schwaches Teil entsteht. Zu viel Wärme kann zu unerwünschtem Kornwachstum, Schmelzen oder Verformung des Bauteils führen.

Zeit: Dem Prozess Raum zur Entfaltung geben

Sintern ist kein sofortiges Ereignis. Eine bestimmte Dauer bei der Spitzentemperatur, bekannt als Sinterzeit oder "Haltezeit", ist notwendig, damit der Diffusionsprozess abgeschlossen werden kann.

Diese Dauer gibt den Atomen genügend Zeit, um zu wandern und die Hohlräume zwischen den Partikeln zu füllen, wodurch das Teil seine endgültige Dichte erreicht.

Druck: Erzwingen des physikalischen Kontakts

Druck spielt eine entscheidende Rolle, indem er die Partikelumlagerung verbessert und die Kontaktpunkte, an denen Diffusion stattfindet, optimiert.

Dies wird oft während einer anfänglichen Verdichtungsphase angewendet, bei der eine hydraulische Presse das Pulver in einer Form und Matrize formt. Das Ergebnis ist ein zerbrechliches "Grünteil", das genügend Integrität besitzt, um zum Sinterofen transportiert zu werden. Das Anwenden von Druck während des Sinterns selbst (wie beim Heißpressen) kann die Verdichtung dramatisch beschleunigen.

Materialeigenschaften: Die Ausgangsbedingungen

Die Eigenschaften des Rohmaterials bilden die Grundlage für den gesamten Prozess. Aus einem schlecht spezifizierten Input kann kein qualitativ hochwertiger Output erzielt werden.

Partikelgröße: Der Oberflächenvorteil

Kleinere Partikel sintern effektiver und bei niedrigeren Temperaturen. Dies liegt daran, dass sie ein viel höheres Oberfläche-zu-Volumen-Verhältnis aufweisen.

Diese große Oberfläche erzeugt eine starke thermodynamische Triebkraft für die Bindung der Partikel, da sie die gesamte Oberflächenenergie des Systems reduziert.

Zusammensetzung: Das Erfolgsrezept

Die chemische Zusammensetzung des Pulvers bestimmt sein Sinterverhalten. Ein homogenes, reines Pulver sintert vorhersehbarer als ein gemischtes oder verunreinigtes.

Bei der Herstellung von Legierungen oder Verbundwerkstoffen müssen die unterschiedlichen Sintertemperaturen und Diffusionsraten jedes Bestandteils sorgfältig gesteuert werden, um ein gleichmäßiges Endprodukt zu erzielen.

Umwelt- und Prozesskontrollen

Die Umgebung, in der das Sintern stattfindet, kann den Prozess entweder ermöglichen oder hemmen.

Atmosphäre: Unerwünschte Reaktionen verhindern

Die Zusammensetzung des Gases im Ofen ist entscheidend, insbesondere für Metalle. Das Sintern wird oft in einem Vakuum oder einer inerten Gasatmosphäre (wie Argon) durchgeführt.

Diese kontrollierte Atmosphäre verhindert Oxidation und andere chemische Reaktionen, die die atomare Bindung zwischen den Partikeln stören würden, und gewährleistet so die Reinheit und Integrität des Endmaterials.

Heizrate: Das Tempo der Transformation

Die Geschwindigkeit, mit der das Material auf seine Spitzensintertemperatur gebracht wird, kann die endgültige Dichte und Mikrostruktur beeinflussen.

Eine kontrollierte Heizrate ermöglicht das gleichmäßige Ausbrennen von Bindemitteln, die während der anfänglichen Pressphase verwendet wurden, und hilft, einen Thermoschock zu verhindern, der das Teil reißen könnte, bevor es vollständig verdichtet ist.

Die Kompromisse verstehen

Die Optimierung des Sinterprozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem erfolgreichen Ergebnis.

Dichte vs. Korngröße

Das Streben nach maximaler Dichte durch sehr hohe Temperaturen oder lange Sinterzeiten kann zu übermäßigem Kornwachstum führen. Obwohl das Teil dicht sein mag, können große Körner das Material oft spröder machen und seine Zähigkeit verringern.

Geschwindigkeit vs. Gleichmäßigkeit

Fortschrittliche Methoden wie das Spark Plasma Sintering (SPS) können die Verarbeitungszeit drastisch reduzieren. Eine schnelle Erwärmung kann jedoch manchmal interne Spannungen hervorrufen oder zu einer weniger gleichmäßigen Verdichtung führen als langsamere, konventionelle Methoden, insbesondere bei komplexen Geometrien.

Kosten vs. Leistung

Die Erzielung höchster Leistung – maximale Dichte, feine Kornstruktur und hohe Reinheit – erfordert oft teurere Inputs und Prozesse. Feinere Pulver, Hochdruckanlagen und Hochvakuumöfen erhöhen die Kosten erheblich. Der Schlüssel liegt darin, die Prozessparameter an die tatsächlichen Leistungsanforderungen der Anwendung anzupassen.

Sintern für Ihr Ziel optimieren

Die ideale Kombination der Faktoren hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie feinere Partikelgrößen, ausreichenden äußeren Druck und die Optimierung der Temperatur knapp unterhalb des Schmelzpunkts des Materials.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Mikrostruktur (z.B. Korngröße) liegt: Balancieren Sie Temperatur und Zeit sorgfältig aus; eine etwas niedrigere Temperatur über einen längeren Zeitraum kann die Dichte erhöhen und gleichzeitig das Kornwachstum begrenzen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien (z.B. Titan) liegt: Ihre absolute Priorität ist die Ofenatmosphäre; ein hochwertiges Vakuum oder eine reine Inertgasumgebung ist unerlässlich, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger kritische Teile liegt: Verwenden Sie konventionelles Sintern mit erschwinglicheren, größeren Pulvern und konzentrieren Sie sich darauf, die minimale Temperatur und Zeit zu finden, die erforderlich sind, um die Spezifikationen des Teils zu erfüllen.

Letztendlich liegt die Beherrschung des Sinterns darin, zu verstehen, wie diese Faktoren zusammenwirken, um ein loses Pulver zuverlässig in ein präzise konstruiertes festes Bauteil umzuwandeln.

Zusammenfassungstabelle:

| Faktor | Schlüsselrolle beim Sintern | Auswirkung auf das Endteil |

|---|---|---|

| Temperatur | Liefert Energie für die atomare Diffusion | Entscheidend für die Dichte; zu niedrig = schwach, zu hoch = Verformung |

| Zeit | Ermöglicht den Abschluss des Diffusionsprozesses | Bestimmt die endgültige Dichte und Gleichmäßigkeit |

| Druck | Verbessert den Partikelkontakt und die Verdichtung | Erhöht die Festigkeit, beschleunigt den Prozess |

| Partikelgröße | Höhere Oberfläche treibt die Bindung an | Kleinere Partikel sintern besser bei niedrigeren Temperaturen |

| Atmosphäre | Verhindert Oxidation und Kontamination | Gewährleistet Materialreinheit und -integrität |

Bereit, Ihren Sinterprozess für überragende Ergebnisse zu optimieren?

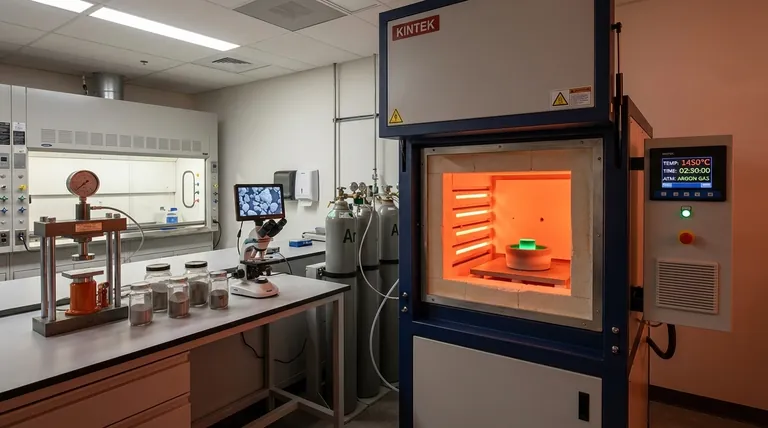

Die Faktoren Temperatur, Zeit und Atmosphäre erfordern eine präzise Steuerung, und hier macht die richtige Ausrüstung den Unterschied. Bei KINTEK sind wir auf Hochleistungs-Laboröfen, Pressen und Verbrauchsmaterialien spezialisiert, die speziell für die anspruchsvollen Anforderungen des Sinterns von Materialien entwickelt wurden.

Wir bieten Ihnen die zuverlässigen Werkzeuge, die Sie benötigen, um:

- Präzise Temperaturregelung (±3°C) für konsistente Ergebnisse zu erreichen

- Kritische Vakuum- oder Inertgasatmosphären aufrechtzuerhalten

- Reaktive Materialien wie Titan ohne Kontamination zu verarbeiten

Überlassen Sie Ihre Sinterergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihnen helfen können, dichtere, stärkere und zuverlässigere gesinterte Komponenten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse