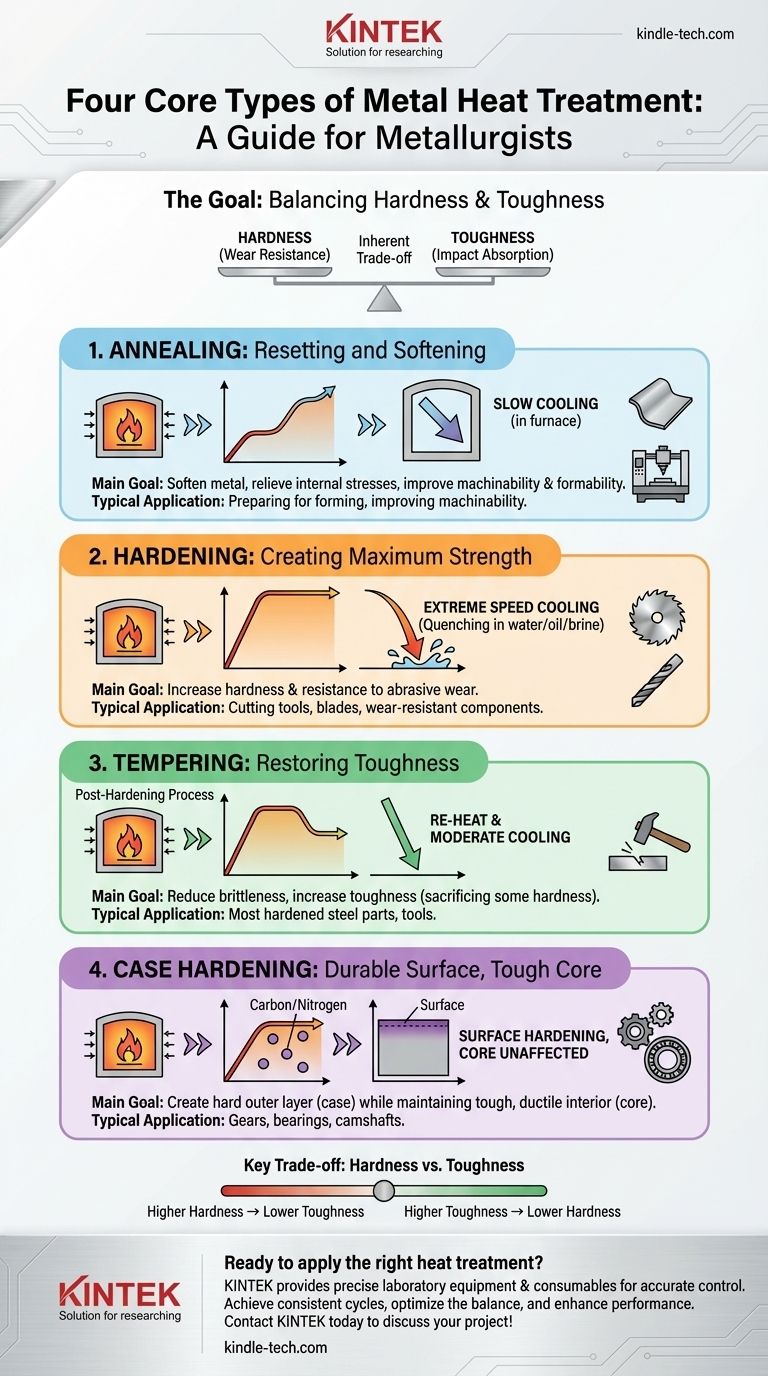

Im Kern ist die Wärmebehandlung der kontrollierte Prozess des Erhitzens und Abkühlens eines Metalls, um seine innere Struktur und damit seine physikalischen Eigenschaften grundlegend zu verändern. Die vier primären Arten der Wärmebehandlung, die das Fundament der Metallurgie bilden, sind Glühen, Härten, Anlassen und Einsatzhärten. Jeder Prozess verwendet einen präzisen thermischen Zyklus, um ein spezifisches Ergebnis zu erzielen, wie z.B. ein Metall weicher und leichter bearbeitbar zu machen oder es unglaublich hart und verschleißfest zu gestalten.

Wärmebehandlung ist keine einzelne Aktion, sondern eine Familie ausgeklügelter Prozesse. Die zentrale Herausforderung, die sie lösen, ist das Management des inhärenten Kompromisses zwischen der Härte eines Metalls (seinem Verschleißwiderstand) und seiner Zähigkeit (seiner Fähigkeit, Stöße ohne Bruch zu absorbieren).

Das Fundament: Wie Wärmebehandlung funktioniert

Bevor wir uns den spezifischen Typen widmen, ist es entscheidend, das zugrunde liegende Prinzip zu verstehen. Die Wärmebehandlung ordnet die kristalline Struktur oder "Körner" innerhalb eines Metalls physikalisch neu an.

Veränderung der Kristallstruktur

Das Erhitzen eines Metalls über eine kritische Temperatur führt dazu, dass sich seine Atome zu einer anderen, oft gleichmäßigeren Kristallstruktur neu anordnen. Dieser Phasenwechsel "löscht" effektiv viele der früheren Eigenschaften des Metalls, wie z.B. innere Spannungen aus der Fertigung.

Die entscheidende Rolle der Abkühlung

Der wichtigste Schritt ist die Abkühlphase. Die Geschwindigkeit, mit der das Metall abgekühlt wird – sei es langsam an der Luft, schnell durch Abschrecken in Öl oder Wasser oder mit einer mittleren Geschwindigkeit – fixiert eine spezifische Kornstruktur, die die endgültigen Eigenschaften des Teils bestimmt.

Die vier Kernprozesse der Wärmebehandlung

Obwohl viele spezialisierte Varianten existieren, basieren sie fast alle auf diesen vier grundlegenden Konzepten.

1. Glühen: Zurücksetzen und Weichmachen

Glühen ist ein Prozess, der darauf abzielt, ein Metall so weich und duktil (formbar) wie möglich zu machen. Es wird oft verwendet, um innere Spannungen abzubauen, die Bearbeitbarkeit zu verbessern und ein Material für die weitere Formgebung oder Umformung vorzubereiten.

Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen, oft indem es im ausgeschalteten Ofen belassen wird. Dieses langsame Abkühlen ermöglicht es den inneren Kristallen, groß und gleichmäßig zu wachsen, was zu maximaler Weichheit und Duktilität führt.

2. Härten: Maximale Festigkeit erzeugen

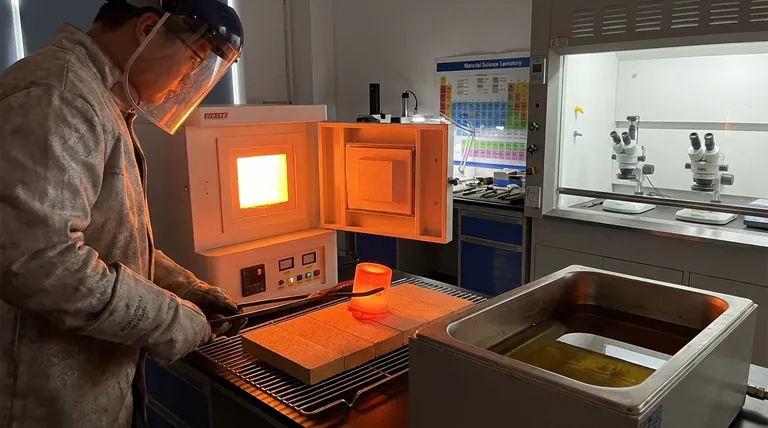

Härten, auch als Abschreckhärten bekannt, wird verwendet, um ein Metall deutlich härter und verschleißfester zu machen. Dieser Prozess ist unerlässlich für Werkzeuge, Klingen und Komponenten, die Abrieb standhalten müssen.

Es beinhaltet das Erhitzen des Metalls auf eine Temperatur, bei der sich seine innere Struktur ändert, und das anschließende Abkühlen mit extremer Geschwindigkeit. Dieses schnelle Abkühlen, genannt Abschrecken, erfolgt typischerweise durch Eintauchen des heißen Metalls in Wasser, Öl oder Salzlake. Dies "friert" die Atome in einem sehr gespannten, harten und spröden kristallinen Zustand ein.

3. Anlassen: Zähigkeit wiederherstellen

Ein gehärtetes Metall ist oft zu spröde für den praktischen Gebrauch; ein scharfer Stoß könnte es zersplittern lassen. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur als die Härtetemperatur wiedererhitzt und dort für eine bestimmte Zeit gehalten. Dies ermöglicht es, dass sich einige der inneren Spannungen entspannen, wobei ein geringer Härteverlust in Kauf genommen wird, um eine signifikante Zähigkeitszunahme zu erzielen. Praktisch alle gehärteten Stahlteile werden anschließend angelassen.

4. Einsatzhärten: Eine dauerhafte Oberfläche, ein zäher Kern

Einsatzhärten oder Oberflächenhärten ist eine Technik, die verwendet wird, um ein Teil mit einer harten, verschleißfesten Außenschicht (dem "Rand") zu erzeugen, während ein weicherer, zäherer und duktilerer Kern (der "Kern") erhalten bleibt. Dies ist ideal für Komponenten wie Zahnräder, Lager und Nockenwellen.

Dies wird erreicht, indem Elemente wie Kohlenstoff oder Stickstoff in die Oberfläche eines kohlenstoffarmen Stahlteils eingebracht werden, ein Prozess, der als Aufkohlen oder Nitrieren bekannt ist. Das Teil wird dann so wärmebehandelt, dass nur die kohlenstoffreiche Oberflächenschicht gehärtet wird, während der kohlenstoffarme Kern unbeeinflusst und zäh bleibt.

Das Verständnis des Hauptkompromisses: Härte vs. Zähigkeit

Die Wahl der Wärmebehandlung läuft fast immer auf das Ausbalancieren von Härte und Zähigkeit hinaus. Diese beiden Eigenschaften sind umgekehrt proportional.

Was ist Härte?

Härte ist die Fähigkeit eines Metalls, Eindrücken, Kratzern und abrasivem Verschleiß zu widerstehen. Ein hartes Material ist unerlässlich für Schneidkanten und Oberflächen, die Reibung ausgesetzt sind.

Was ist Zähigkeit?

Zähigkeit ist die Fähigkeit eines Metalls, Energie zu absorbieren und sich ohne Bruch zu verformen. Ein zähes Material kann plötzlichen Stößen und Schlaglasten standhalten. Eine Glasplatte ist sehr hart, hat aber fast keine Zähigkeit.

Der inhärente Konflikt

Die kristallinen Strukturen, die ein Metall hart machen, sind typischerweise starr und gespannt, wodurch sie anfällig für Bruch (spröde) sind. Die Strukturen, die ein Metall zäh machen, sind duktiler und beweglicher, wodurch sie weicher werden. Das Ziel eines Metallurgen ist es, durch Wärmebehandlung das optimale Gleichgewicht für eine spezifische Anwendung zu finden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Prozesses hängt ganz von der beabsichtigten Funktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist Ihr Prozess, da es das Material erweicht und innere Spannungen abbaut, um Rissbildung während der Fertigung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Festigkeit liegt: Härten gefolgt von Anlassen bietet die notwendige Härte für ein Schneidwerkzeug oder Lager, während seine inhärente Sprödigkeit gemanagt wird.

- Wenn Sie eine verschleißfeste Oberfläche, aber einen stoßdämpfenden Kern benötigen: Einsatzhärten ist die ideale Lösung für Teile wie Zahnräder, die Oberflächenreibung aushalten müssen, während sie Betriebsbelastungen absorbieren.

Indem Sie diese Kernprozesse verstehen, können Sie Materialien spezifizieren oder auswählen, die so konstruiert sind, dass sie ihre Funktion mit optimaler Zuverlässigkeit und Langlebigkeit erfüllen.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmechanismus | Typische Anwendung |

|---|---|---|---|

| Glühen | Metall erweichen, Spannungen abbauen | Erhitzen & langsames Abkühlen im Ofen | Verbesserung der Bearbeitbarkeit, Vorbereitung zur Umformung |

| Härten | Härte & Verschleißfestigkeit erhöhen | Erhitzen & schnelles Abschrecken (Öl/Wasser) | Schneidwerkzeuge, Klingen, verschleißfeste Teile |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Gehärtetes Metall auf niedrigere Temperatur wiedererhitzen | Nachhärtungsbehandlung für Werkzeuge und Komponenten |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoff/Stickstoff in Oberflächenschicht einbringen | Zahnräder, Lager, Nockenwellen, die Oberflächenbeständigkeit benötigen |

Bereit, die richtige Wärmebehandlung für Ihre Metallkomponenten anzuwenden?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die fortschrittliche Materialverarbeitung benötigt werden. Egal, ob Sie an Glühen, Härten, Anlassen oder Einsatzhärten arbeiten, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse.

Wir helfen Ihnen:

- Konsistente und wiederholbare Wärmebehandlungszyklen zu erreichen

- Das Gleichgewicht zwischen Härte und Zähigkeit für Ihre spezifische Anwendung zu optimieren

- Die Haltbarkeit und Leistung Ihrer Metallteile zu verbessern

Lassen Sie sich von unseren Experten zu den idealen Geräten für die Bedürfnisse Ihres Labors führen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie wir Ihre materialwissenschaftlichen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Retortenofen und einem Muffelofen? Entdecken Sie die Wahrheit über indirekte Erwärmung

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Muss ein Muffelofen belüftet werden? Wesentlicher Leitfaden für Sicherheit und Leistung