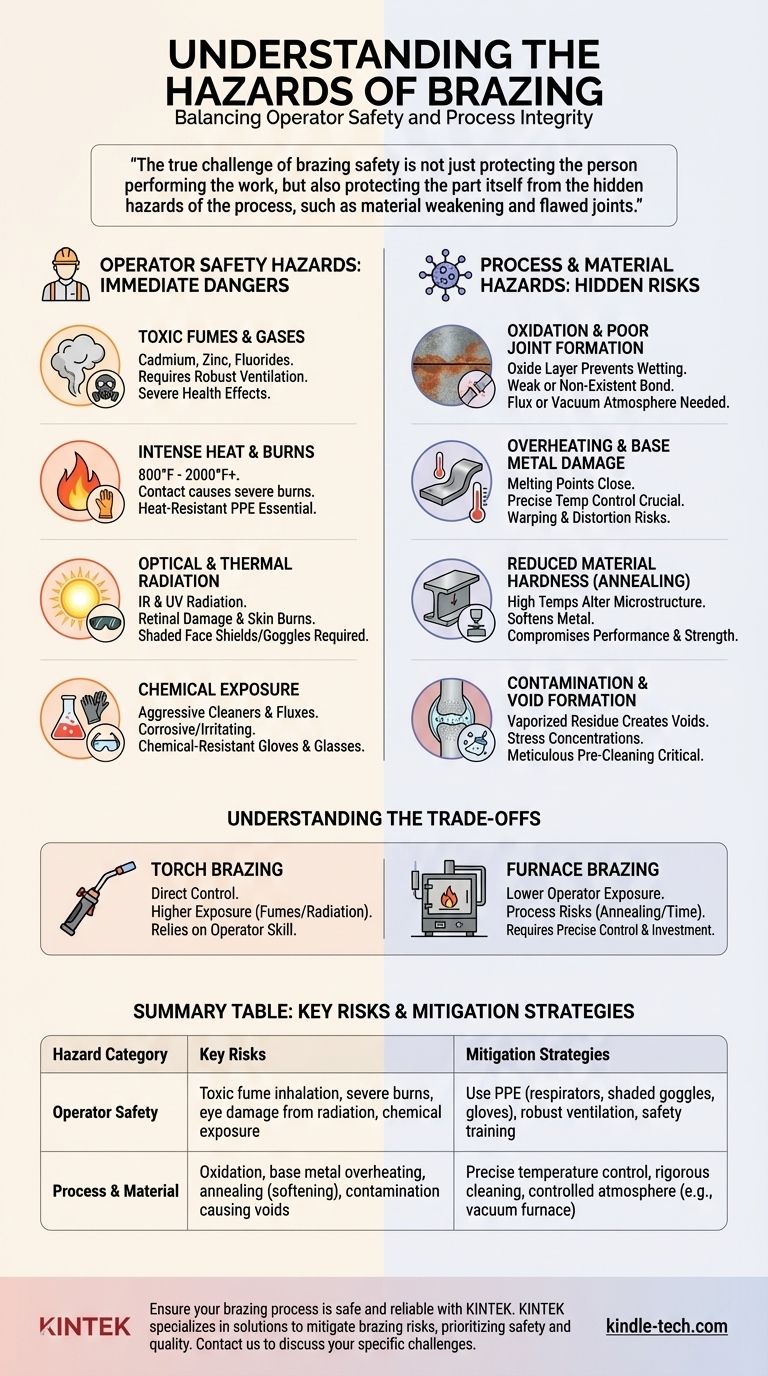

Im Kern birgt das Löten zwei unterschiedliche Kategorien von Gefahren: unmittelbare physische Gefahren für den Bediener und komplexe Prozessrisiken, die die Integrität des fertigen Bauteils beeinträchtigen können. Zu den Gefahren für den Bediener gehören die Exposition gegenüber giftigen Dämpfen, intensiver Hitze und Chemikalien, während Prozessgefahren Materialdegradation, Oxidation und unsachgemäße Verbindungsbildung umfassen, die zu einem Bauteilversagen führen können.

Die wahre Herausforderung der Lötsicherheit besteht nicht nur darin, die Person zu schützen, die die Arbeit ausführt, sondern auch das Bauteil selbst vor den verborgenen Gefahren des Prozesses zu schützen, wie Materialschwächung und fehlerhafte Verbindungen.

Gefahren für die Bedienersicherheit: Die unmittelbaren Gefahren

Dies sind die direktesten und am besten verstandenen Risiken, die mit jedem Hochtemperatur-Verbindungsprozess verbunden sind. Sie erfordern die strikte Einhaltung von persönlicher Schutzausrüstung (PSA) und Umweltkontrollen.

Giftige Dämpfe und Gase

Viele Lötfüllmetalle enthalten Elemente wie Cadmium oder Zink, die beim Erhitzen hochgiftige Dämpfe erzeugen. Cadmium ist insbesondere ein bekanntes Karzinogen mit schwerwiegenden Langzeitfolgen für die Gesundheit.

Zusätzlich können Flussmittel, die im Prozess verwendet werden, Fluorid oder andere gefährliche Gase freisetzen, was eine robuste Belüftung erfordert, um das Einatmen zu verhindern.

Intensive Hitze und Verbrennungen

Löttemperaturen liegen oft zwischen 450 °C und über 1150 °C (800 °F bis über 2000 °F). Direkter Kontakt mit der Brennerflamme, erhitzten Teilen oder Ofenelementen führt zu schweren Verbrennungen.

Ordnungsgemäße Handhabungsverfahren, hitzebeständige Handschuhe und Schutzkleidung sind nicht verhandelbare Sicherheitsmaßnahmen.

Optische und thermische Strahlung

Das helle Glühen des erhitzten Metalls und der Fülllegierung emittiert intensive Infrarot- (IR) und Ultraviolett- (UV) Strahlung. Dies kann bei längerer Exposition zu Netzhautschäden und Hautverbrennungen führen.

Getönte Gesichtsschutzschilde oder spezielle Lötbrillen (typischerweise Schutzstufe #3 oder #4) sind unerlässlich, um die Augen des Bedieners zu schützen.

Chemische Exposition

Das Löten erfordert oft aggressive Reinigungsmittel oder saure/alkalische Flussmittel zur Oberflächenvorbereitung. Diese Chemikalien können bei Hautkontakt oder Einatmen korrosiv oder reizend wirken.

Sorgfältige Handhabung, chemikalienbeständige Handschuhe und Schutzbrillen sind bei der Arbeit mit diesen Vorreinigungs- und Flussmittelmaterialien notwendig.

Prozess- und Materialgefahren: Die verborgenen Risiken

Diese Gefahren stellen keine unmittelbare Bedrohung für den Bediener dar, sind aber kritische Risiken für die Qualität, Zuverlässigkeit und strukturelle Integrität der endgültigen gelöteten Baugruppe.

Oxidation und schlechte Verbindungsbildung

Wie bei Materialien wie Aluminium festgestellt, kann sich eine hartnäckige Oxidschicht sofort auf der Grundmetalloberfläche bilden. Diese Schicht verhindert, dass das Füllmetall die Oberfläche "benetzt" und in die Verbindung fließt.

Wird diese Oxidschicht nicht durch Flussmittel oder eine Vakuumatmosphäre entfernt, ist das Ergebnis eine schwache oder nicht vorhandene Verbindung, was ein kritisches Ausfallrisiko darstellt.

Überhitzung und Beschädigung des Grundmetalls

Die Schmelzpunkte einiger Füllmetalle können sehr nahe an den Schmelzpunkten der Grundmetalle liegen. Dies erfordert eine extrem präzise Temperaturkontrolle.

Ein versehentliches Überhitzen der Baugruppe kann die Ausgangsteile schmelzen, verformen oder verziehen und sie unbrauchbar machen.

Reduzierte Materialhärte (Glühen)

Die hohen Temperaturen beim Löten, insbesondere bei einem längeren Ofenzyklus, können die Mikrostruktur des Grundmaterials verändern. Dieser Prozess, bekannt als Glühen, erweicht das Metall.

Bei wärmebehandelten oder kaltverfestigten Bauteilen kann diese Verringerung der Härte und Festigkeit die vorgesehene Leistung des Teils beeinträchtigen und im Betrieb zu mechanischem Versagen führen.

Kontamination und Hohlraumbildung

Jegliches Öl, Schmutz oder restliches Reinigungsmittel, das im Verbindungsbereich verbleibt, verdampft während des Erhitzens und erzeugt Gastaschen oder Hohlräume. Diese Hohlräume erzeugen Spannungskonzentrationen und reduzieren die Festigkeit der Verbindung dramatisch.

Eine sorgfältige Vorreinigung ist nicht nur eine bewährte Methode; sie ist ein kritischer Schritt, um die Gefahr einer strukturell mangelhaften Verbindung zu mindern.

Die Kompromisse verstehen

Die Wahl einer Lötmethode beinhaltet das Abwägen von Bedienersicherheit, Prozesskontrolle und Kosten. Jede Wahl bringt ein anderes Risikoprofil mit sich.

Brennlöten vs. Ofenlöten

Das Brennlöten gibt dem Bediener direkte Kontrolle, erhöht aber die Exposition gegenüber Dämpfen und Strahlung erheblich. Es hängt auch von der Geschicklichkeit des Bedieners ab, um lokale Überhitzung zu vermeiden.

Das Ofenlöten, einschließlich Vakuumlöten, entzieht den Bediener der direkten Exposition, birgt aber Prozessrisiken. Es erfordert längere Zykluszeiten, verbraucht mehr Energie und birgt ein höheres Risiko der Teilerweichung (Glühen), wenn es nicht perfekt gehandhabt wird.

Die Kosten der Kontrolle

Die Erzielung der präzisen Kontrolle, die zur Minderung von Prozessgefahren erforderlich ist, hat Kosten. Vakuumöfen sind teuer, und gründliche mehrstufige Reinigungsprozesse erhöhen den Zeit- und Kostenaufwand für die Chemikalienhandhabung und -entsorgung.

Das Versäumnis, in diese Kontrollen zu investieren, spart kein Geld; es verlagert das Risiko lediglich auf das Endprodukt in Form eines potenziellen Versagens.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Bewältigung von Lötgefahren hängt vollständig davon ab, was Sie schützen möchten.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Priorisieren Sie lokale Absaugung, vorgeschriebene PSA (Atemschutzgeräte, getönte Schutzschilde, Handschuhe) und eine gründliche Schulung im Umgang mit Chemikalien.

- Wenn Ihr Hauptaugenmerk auf der Produktintegrität liegt: Implementieren Sie strenge Vorreinigungsprotokolle, verwenden Sie präzise Temperaturregler oder automatisierte Ofenzyklen und führen Sie nach dem Löten Tests durch, um die Materialhärte und die Verbindungsqualität zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Analysieren Sie die Kompromisse zwischen manuellen (Brenner-) und automatisierten (Ofen-) Methoden, um das Gleichgewicht von Geschwindigkeit, Kosten und Risiko zu finden, das Ihren Qualitätsstandards entspricht.

Letztendlich ist ein erfolgreicher Lötbetrieb einer, bei dem sowohl der Bediener als auch das Bauteil vollständig vor den Gefahren des Prozesses geschützt sind.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Minderungsstrategien |

|---|---|---|

| Bedienersicherheit | Einatmen giftiger Dämpfe, schwere Verbrennungen, Augenschäden durch Strahlung, chemische Exposition | Verwendung von PSA (Atemschutzgeräte, getönte Schutzbrillen, Handschuhe), robuste Belüftung, Sicherheitsschulung |

| Prozess & Material | Oxidation, Überhitzung des Grundmetalls, Glühen (Erweichen), Kontamination, die Hohlräume verursacht | Präzise Temperaturkontrolle, gründliche Reinigung, kontrollierte Atmosphäre (z. B. Vakuumofen) |

Stellen Sie mit KINTEK sicher, dass Ihr Lötprozess sicher und zuverlässig ist.

Ob Sie im Labor oder in einer Produktionsumgebung löten, das Management von Gefahren ist entscheidend für den Schutz Ihres Teams und Ihrer Komponenten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen wie Öfen mit kontrollierter Atmosphäre, Temperaturüberwachungssysteme und Sicherheitszubehör zur Minderung von Lötgefahren.

Lassen Sie uns Ihnen helfen, starke, konsistente Verbindungen zu erzielen und gleichzeitig die Sicherheit zu priorisieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Lötprobleme zu besprechen und unsere maßgeschneiderten Lösungen zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie