Die Hauptgefahren beim Hartlöten von Kupfer sind Materialdegradation und die Entstehung von nicht nachweisbaren Lecks. Diese Probleme entstehen bei der Verwendung von Kupfergüten, die nicht sauerstofffrei sind, da interne Oxide mit der Hartlötatmosphäre reagieren und Wasserdampf bilden, was zu Blasenbildung und inneren Rissen führt. Dieser Schaden kann dann dazu führen, dass das Hartlot in die Korngrenzen des Kupfers eindringt und versteckte Leckpfade erzeugt, die die Integrität der Endmontage beeinträchtigen.

Die wichtigste Erkenntnis ist, dass die meisten Gefahren beim Kupferhartlöten nicht dem Prozess selbst innewohnen, sondern ein direktes Ergebnis der Auswahl der falschen Kupfergüte für die Anwendung sind. Das Verständnis der Materialwissenschaft ist der Schlüssel zur Vermeidung katastrophaler Ausfälle.

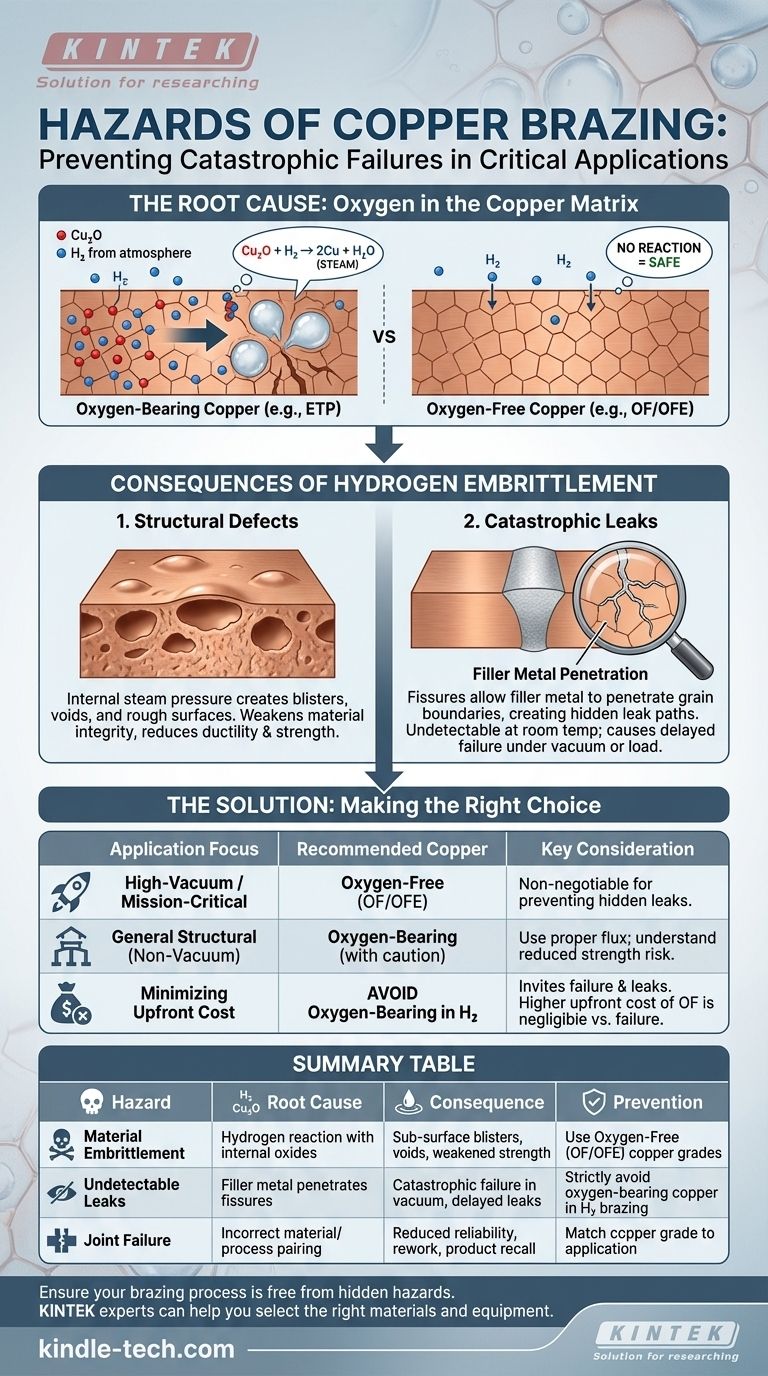

Die Grundursache: Sauerstoff in der Kupfermatrix

Die bedeutendsten Gefahren beim Kupferhartlöten gehen auf ein Element zurück: Sauerstoff, der während der ursprünglichen Herstellung im Kupfer eingeschlossen ist.

Verständnis der Kupfergüten

Nicht alles Kupfer ist gleich. Der entscheidende Unterschied besteht zwischen sauerstofffreiem Kupfer (OF), wie C10100 oder C10200, und gängigeren, sauerstoffhaltigen Güten wie ETP-Kupfer (Elektrolytisch Gereinigtes Kupfer).

OF-Kupfer hat einen streng auf winzige Werte kontrollierten Sauerstoffgehalt. ETP-Kupfer weist zwar eine ausgezeichnete Leitfähigkeit auf, enthält jedoch Sauerstoff in Form von Kupferoxid-Einschlüssen (Cu₂O) in seiner metallischen Struktur.

Die Wasserstoffversprödungsreaktion

Viele hochreine Lötprozesse finden in einer reduzierenden Atmosphäre, wie Wasserstoff, statt, um Oxidation zu verhindern. Wenn sauerstoffhaltiges Kupfer in dieser Umgebung erhitzt wird, diffundieren Wasserstoffatome in das Kupfer und reagieren mit den internen Kupferoxid-Einschlüssen.

Diese chemische Reaktion (Cu₂O + H₂ → 2Cu + H₂O) erzeugt hochdruckhaltigen Wasserdampf (Dampf). Da dieser Dampf im festen Metall eingeschlossen ist, erzeugt er enormen Innendruck, was zu erheblichen Materialschäden führt.

Folge 1: Physikalische und strukturelle Defekte

Der Innendruck durch die Dampfbildung äußert sich in sichtbaren und strukturellen Fehlern, die das Bauteil beeinträchtigen.

Blasen, Hohlräume und Rauheit

Der eingeschlossene Wasserdampf sprengt das Kupfer auseinander und erzeugt Hohlräume und Blasen unter der Oberfläche. An der Oberfläche kann dies als Beulen oder eine raue, unebene Textur erscheinen, wo eine glatte Oberfläche erwartet wird.

Geschwächte Materialintegrität

Diese inneren Hohlräume und Risse sind Schwachstellen. Sie verringern die Duktilität und Festigkeit des Materials, wodurch die gelötete Komponente anfällig für Rissbildung oder Versagen unter mechanischer Beanspruchung oder thermischem Zyklieren wird.

Folge 2: Katastrophale Vakuumlecks

Für Anwendungen in Vakuumsystemen, der Luft- und Raumfahrt oder der Elektronik ist die heimtückischste Gefahr die Entstehung von Leckpfaden, die nahezu unmöglich zu finden sind.

Eindringen des Lötmittels

Die durch Wasserstoffversprödung erzeugten inneren Risse wirken als Pfade. Während des Lötens wird das flüssige Lötmittel durch Kapillarwirkung in diese neu geöffneten Korngrenzen und Mikrorisse gezogen.

Von außen kann die Lötstelle perfekt aussehen. Innerlich hat das Lötmittel jedoch ein komplexes, mikroskopisches Netzwerk von Leckpfaden direkt durch das Basismaterial des Kupfers selbst geschaffen.

Die Herausforderung der Detektion

Diese Lecks sind oft zu klein, um sie bei Raumtemperatur mit Standard-Helium-Lecksuchgeräten zu finden. Sie können sich jedoch öffnen, wenn die Komponente erhitzt oder unter Vakuum oder mechanischer Last gesetzt wird, was zu einem verzögerten und katastrophalen Ausfall im Betrieb führt.

Verständnis der Kompromisse

Die Wahl des richtigen Materials und Prozesses erfordert eine Abwägung von Kosten, Leistung und Risiko.

Die Gleichung Kosten vs. Zuverlässigkeit

Der Hauptgrund für die Verwendung von sauerstoffhaltigem Kupfer sind seine geringeren Kosten im Vergleich zu OF-Güten. Diese Kostenersparnis birgt jedoch ein erhebliches und oft inakzeptables Risiko der Versprödung und Leckage.

Für jede kritische Anwendung sind die höheren Anfangskosten für OF-Kupfer im Vergleich zu den potenziellen Kosten eines Ausfalls im Betrieb, Nacharbeit oder Produktrückrufs vernachlässigbar.

Die Bedeutung der Prozesskontrolle

Selbst bei richtiger Materialwahl kann eine schlechte Prozesskontrolle Gefahren verursachen. Unzureichende Reinigung kann Oberflächenoxide hinterlassen, die den Fluss des Lötmittels behindern, während die Verwendung der falschen Hartlötatmosphäre ihre eigenen Probleme verursachen kann. Material und Prozess müssen gemeinsam betrachtet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Kupfers sollte ausschließlich von den Endanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochvakuumanwendungen oder missionskritischer Zuverlässigkeit liegt: Sie müssen eine sauerstofffreie (OF oder OFE) Kupfergüte verwenden. Dies ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen strukturellen Verbindung liegt, die nicht im Vakuum verwendet wird: Sauerstoffhaltiges Kupfer kann akzeptabel sein, aber Sie müssen einen geeigneten Fluss verwenden und sich des Risikos einer verringerten Materialfestigkeit bewusst sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten liegt: Seien Sie sich bewusst, dass die Verwendung von sauerstoffhaltigem Kupfer in einer Wasserstofflötumgebung direkt zu Materialversagen und nicht nachweisbaren Lecks führt.

Letztendlich hängt die Vermeidung der Gefahren beim Kupferhartlöten von der Auswahl des richtigen Materials für den beabsichtigten Prozess ab.

Zusammenfassungstabelle:

| Gefahr | Grundursache | Folge | Prävention |

|---|---|---|---|

| Materialversprödung | Wasserstoffreaktion mit internen Oxiden (Cu₂O) im Kupfer | Blasen und Hohlräume unter der Oberfläche, geschwächte Festigkeit | Verwendung von sauerstofffreien (OF/OFE) Kupfergüten (C10100, C10200) |

| Nicht nachweisbare Lecks | Lötmittel dringt in durch Dampfdruck erzeugte Risse ein | Katastrophales Versagen in Vakuumsystemen, verzögerte Lecks | Sauerstoffhaltiges Kupfer (z. B. ETP) beim Wasserstofflöten strikt vermeiden |

| Verbindungsversagen | Falsche Kombination von Material und Prozess | Reduzierte Zuverlässigkeit, Nacharbeit, Produktrückruf | Anpassung der Kupfergüte an die Anwendung (OF für kritische/Vakuumzwecke) |

Stellen Sie sicher, dass Ihr Lötprozess frei von versteckten Gefahren ist. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient kritische Labor- und F&E-Anforderungen. Unsere Experten können Ihnen helfen, die richtigen Materialien und Geräte auszuwählen, um Fehler beim Kupferhartlöten zu vermeiden. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zuverlässige, leckfreie Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung