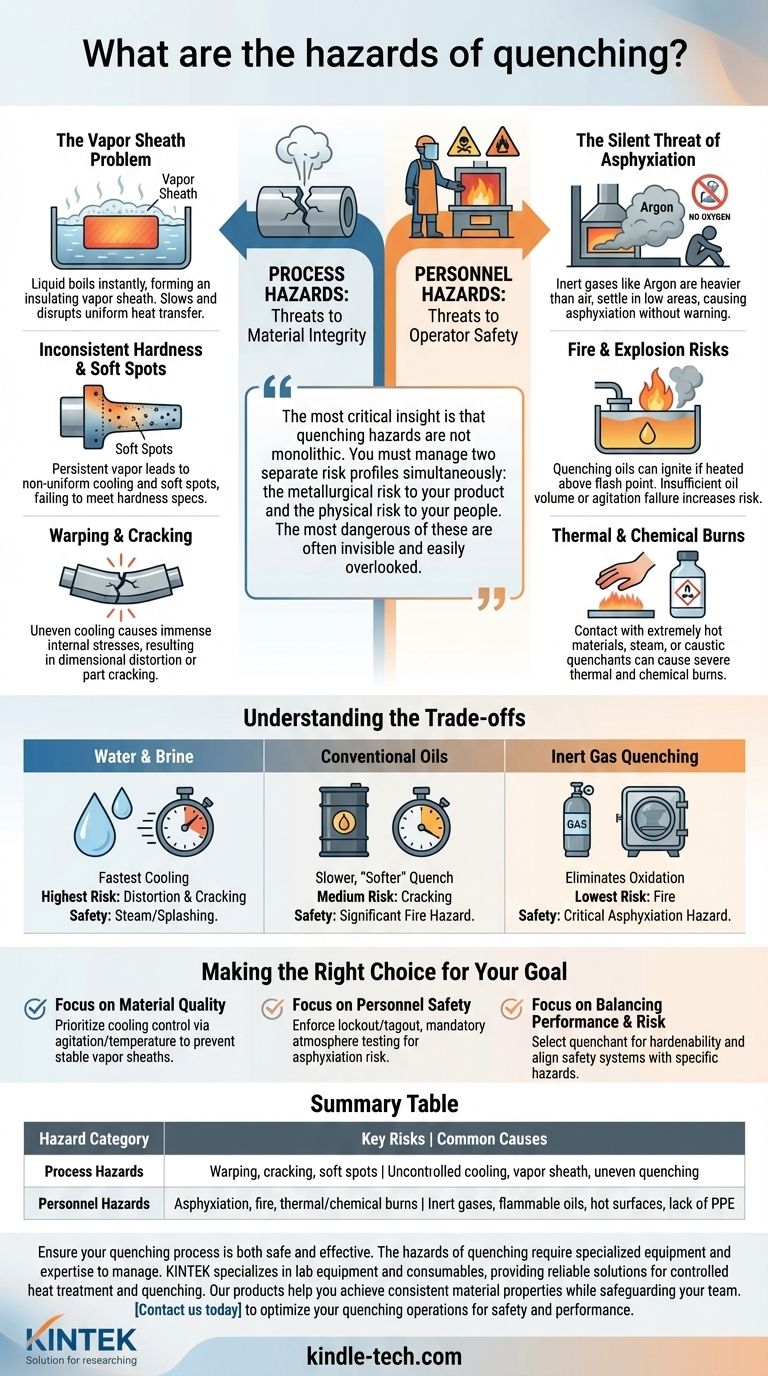

Im Kern lassen sich die Gefahren des Abschreckens in zwei unterschiedliche Kategorien einteilen: Prozessgefahren, die die Integrität des zu behandelnden Materials beeinträchtigen, und Personengefahren, die eine direkte Bedrohung für die Sicherheit des Bedienpersonals darstellen. Prozessfehler resultieren oft aus unkontrollierter Abkühlung, die zu Verzug oder Rissbildung führt, während Sicherheitsrisiken schwere Erstickungsgefahr durch Inertgase und Brände durch brennbare Abschreckmittel umfassen.

Die wichtigste Erkenntnis ist, dass Abschreckgefahren nicht monolithisch sind. Sie müssen zwei getrennte Risikoprofile gleichzeitig managen: das metallurgische Risiko für Ihr Produkt und das physische Risiko für Ihre Mitarbeiter. Die gefährlichsten davon sind oft unsichtbar und werden leicht übersehen.

Prozessgefahren: Bedrohungen für die Materialintegrität

Das Ziel des Abschreckens ist es, eine gewünschte metallurgische Struktur zu "fixieren", indem ein Teil mit einer bestimmten Geschwindigkeit abgekühlt wird. Jede Abweichung von dieser kontrollierten Abkühlung führt zu einer Prozessgefahr, die das Werkstück ruinieren und erhebliche Zeit und Ressourcen verschwenden kann.

Das Problem der Dampfhülle

Wenn ein heißes Teil in ein flüssiges Abschreckmittel getaucht wird, kocht die Flüssigkeit an der Oberfläche sofort. Dies kann eine stabile Dampfschicht bilden, bekannt als Dampfhülle oder Leidenfrost-Effekt.

Diese Hülle wirkt als Isolator und verlangsamt die Wärmeübertragungsrate dramatisch. Wenn diese Dampfbarriere zu stabil ist oder nicht gleichmäßig über die Oberfläche des Teils zusammenbricht, wird die Abkühlung ineffizient und gefährlich ungleichmäßig.

Inkonsistente Härte und weiche Stellen

Die Hauptfolge einer anhaltenden Dampfhülle ist eine ungleichmäßige Abkühlung. Bereiche, in denen die Dampfschicht verweilt, kühlen viel langsamer ab als Bereiche, in denen sie zusammengebrochen ist.

Diese differentielle Abkühlung verhindert die Bildung einer konsistent gehärteten Struktur, was zu weichen Stellen führt, die die Härtespezifikationen nicht erfüllen.

Verzug und Rissbildung

Ungleichmäßige Abkühlung ist die direkte Ursache für Maßverzug und Versagen. Wenn ein Abschnitt eines Teils viel schneller abkühlt und sich zusammenzieht als ein anderer, entstehen immense innere Spannungen.

Wenn diese Spannungen die Festigkeit des Materials überschreiten, wird das Teil entweder seine erforderliche Form verziehen oder, in schweren Fällen, reißen. Dies ist oft das kostspieligste Ergebnis einer schlecht kontrollierten Abschreckung.

Personengefahren: Bedrohungen für die Bedienersicherheit

Während Prozessgefahren das Produkt betreffen, bedrohen Personengefahren Leben und Gesundheit. Diese Risiken sind in fast allen industriellen Wärmebehandlungsumgebungen vorhanden und erfordern strenge Kontrollmaßnahmen.

Die stille Gefahr der Erstickung

Viele moderne Abschreckvorgänge, insbesondere in Vakuumöfen, verwenden Inertgase wie Argon als Teil der Prozessatmosphäre, um Oxidation zu verhindern.

Argon ist farblos, geruchlos und schwerer als Luft. Nach einem Zyklus kann es sich am Boden der Ofenkammer oder in Gruben unter der Ofentür absetzen. Ein Bediener, der diesen Bereich betritt, kann ohne Vorwarnung durch Sauerstoffmangel bewusstlos werden, was zu Erstickung führt.

Brand- und Explosionsrisiken

Die Verwendung von Abschreckölen ist üblich, birgt aber eine erhebliche Brandgefahr. Wenn das heiße Teil das Öl über seinen Flammpunkt erhitzt, können sich die Dämpfe entzünden.

Dieses Risiko wird verstärkt, wenn das Ölvolumen für die Masse des Teils nicht ausreicht oder wenn das Ölrührsystem ausfällt. Eine ordnungsgemäße Belüftung und automatische Brandunterdrückungssysteme sind bei der Verwendung brennbarer Abschreckmittel entscheidend.

Thermische und chemische Verbrennungen

Die offensichtlichste Gefahr ist der Kontakt mit extrem heißen Materialien, Ofeninnenräumen oder dem Abschreckmedium selbst. Selbst das Abschrecken mit Wasser kann Verbrühungsdampf erzeugen.

Darüber hinaus sind einige Abschreckmittel ätzend oder enthalten chemische Zusätze, die bei Hautkontakt schwere chemische Verbrennungen verursachen können, was eine entsprechende persönliche Schutzausrüstung (PSA) erfordert.

Die Kompromisse verstehen

Die Wahl des Abschreckmittels ist ein grundlegender Kompromiss zwischen der Kühleffektivität und der Art der Gefahr, die Sie bereit sind zu managen.

Wasser und Salzlake

Diese bieten die schnellsten Abkühlraten, aber auch das höchste Risiko von Teilverzug und Rissbildung aufgrund ihrer Härte. Während sie das Brandrisiko eliminieren, kann das heftige Kochen Spritzer und Dampfgefahren verursachen.

Konventionelle Öle

Öle sorgen für ein langsameres, "sanfteres" Abschrecken, wodurch das Risiko von Rissbildung reduziert wird. Sie bergen jedoch eine erhebliche Brandgefahr, die robuste technische Kontrollen, Belüftung zur Bewältigung von Dämpfen und ein sorgfältiges Temperaturmanagement erfordert.

Inertgasabschreckung

Die Verwendung von Gasen wie Argon oder Stickstoff in einem Vakuumofen eliminiert Oxidation und Brandgefahr vollständig. Sie birgt jedoch die kritische und oft übersehene Erstickungsgefahr, die mit strengen Zutrittsprotokollen und Atmosphärenüberwachung gemanagt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Ihre Sicherheits- und Qualitätsprotokolle müssen so konzipiert sein, dass sie die spezifischen Gefahren Ihrer Abschreckmethode berücksichtigen. Es gibt keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und -konsistenz liegt: Priorisieren Sie die Kontrolle der Abkühlkurve, indem Sie eine ordnungsgemäße Rührung und Temperatur des Abschreckmittels sicherstellen, um die Bildung einer stabilen Dampfhülle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Setzen Sie strenge Lockout/Tagout-Verfahren und obligatorische Atmosphärentests mit einem Sauerstoffmessgerät vor jedem Ofenbetreten durch, um das Erstickungsrisiko zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Risiko liegt: Wählen Sie Ihr Abschreckmittel basierend auf der Härtbarkeit des Stahls und stellen Sie sicher, dass die Sicherheitssysteme Ihrer Anlage (z. B. Belüftung, Brandunterdrückung) explizit für die Gefahren dieses Abschreckmittels ausgelegt sind.

Ein erfolgreicher Abschreckvorgang definiert sich nicht nur durch die Qualität des Endteils, sondern auch durch das rigorose und proaktive Management sowohl seiner Prozess- als auch seiner Personengefahren.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Häufige Ursachen |

|---|---|---|

| Prozessgefahren | Verzug, Rissbildung, weiche Stellen | Unkontrollierte Abkühlung, Dampfhülle, ungleichmäßiges Abschrecken |

| Personengefahren | Erstickung, Brand, thermische/chemische Verbrennungen | Inertgase, brennbare Öle, heiße Oberflächen, mangelnde PSA |

Stellen Sie sicher, dass Ihr Abschreckprozess sowohl sicher als auch effektiv ist. Die Gefahren des Abschreckens erfordern spezielle Ausrüstung und Fachkenntnisse, um sie zu managen. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige Lösungen für kontrollierte Wärmebehandlung und Abschrecken. Unsere Produkte helfen Ihnen, konsistente Materialeigenschaften zu erzielen und gleichzeitig Ihr Team vor Brand, Erstickung und anderen Risiken zu schützen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und lassen Sie uns Ihnen helfen, Ihre Abschreckvorgänge für Sicherheit und Leistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien