Der Betrieb eines Vakuumröhrenofens bei 1450°C bringt erhebliche betriebliche Einschränkungen mit sich. Bei dieser anspruchsvollen Temperatur wird der Ofen an seine Materialgrenzen gebracht. Der maximale Innendurchmesser des Arbeitsschlauchs ist auf 88 mm begrenzt, der Schlauch selbst muss als Verbrauchsmaterial mit begrenzter Lebensdauer betrachtet werden, und die Prozesszyklen sind auf langsame Temperaturrampen beschränkt.

Das Kernproblem bei 1450°C ist eine grundlegende Veränderung des Ofenbetriebs: Der zentrale Arbeitsschlauch verschleißt schnell und verwandelt sich von einer langlebigen Komponente in ein regelmäßiges Verbrauchsmaterial. Diese Realität wirkt sich auf alles aus, von der Probengröße und Prozesszeit bis hin zu Betriebskosten und Zuverlässigkeit.

Die Kernbeschränkungen bei 1450°C

Das Betreiben eines Vakuumröhrenofens bei solch hohen Temperaturen belastet seine Kernkomponente, den Arbeitsschlauch, extrem und führt zu mehreren praktischen Einschränkungen.

Der Arbeitsschlauch wird zum Verbrauchsmaterial

Bei 1450°C befindet sich das Material des Arbeitsschlauchs (oft eine Keramik wie Aluminiumoxid) nahe seiner Betriebsgrenze. Diese hohe thermische Belastung verursacht schnelle Abnutzung, macht ihn spröde und anfällig für Ausfälle.

Folglich ist der Schlauch kein langfristiger Bestandteil des Ofens mehr, sondern ein Verbrauchsmaterial mit einer begrenzten Lebensdauer, das regelmäßig ersetzt werden muss.

Strenge Größenbeschränkungen

Die physikalischen Belastungen bei dieser Temperatur erfordern ein kleineres, robusteres Schlauchdesign. Aus diesem Grund ist der maximale Innendurchmesser streng auf 88 mm begrenzt.

Dies schränkt direkt die Größe, Geometrie und das Volumen der Teile oder Materialien ein, die in einem einzigen Durchgang verarbeitet werden können.

Langsame Temperaturrampen

Um einen thermischen Schock zu vermeiden, der den bereits beanspruchten Arbeitsschlauch reißen könnte, muss der Ofen mit langsamen Temperaturrampen betrieben werden.

Das bedeutet, dass Heiz- und Kühlzyklen erheblich langsamer sind. Dies verlängert nicht nur die gesamte Prozesszeit, sondern ist möglicherweise auch für Anwendungen ungeeignet, die ein schnelles Abschrecken oder spezifische Temperaturprofile erfordern.

Kontextverständnis: Labor- vs. Industrieöfen

Die Einschränkungen eines Röhrenofens bei 1450°C werden deutlicher, wenn man sie mit Öfen vergleicht, die speziell für solch anspruchsvolle Anwendungen entwickelt wurden.

Der Röhrenofen: Entwickelt für Vielseitigkeit

Vakuumröhrenöfen sind typischerweise für den periodischen Betrieb in Laboren, Forschungseinheiten und kleinen Industrieanlagen konzipiert.

Ihre Stärke liegt in der Vielseitigkeit für Anwendungen wie Elementaranalyse, Glühen kleiner Teile und Testen neuer Materialien bei einer Vielzahl von niedrigeren Temperaturen. Bei 1450°C arbeiten sie am absoluten Limit ihrer Leistungsfähigkeit.

Die Alternative: Öfen mit metallischer Heizzone

Für anspruchsvolle Luft- und Raumfahrt- oder Forschungsanwendungen wird eine andere Klasse von Öfen verwendet. Diese Systeme verfügen über eine metallische thermische Kammer, die aus Materialien wie Molybdän gefertigt ist.

Anstelle einer Faserisolierung verwenden sie mehrere Schichten reflektierender Abschirmung zur Wärmeableitung. Dieses Design vermeidet Materialien, die Feuchtigkeit einschließen können, und gewährleistet eine reinere Vakuumumgebung, was es für kontinuierliche Hochtemperaturarbeiten wesentlich robuster und zuverlässiger macht.

Die praktischen Kompromisse und Risiken

Die Entscheidung, einen Röhrenofen bei seiner maximalen Nennleistung zu betreiben, bedeutet, erhebliche Risiken und Kompromisse einzugehen, die bei niedrigeren Temperaturen nicht vorhanden sind.

Erhöhte Betriebskosten

Die Kosten für häufige Schlauchwechsel müssen berücksichtigt werden. Was wie eine geringere Anfangsinvestition erscheinen mag, kann sich aufgrund des fortlaufenden Bedarfs an diesen Verbrauchskomponenten schnell als teurer erweisen.

Prozesszuverlässigkeit und Ausfallzeiten

Jeder Schlauchwechsel führt zu Ausfallzeiten für Installation und Konditionierung. Darüber hinaus können sich die thermischen Eigenschaften eines Schlauchs während seiner kurzen Lebensdauer verschieben, was die Wiederholbarkeit und Konsistenz Ihrer Ergebnisse beeinträchtigen kann.

Risiko eines katastrophalen Ausfalls

Ein abgenutzter Arbeitsschlauch kann während eines Laufs reißen oder ausfallen. Dies führt zu einem plötzlichen Vakuumverlust, der das verarbeitete Material ruinieren und möglicherweise Heizelemente oder andere Ofenkomponenten beschädigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Um die geeignete Ausrüstung auszuwählen, müssen Sie die Fähigkeiten des Werkzeugs mit Ihrem primären operativen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Forschung an kleinen Proben mit flexibler Zeitplanung liegt: Ein Röhrenofen kann praktikabel sein, vorausgesetzt, Sie budgetieren regelmäßige Schlauchwechsel und können längere Prozesszeiten tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung größerer Komponenten oder der Produktionsdurchsatz liegt: Die Größenbeschränkung von 88 mm und die Verbrauchsnatur des Schlauchs machen diesen Ofen völlig ungeeignet; ein dedizierter Ofen mit metallischer Heizzone ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für empfindliche Materialien liegt: Ein speziell angefertigter, Ganzmetall-Vakuumofen bietet die Stabilität und die Hochreinheitsumgebung, die für konsistente, zuverlässige Ergebnisse bei diesen Temperaturen erforderlich sind.

Letztendlich stellt das Verständnis dieser Einschränkungen sicher, dass Sie ein Werkzeug auswählen, das Ihre Arbeit beschleunigt und nicht einschränkt.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung bei 1450°C |

|---|---|

| Abnutzung des Arbeitsschlauchs | Wird zum Verbrauchsmaterial mit begrenzter Lebensdauer |

| Größenbeschränkung | Maximaler Innendurchmesser auf 88 mm begrenzt |

| Temperaturrampen | Erfordert langsame Heiz-/Kühlzyklen |

| Prozesszuverlässigkeit | Risiko inkonsistenter Ergebnisse und Ausfallzeiten |

| Betriebskosten | Erhöhte Kosten durch häufigen Schlauchwechsel |

Haben Sie Probleme mit den Einschränkungen von Hochtemperaturöfen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Unsere Experten können Ihnen helfen, den richtigen Ofen für Ihre Anwendung auszuwählen, sei es ein Vakuumröhrenofen für vielseitige Forschung oder eine robustere Lösung für anspruchsvolle Prozesse bei 1450°C. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zuverlässige, wiederholbare Ergebnisse zu gewährleisten!

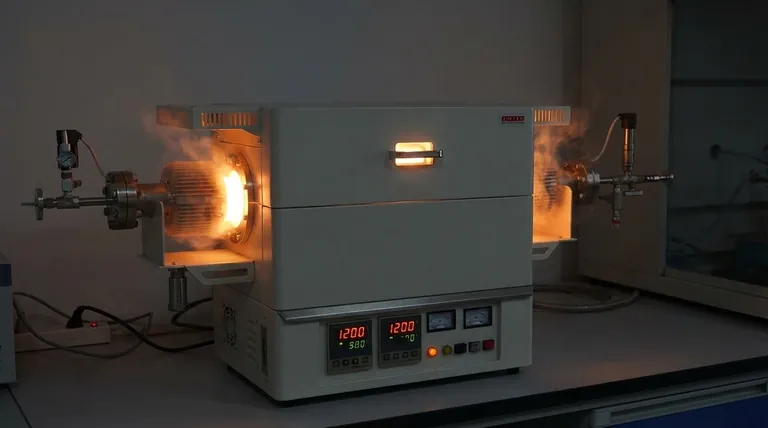

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Rolle spielt eine HPHT-Rohröfen in der HTGR-Simulation? Präzise Nachbildung der nuklearen Umgebung

- Warum wird ein Hochpräzisions-Vakuumrohr-Ofen für die Herstellung von Edelmetallkatalysatoren benötigt? Sensorempfindlichkeit freischalten

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Wie wirkt sich die Vakuumumgebung auf das Sintern von Diamant-Kupfer-Verbundwerkstoffen aus? Schutz vor thermischer Beschädigung

- Was sind die Vorteile der Verwendung eines Vakuumrohr-Ofens für SiCw/2024Al-Verbundwerkstoffe? Gewährleistung reiner, hochfester Ergebnisse.