Um hohe Temperaturen für die Materialbearbeitung zu erreichen, sind die primären Optionen spezialisierte elektrische Öfen, am häufigsten Rohröfen und Kammeröfen (Boxöfen). Diese sind für Anwendungen wie Glühen, Sintern und Schmelzen konzipiert, wobei einige Modelle je nach ihrer Konstruktion und Heizelementen Temperaturen von bis zu 1600 °C (2912 °F) oder mehr erreichen können.

Die Wahl des richtigen Hochtemperaturofens hängt nicht nur davon ab, eine Spitzentemperatur zu erreichen. Die entscheidende Entscheidung liegt darin, die Konstruktion des Ofens – seine Form, Atmosphärenkontrolle und Verarbeitungsskala – an die spezifischen Anforderungen Ihres Materials und Prozesses anzupassen.

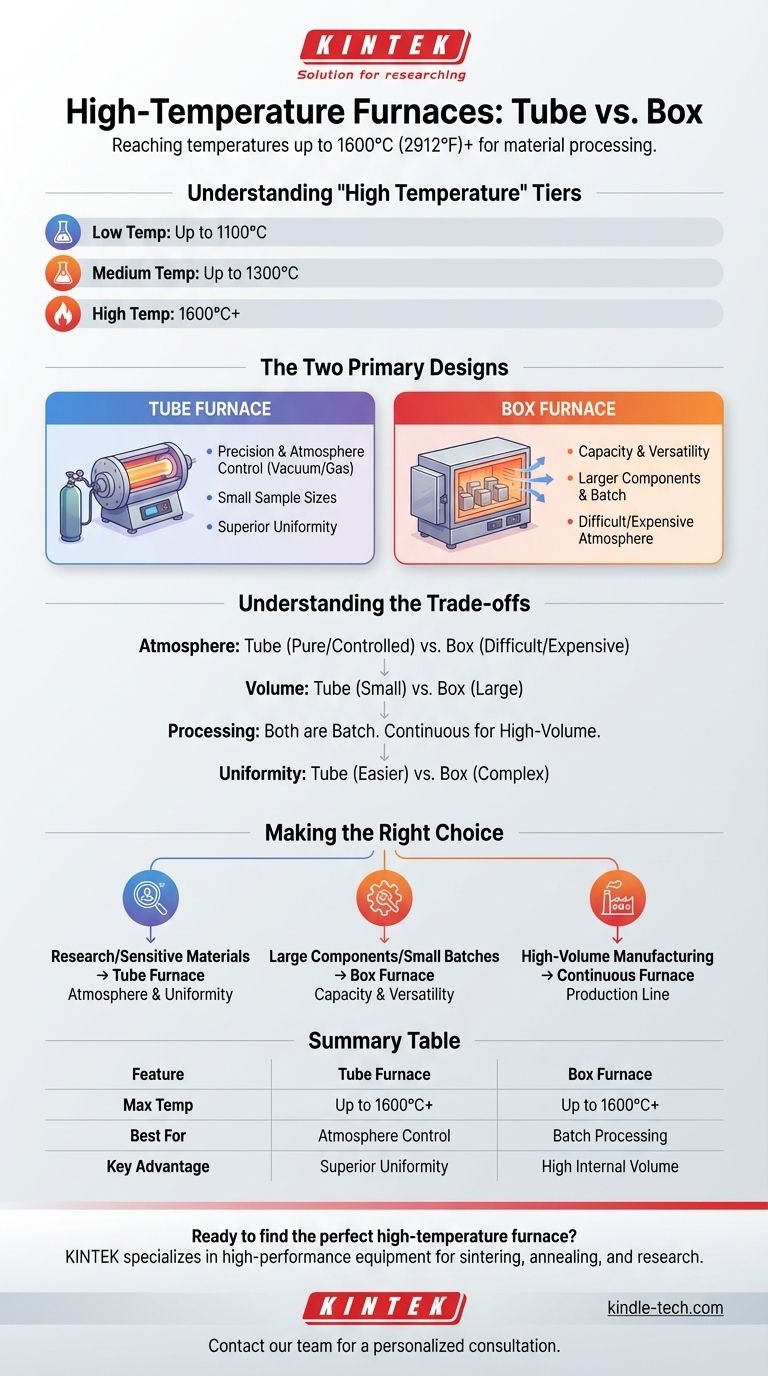

Verständnis von „Hoher Temperatur“ bei Öfen

Der Begriff „hohe Temperatur“ ist relativ, aber im Kontext von Labor- und Industrieöfen folgt er einer allgemein anerkannten Klassifizierung. Das Verständnis dieser Stufen ist der erste Schritt bei der Auswahl der richtigen Ausrüstung.

Die gängigen Temperaturstufen

Die meisten Hersteller kategorisieren ihre Öfen nach der maximalen Betriebstemperatur. Obwohl die Modelle variieren, sehen die Stufen oft wie folgt aus:

- Niedrige Temperatur: Bis zu 1100 °C (2012 °F)

- Mittlere Temperatur: Bis zu 1300 °C (2372 °F)

- Hohe Temperatur: 1600 °C (2912 °F) und höher

Öfen der Kategorie „Hohe Temperatur“ sind für anspruchsvolle Prozesse wie das Sintern fortschrittlicher Keramiken oder das Schmelzen bestimmter Metalle und Legierungen erforderlich.

Warum hohe Temperaturen notwendig sind

Die Notwendigkeit extremer Hitze wird durch den Umwandlungspunkt des Materials bestimmt. Prozesse wie Sintern erfordern hohe Temperaturen, um Pulverpartikel ohne Schmelzen zu einer festen Masse zu verbinden, während Glühen Hitze nutzt, um innere Spannungen in Metallen abzubauen. Jede Anwendung hat ein spezifisches thermisches Profil, das die erforderliche Ofenfähigkeit bestimmt.

Die beiden primären Hochtemperaturofen-Designs

Über die Temperatur hinaus ist die grundlegendste Wahl die zwischen einem Rohr- und einem Kammerofen. Ihre physische Gestaltung bestimmt, was sie tun können und wie sie es tun.

Der Rohrofen: Präzision und Atmosphärenkontrolle

Ein Rohrofen verwendet ein zylindrisches Keramikrohr, das von Heizelementen umgeben ist. Das zu erhitzende Material wird in dieses Rohr gelegt.

Dieses Design wird für seine Fähigkeit geschätzt, eine hochgleichmäßige Temperaturzone zu erzeugen, und vor allem für die Ermöglichung einer präzisen Atmosphärenkontrolle. Das Rohr lässt sich leicht abdichten, sodass es evakuiert (in Vakuum) oder mit einem bestimmten Gas (wie Argon oder Stickstoff) gefüllt werden kann, um Oxidation zu verhindern.

Der Kammerofen: Kapazität und Vielseitigkeit

Ein Kammerofen (auch Muffel- oder Boxofen genannt) verfügt über eine rechteckige Kammer, in die Materialien eingelegt werden. Sein Design ist einfacher und bietet ein viel größeres Innenvolumen.

Dies macht ihn zur ersten Wahl für die Wärmebehandlung größerer Komponenten, mehrerer Teile gleichzeitig (Chargenverarbeitung) oder für Prozesse wie das Brenner-Ausbrennen (Binder Burnout), bei denen Luftstrom und größere Kapazität wichtiger sind als eine perfekt abgedichtete Atmosphäre.

Verständnis der Kompromisse

Die Auswahl eines Ofens erfordert die Abwägung konkurrierender Prioritäten. Die ideale Wahl für eine Anwendung ist oft für eine andere ungeeignet.

Atmosphäre vs. Volumen

Ein Rohrofen zeichnet sich durch die Schaffung einer reinen, kontrollierten Umgebung aus, ist aber auf kleinere Proben beschränkt, die in den Durchmesser des Rohres passen.

Ein Kammerofen bietet ein großes Verarbeitungsvolumen, macht jedoch das Erreichen eines hochreinen Vakuums oder einer perfekt kontrollierten Gasatmosphäre erheblich schwieriger und teurer.

Chargen- vs. kontinuierliche Verarbeitung

Die meisten Rohr- und Kammeröfen sind Chargenöfen. Sie laden das Material, führen einen Heizzyklus durch und entladen es. Dies ist ideal für Forschung, Entwicklung und Kleinserienproduktion.

Für die mittlere oder hohe Volumenfertigung wird ein Durchlaufofen verwendet. Materialien bewegen sich auf einem Förderband durch verschiedene Heizzonen, ein grundlegend anderes Design, das für Produktionslinien gebaut ist.

Temperaturgleichmäßigkeit vs. Kosten

Die Erzielung einer ausgezeichneten Temperaturgleichmäßigkeit – die Gewährleistung, dass die gesamte Probe die gleiche Temperatur hat – ist im begrenzten Raum eines Rohrofens einfacher. Obwohl größere Kammeröfen für eine gute Gleichmäßigkeit ausgelegt werden können, führt dies oft zu Komplexität und Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte vom Hauptziel Ihres Wärmebehandlungsprozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Verarbeitung empfindlicher Materialien liegt: Wählen Sie einen Rohrofen wegen seiner überlegenen Atmosphärenkontrolle und Temperaturgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung größerer Komponenten oder der Durchführung kleiner Produktionschargen liegt: Ein Kammerofen bietet die notwendige Kapazität und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Hochvolumenfertigung liegt: Sie müssen über Standard-Chargengeräte hinausblicken und kundenspezifische oder Durchlaufofensysteme prüfen.

Letztendlich wird die Definition Ihrer Kernanforderungen an Atmosphäre, Volumen und Maßstab Sie weitaus effektiver zum richtigen Ofen führen, als sich nur auf die Temperatur zu konzentrieren.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Kammerofen |

|---|---|---|

| Max. Temperatur | Bis zu 1600°C+ | Bis zu 1600°C+ |

| Am besten geeignet für | Präzise Atmosphärenkontrolle (Vakuum, Gas) | Chargenverarbeitung, größere Komponenten |

| Hauptvorteil | Überlegene Temperaturgleichmäßigkeit | Hohes Innenvolumen & Vielseitigkeit |

Bereit, den perfekten Hochtemperaturofen für Ihr Labor zu finden?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Rohr- und Kammeröfen, die für anspruchsvolle Anwendungen wie Sintern, Glühen und Materialforschung entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens basierend auf Ihren spezifischen Anforderungen an Temperatur, Atmosphäre und Kapazität.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Gefahren birgt ein Rohrofen? Jenseits der offensichtlichen Verbrennungsrisiken

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?