Obwohl die Induktionserwärmung eine bemerkenswert effiziente und präzise Technologie ist, liegen ihre Haupteinschränkungen in der strengen Abhängigkeit von elektrisch leitfähigen Materialien, der erheblichen anfänglichen Kapitalinvestition für die Ausrüstung und der technischen Komplexität, die erforderlich ist, um Teile mit komplizierten Geometrien effektiv zu erwärmen. Sie ist keine universelle Lösung und für Materialien wie Kunststoffe, Keramik oder Holz ungeeignet.

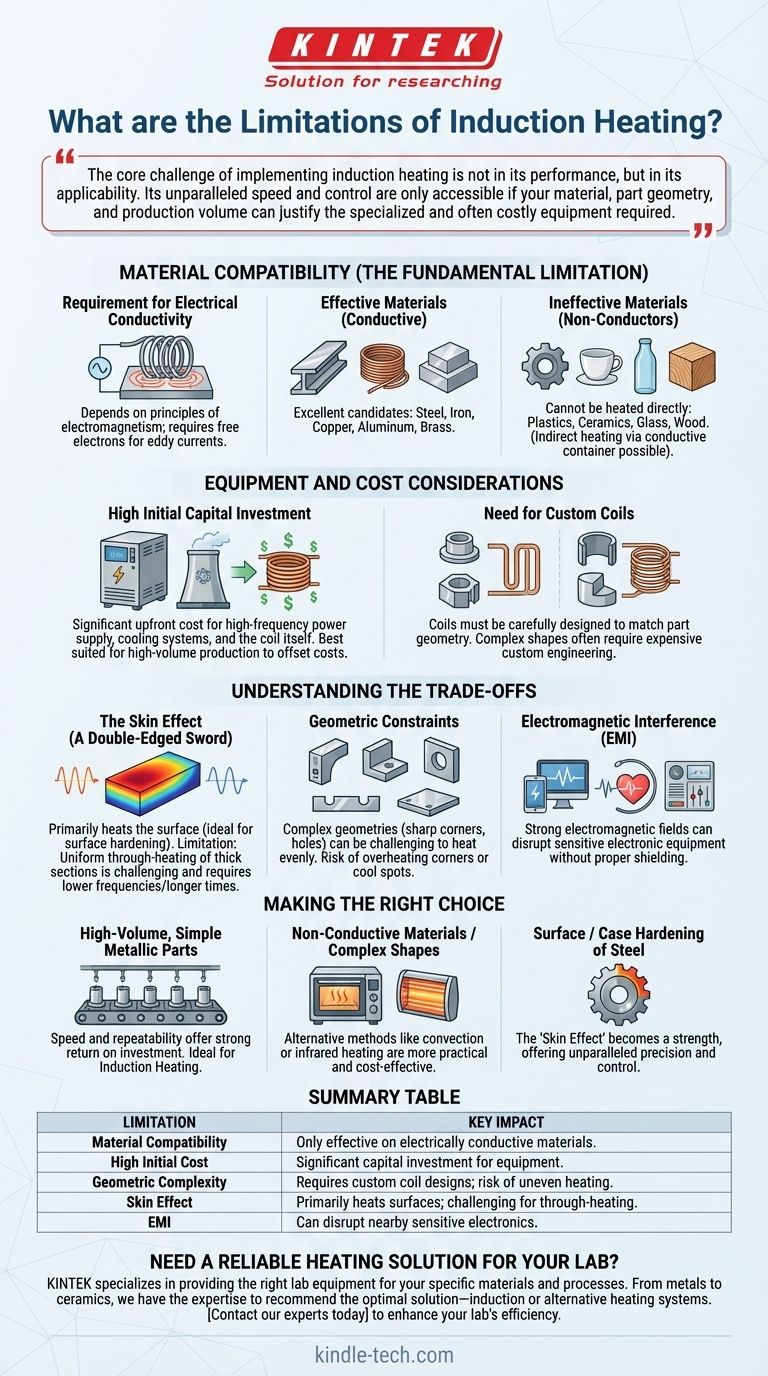

Die Kernherausforderung bei der Implementierung der Induktionserwärmung liegt nicht in ihrer Leistung, sondern in ihrer Anwendbarkeit. Ihre unvergleichliche Geschwindigkeit und Kontrolle sind nur dann zugänglich, wenn Ihr Material, Ihre Teilegeometrie und Ihr Produktionsvolumen die spezialisierte und oft kostspielige Ausrüstung rechtfertigen.

Die grundlegende Einschränkung: Materialverträglichkeit

Die Induktionserwärmung funktioniert, indem sie direkt im Material selbst einen elektrischen Strom induziert. Dieses Kernprinzip bestimmt, was effektiv erwärmt werden kann und was nicht.

Die Anforderung an die elektrische Leitfähigkeit

Die Induktionserwärmung basiert auf den Prinzipien des Elektromagnetismus. Ein Wechselstrom in einer Spule erzeugt ein Magnetfeld, das wiederum Wirbelströme im leitfähigen Werkstück induziert und so Wärme erzeugt.

Das bedeutet, dass der Prozess grundsätzlich auf Materialien beschränkt ist, die Elektrizität leiten. Metalle wie Stahl, Eisen, Kupfer, Aluminium und Messing sind ausgezeichnete Kandidaten.

Ineffektivität bei Nichtleitern

Materialien, die keinen Strom leiten – wie Kunststoffe, Glas, Keramik und Holz – können durch Induktion nicht direkt erwärmt werden. Ihnen fehlen die freien Elektronen, die für die Bildung von Wirbelströmen erforderlich sind.

Obwohl ein nicht leitendes Material manchmal indirekt erwärmt werden kann, indem es in einen leitfähigen Behälter (z. B. einen Graphittiegel) gelegt wird, handelt es sich hierbei um einen anderen Prozess, der viele der Vorteile der direkten Erwärmung zunichtemacht.

Ausrüstungs- und Kostenüberlegungen

Die Leistung und Präzision der Induktion haben ihren Preis, sowohl in Bezug auf die Anfangskosten als auch auf die betriebliche Komplexität.

Hohe anfängliche Investitionskosten

Die erforderliche Ausrüstung – einschließlich eines Hochfrequenz-Netzteils, Kühlsystemen und der Induktionsspule selbst – stellt im Vergleich zu herkömmlichen Öfen eine erhebliche Vorabinvestition dar.

Daher eignet sich die Induktionserwärmung am besten für hochvolumige, repetitive Produktionsumgebungen, in denen die Effizienzsteigerungen die anfängliche Investition im Laufe der Zeit ausgleichen können.

Die Notwendigkeit von kundenspezifischen Spulen

Die Induktionsspule (oder der Induktor) muss sorgfältig auf die Geometrie des zu erwärmenden Teils abgestimmt sein. Eine falsch konstruierte Spule führt zu ungleichmäßiger Erwärmung, Hotspots oder ineffizienter Wärmeübertragung.

Bei Teilen mit komplexen Formen ist fast immer eine kundenspezifisch entwickelte Spule erforderlich, was den Konstruktionsaufwand und die Gesamtkosten des Systems erhöht.

Verständnis der Kompromisse

Mehrere betriebliche Eigenschaften der Induktionserwärmung können je nach Ziel der Anwendung entweder ein wesentlicher Vorteil oder eine erhebliche Einschränkung sein.

Der Skin-Effekt: Ein zweischneidiges Schwert

Die Induktionserwärmung erwärmt hauptsächlich die Oberfläche eines leitfähigen Teils, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Die Frequenz des Wechselstroms bestimmt die Tiefe dieser Erwärmung.

Dies ist ein starker Vorteil für Anwendungen wie die Oberflächenhärtung, bei der man eine harte äußere Schale und einen duktilen Kern wünscht. Es wird jedoch zu einer Einschränkung, wenn man ein sehr dickes Metallteil gleichmäßig durch seinen gesamten Querschnitt erwärmen möchte, was niedrigere Frequenzen und längere Erwärmungszeiten erfordert.

Geometrische Einschränkungen

Die Effizienz der magnetischen Feldkopplung hängt stark vom Abstand und der Ausrichtung zwischen Spule und Werkstück ab.

Komplexe Geometrien mit scharfen Ecken, Löchern oder unterschiedlichen Dicken können schwierig gleichmäßig zu erwärmen sein. Ecken können überhitzen, während vertiefte Bereiche zu kühl bleiben, was zu Materialspannungen oder Verformungen führen kann.

Potenzial für elektromagnetische Störungen (EMI)

Hochleistungsinduktionssysteme erzeugen starke elektromagnetische Felder. Ohne angemessene Abschirmung und Installation können diese Felder empfindliche elektronische Geräte, Steuerungssysteme oder medizinische Geräte in der Umgebung stören.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Nutzung der Induktionserwärmung muss auf einem klaren Verständnis ihrer idealen Anwendungsfälle und ihrer inhärenten Einschränkungen beruhen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, metallischer Teile liegt: Die Geschwindigkeit und Wiederholbarkeit der Induktionserwärmung wird wahrscheinlich eine starke Rendite für die Anfangsinvestition bieten.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nicht leitfähiger Materialien oder komplexer Formen liegt: Wahrscheinlich werden Sie feststellen, dass alternative Methoden wie Konvektions- oder Infraroterwärmung praktischer und kostengünstiger sind.

- Wenn Ihr Hauptaugenmerk auf der Oberflächen- oder Einsatzhärtung von Stahlkomponenten liegt: Die „Einschränkung“ des Skin-Effekts wird zur größten Stärke der Technologie und bietet unübertroffene Präzision und Kontrolle.

Letztendlich erfordert die Wahl der richtigen Wärmebehandlungstechnologie die Übereinstimmung ihrer spezifischen Fähigkeiten mit Ihrem genauen industriellen oder Fertigungsziel.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Materialverträglichkeit | Nur wirksam bei elektrisch leitfähigen Materialien (z. B. Metallen); ungeeignet für Kunststoffe, Keramik, Holz. |

| Hohe Anfangskosten | Erhebliche Kapitalinvestition für Netzteile, Kühlsysteme und kundenspezifische Spulen. |

| Geometrische Komplexität | Erfordert kundenspezifische Spulendesigns für komplizierte Teile; Risiko ungleichmäßiger Erwärmung bei komplexen Formen. |

| Skin-Effekt | Erhitzt hauptsächlich Oberflächen; schwierig für eine gleichmäßige Durchwärmung dicker Abschnitte. |

| Elektromagnetische Störungen (EMI) | Kann empfindliche Elektronik in der Nähe ohne angemessene Abschirmung stören. |

Benötigen Sie eine zuverlässige Heizlösung für Ihr Labor?

Die Induktionserwärmung ist leistungsstark, aber nicht die einzige Option. KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung für Ihre spezifischen Materialien und Prozesse. Ob Sie mit Metallen, Keramiken oder komplexen Geometrien arbeiten, wir verfügen über die Expertise, um die optimale Lösung zu empfehlen – von Induktionsofen bis hin zu alternativen Heizsystemen.

Lassen Sie uns Ihnen helfen, die Effizienz und Präzision Ihres Labors zu steigern. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie die Laborgeräte und Verbrauchsmaterialien von KINTEK Ihre einzigartigen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Wie stellt ein Vakuum-Heizpressofen die Qualität von AlTi-Diffusionsschichten sicher? Erzielung reiner Al3Ti-Intermetallbindungen

- Warum ist eine präzise Temperaturkontrolle beim Vakuum-Warmpressen erforderlich? Master Amorphous Powder Consolidation

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist die Aufrechterhaltung einer Hochvakuumumgebung bei der Verwendung eines Vakuum-Warmpressens notwendig? Experten-Einblicke

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?