Obwohl es sich um einen leistungsstarken und kostengünstigen Prozess handelt, sind die primären Einschränkungen des Sinterns erhebliche Herausforderungen bei der Dimensionskontrolle aufgrund von Materialschrumpfung, der inhärenten Restporosität im Endteil, hohem Energieverbrauch und der Zerstörung empfindlicher, bereits vorhandener Mikro- oder Nanostrukturen innerhalb des Rohmaterials. Diese Faktoren müssen sorgfältig gemanagt werden, um die gewünschten Bauteilspezifikationen zu erreichen.

Sintern eignet sich hervorragend zur Herstellung starker, komplexer Teile in großem Maßstab, ist aber kein perfekter Verdichtungsprozess. Seine Kernbeschränkungen ergeben sich aus dem grundlegenden Kompromiss zwischen der Konsolidierung von Pulver zu einer festen Form und den daraus resultierenden Änderungen in Dimension, innerer Struktur und Kosten.

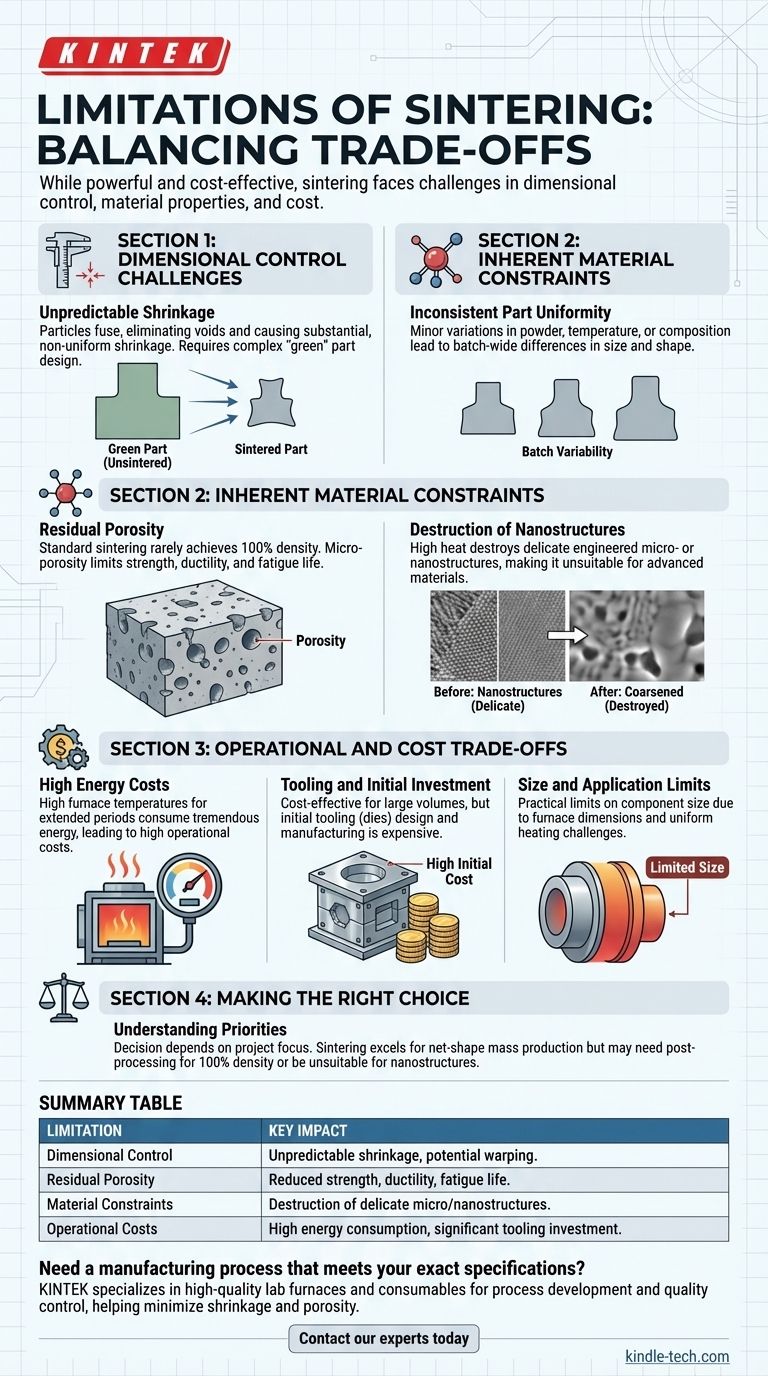

Die Herausforderung der Dimensionskontrolle

Eine der größten technischen Herausforderungen beim Sintern ist die Vorhersage und Kontrolle der Endabmessungen des Teils. Dies ergibt sich aus der Natur des Prozesses: loses Pulver in einen dichten Feststoff umzuwandeln.

Unvorhersehbare Schrumpfung

Wenn Partikel während des Sinterns miteinander verschmelzen, werden die Hohlräume zwischen ihnen eliminiert, wodurch das gesamte Bauteil schrumpft. Diese Schrumpfung kann erheblich sein und ist nicht immer perfekt gleichmäßig, was das Teil verformen oder aus der Toleranz bringen kann.

Hersteller müssen diese Schrumpfung bei der anfänglichen Konstruktion des "Grünlings" (ungesintertes Teil) akribisch berücksichtigen, was oft erhebliche Versuche und Irrtümer erfordert.

Inkonsistente Teilegleichmäßigkeit

Es ist schwierig, bei einer großen Charge gesinterter Teile perfekt identische Abmessungen zu erzielen. Geringfügige Abweichungen in der Pulverdichte, der Temperaturverteilung im Ofen oder der Materialzusammensetzung können zu geringfügigen Unterschieden in der endgültigen Größe und Form jedes Bauteils führen.

Die Notwendigkeit der Prozessabstimmung

Aufgrund dieser Variablen erfordert das Sintern oft eine umfassende empirische Analyse und theoretische Modellierung, um den Prozess einzustellen. Das Erreichen der erforderlichen Spezifikationen erfordert ein tiefes Verständnis des Zusammenspiels von Materialkorngröße, Temperatur und Druck.

Inhärente Materialbeschränkungen

Sintern verändert das Material grundlegend auf mikroskopischer Ebene. Während dies Festigkeit erzeugt, führt es auch zu unvermeidlichen Einschränkungen der Eigenschaften des Endprodukts.

Restporosität

Standard-Sintern erreicht selten 100 % der theoretischen Dichte. Das Endteil enthält fast immer eine gewisse Menge an Mikroporosität, die als Spannungskonzentrationspunkt wirken und die ultimative Festigkeit, Duktilität oder Dauerfestigkeit des Materials einschränken kann.

Obwohl Prozesse wie das Heißisostatische Pressen (HIP) hinzugefügt werden können, um diese Porosität zu reduzieren, erhöht dies die Kosten und die Komplexität erheblich.

Zerstörung von Nanostrukturen

Die hohen Temperaturen, die für das Sintern erforderlich sind, zerstören oder vergröbern alle empfindlichen Mikro- oder Nanostrukturen, die in das Ausgangspulver eingebracht wurden. Dies macht den Prozess ungeeignet für die Herstellung fortschrittlicher Materialien, die auf die Erhaltung dieser feinen Merkmale für ihre einzigartigen Eigenschaften angewiesen sind.

Betriebliche und Kostenkompromisse

Neben den physikalischen Einschränkungen beinhaltet das Sintern praktische betriebliche Überlegungen, die es für bestimmte Anwendungen zur falschen Wahl machen können.

Hohe Energiekosten

Das Erhitzen von Industrieöfen auf die für das Sintern erforderlichen hohen Temperaturen – oft über längere Zeiträume – verbraucht eine enorme Menge an Energie. Dies kann zu hohen Betriebskosten führen, insbesondere bei Materialien mit sehr hohen Schmelzpunkten.

Werkzeuge und Anfangsinvestitionen

Obwohl das Sintern bei großen Produktionsmengen sehr kostengünstig ist, können die Anfangsinvestitionen hoch sein. Die Gesenke und Werkzeuge, die zum Pressen des Ausgangspulvers in seine grüne Form erforderlich sind, sind teuer in Design und Herstellung.

Größen- und Anwendungsgrenzen

Es gibt praktische Grenzen für die Größe von Bauteilen, die durch Sintern hergestellt werden können, begrenzt durch Ofenabmessungen und die Schwierigkeit, eine gleichmäßige Erwärmung in einem sehr großen Teil zu erreichen. Darüber hinaus sind einige Materialzusammensetzungen für den Prozess einfach nicht geeignet, wie bei bestimmten Arten von Eisenerz, die nach dem Sintern nicht vollständig in einen Hochofen geladen werden können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Einschränkungen ist der Schlüssel zur effektiven Nutzung des Sinterns. Die Entscheidung, diesen Prozess zu verwenden, hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, endkonturnaher Teile liegt: Sintern ist eine ausgezeichnete Wahl, vorausgesetzt, Sie können in die Werkzeuge und die Prozesskontrolle investieren, die zur Bewältigung der Dimensionsschrumpfung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer absoluten 100%igen Dichte für maximale Dauerfestigkeit liegt: Standard-Sintern ist wahrscheinlich unzureichend; Sie müssen Nachbearbeitung oder alternative Fertigungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung empfindlicher Material-Nanostrukturen liegt: Sintern ist mit diesem Ziel grundsätzlich unvereinbar, da die hohe Hitze die innere Struktur des Materials verändert.

Indem Sie die inhärenten Kompromisse anerkennen, können Sie feststellen, ob Sintern der optimale Weg zur Herstellung Ihres Bauteils ist.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Dimensionskontrolle | Unvorhersehbare Schrumpfung und potenzielle Verformung von Teilen. |

| Restporosität | Reduzierte ultimative Festigkeit, Duktilität und Dauerfestigkeit. |

| Materialbeschränkungen | Zerstörung empfindlicher, bereits vorhandener Mikro- oder Nanostrukturen. |

| Betriebskosten | Hoher Energieverbrauch und erhebliche anfängliche Werkzeuginvestitionen. |

Benötigen Sie einen Herstellungsprozess, der Ihren genauen Spezifikationen entspricht?

Obwohl das Sintern seine Grenzen hat, ist die Wahl der richtigen Laborausrüstung entscheidend für die Prozessentwicklung und Qualitätskontrolle. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und Verbrauchsmaterialien, die Ihnen helfen, Sinterparameter genau zu testen und zu optimieren, wodurch Schrumpfungs- und Porositätsprobleme minimiert werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Laborlösungen Ihre F&E- und Produktionsziele unterstützen können, um sicherzustellen, dass Sie den besten Herstellungsweg für Ihre Materialien wählen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten