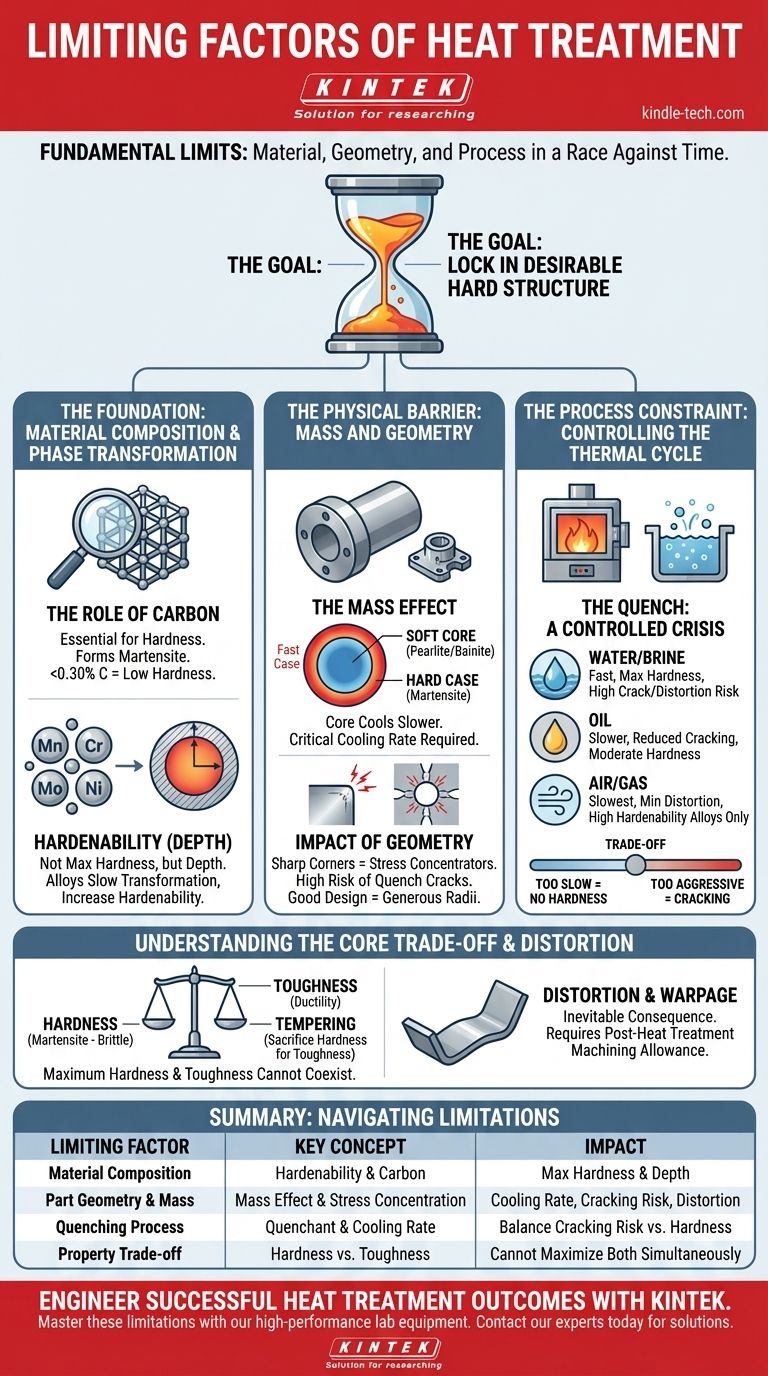

Die grundlegenden Grenzen der Wärmebehandlung werden durch drei miteinander verbundene Faktoren bestimmt: die inhärente chemische Zusammensetzung des Materials, die physikalische Größe und Geometrie des Teils und die Geschwindigkeit, mit der Wärme während des Abschreckvorgangs abgeführt werden kann. Wenn einer dieser Faktoren nicht mit dem gewünschten Ergebnis übereinstimmt, wird der Prozess die Zielwerte nicht erreichen oder, schlimmer noch, zu Rissbildung und katastrophalem Versagen führen.

Die Wärmebehandlung ist im Grunde ein Wettlauf gegen die Zeit. Das Ziel ist es, ein Metall schnell genug abzukühlen, um eine wünschenswerte, harte Kristallstruktur zu fixieren, bevor es sich in eine weichere, stabilere umwandeln kann. Jede Einschränkung ist ein Faktor, der entweder diesen Abkühlprozess verlangsamt oder inakzeptable Nebenwirkungen wie Spannungen und Verzug verursacht.

Die Grundlage: Materialzusammensetzung und Phasenumwandlung

Das Potenzial eines jeden Wärmebehandlungsprozesses wird festgelegt, bevor das Teil überhaupt einen Ofen sieht. Es ist in der Chemie der Legierung verankert.

Die Rolle des Kohlenstoffs

Das wichtigste Element für die Härtung von Stahl ist Kohlenstoff. Er ist der Hauptverantwortliche für die Bildung von Martensit, der harten, spröden Mikrostruktur, die durch Abschrecken erwünscht ist.

Ohne ausreichenden Kohlenstoff (typischerweise über 0,30 %) kann ein einfacher Stahl einfach keine signifikante Härte erreichen, egal wie aggressiv er abgeschreckt wird. Dies ist die grundlegendste aller Einschränkungen.

Das Konzept der Härtbarkeit

Härtbarkeit ist kein Maß für die maximal erreichbare Härte, sondern ein Maß für die Tiefe, bis zu der ein Stahl gehärtet werden kann. Eine Legierung mit geringer Härtbarkeit härtet möglicherweise nur wenige Millimeter tief, während eine mit hoher Härtbarkeit ihren gesamten Querschnitt durchhärten kann.

Legierungselemente wie Mangan, Chrom, Molybdän und Nickel sind der Schlüssel zur Erhöhung der Härtbarkeit. Sie verlangsamen die innere Umwandlung des Stahls in weichere Gefüge und geben Ihnen während des Abschreckens mehr Zeit, den Kern des Teils abzukühlen und trotzdem Martensit zu bilden.

Die physikalische Barriere: Masse und Geometrie

Die physische Form und Größe eines Teils stellen erhebliche reale Einschränkungen für die theoretische Perfektion eines Wärmebehandlungszyklus dar.

Der Masseneffekt

Der Kern eines dicken oder massiven Teils kühlt immer langsamer ab als seine Oberfläche. Dies ist ein einfaches Gesetz der Thermophysik.

Wenn die Abkühlrate im Kern unter die kritische Abkühlrate fällt, die für diese spezifische Legierung erforderlich ist, bildet der Kern keinen harten Martensit. Stattdessen bildet er weichere Mikrostrukturen wie Perlit oder Bainit, was zu einem Teil mit einer harten Randschicht und einem weichen, schwachen Kern führt. Dieser „Masseneffekt“ ist der Hauptgrund, warum Legierungen mit hoher Härtbarkeit für große Bauteile notwendig sind.

Der Einfluss der Geometrie

Scharfe Innenkanten, drastische Dickenänderungen und kleine Löcher wirken als Spannungskonzentratoren.

Während des intensiven thermischen Schocks beim Abschrecken werden diese Merkmale zu Punkten, an denen sich die Spannung auf extreme Werte vervielfacht. Wenn die Spannung die Festigkeit des Materials überschreitet, bilden sich Abschreckrisse, die das Teil unbrauchbar machen. Eine gute Konstruktion für die Wärmebehandlung beinhaltet die Verwendung großzügiger Radien und die Vermeidung abrupter Änderungen des Querschnitts.

Die Prozessbeschränkung: Steuerung des thermischen Zyklus

Selbst bei dem richtigen Material und Design kann der Prozess selbst der limitierende Faktor sein.

Das Abschrecken: Eine kontrollierte Krise

Das Abschrecken ist die kritischste und gefährlichste Phase. Die Wahl des Abschreckmediums (des „Quenchmediums“) ist ein Balanceakt.

- Wasser/Sole: Extrem schnelle Abkühlung, die maximale Härte, aber auch maximalen thermischen Schock und ein hohes Risiko von Rissbildung und Verzug bietet.

- Öl: Ein langsameres Abschrecken als Wasser, das das Risiko von Rissbildung reduziert. Wird oft für Legierungen mit höherer Härtbarkeit verwendet, die keine extreme Abkühlrate erfordern.

- Luft/Gas: Das langsamste Abschrecken, verwendet für hochlegierte „luft-härtende“ Werkzeugstähle. Es erzeugt die geringste Verformung, ist aber nur bei Materialien mit sehr hoher Härtbarkeit wirksam.

Die Wahl eines Abschreckmediums, das zu langsam für die Legierung und die Teilegröße ist, führt zu einem Fehlschlag bei der Härtung. Die Wahl eines zu aggressiven Mediums führt zu Rissbildung.

Den zentralen Kompromiss verstehen: Härte vs. Sprödigkeit

Das Erreichen der gewünschten Eigenschaften ist nie eine Maximierung eines einzelnen Merkmals. Es ist immer ein Kompromiss.

Härte vs. Zähigkeit

Die abgeschreckte Martensitstruktur ist extrem hart, aber auch sehr spröde und daher für fast jede praktische Anwendung ungeeignet.

Deshalb ist das Anlassen ein obligatorischer Schritt nach dem Abschrecken. Das Anlassen ist eine Niedertemperatur-Wärmebehandlung, die etwas Härte opfert, um einen signifikanten und notwendigen Anstieg der Zähigkeit und Duktilität zu erzielen. Die ultimative Einschränkung besteht daher darin, dass man nicht gleichzeitig maximale Härte und maximale Zähigkeit erreichen kann.

Verzug und Krümmung

Verzug ist kein Zufall; er ist eine unvermeidliche Folge der Wärmebehandlung. Die thermischen Spannungen durch das Abschrecken und die Volumenänderungen durch die Phasenumwandlung führen immer dazu, dass sich ein Teil bewegt.

Lange, dünne Teile sind besonders anfällig für Verzug. Obwohl die richtige Befestigung und spannungsentlastende Zyklen den Verzug minimieren können, kann er nie vollständig beseitigt werden. Diese Einschränkung muss berücksichtigt werden, indem nach der Wärmebehandlung zusätzliches Material für die Endbearbeitung übrig gelassen wird.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ansatz hängt vollständig von Ihrem spezifischen Ziel und den Rahmenbedingungen ab, in denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte in einer komplexen Form zu erreichen: Wählen Sie einen legierten Stahl mit hoher Härtbarkeit und ein langsameres, weniger aggressives Abschrecken wie Öl, um das Risiko von Abschreckrissen zu minimieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen sehr großen Querschnitt zu härten: Sie müssen eine Legierung mit hoher Härtbarkeit (die Elemente wie Cr, Mo, Ni enthält) verwenden, um sicherzustellen, dass der Kern schnell genug abkühlt, um sich zu härten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Wählen Sie, wenn möglich, einen luft-härtenden Werkzeugstahl oder verwenden Sie ein langsameres Abschrecken in Kombination mit der richtigen Stützvorrichtung und einem Vorhärtungs-Spannungsentlastungszyklus.

- Wenn Ihr Hauptaugenmerk auf den Kosten liegt und Sie einen niedrig-härtbaren Kohlenstoffstahl verwenden: Sie sind auf dünne Abschnitte beschränkt und müssen ein sehr aggressives Abschrecken wie Wasser verwenden, wobei Sie das höhere Risiko von Verzug in Kauf nehmen müssen.

Indem Sie diese Einschränkungen verstehen, gehen Sie von der Hoffnung auf ein gutes Ergebnis zur gezielten Konstruktion eines solchen über.

Zusammenfassungstabelle:

| Limitierender Faktor | Schlüsselkonzept | Auswirkung auf die Wärmebehandlung |

|---|---|---|

| Materialzusammensetzung | Härtbarkeit & Kohlenstoffgehalt | Bestimmt die maximal erreichbare Härte und die Härtetiefe. |

| Teilgeometrie & Masse | Masseneffekt & Spannungskonzentration | Beeinflusst die Abkühlrate, das Rissrisiko und den Verzug. |

| Abschreckprozess | Auswahl des Abschreckmediums & Abkühlrate | Balanciert das Risiko von Rissbildung gegen das Erreichen der Zielhärte. |

| Eigenschaftskompromiss | Härte vs. Zähigkeit | Maximale Härte und Zähigkeit können nicht gleichzeitig erreicht werden. |

Erzielen Sie erfolgreiche Ergebnisse bei der Wärmebehandlung mit KINTEK.

Die komplexe Wechselwirkung von Materialzusammensetzung, Teilegeometrie und Abschreckparametern zu verstehen, ist entscheidend, um Ihre gewünschten Materialeigenschaften ohne Fehler zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten – von präzisen Öfen bis hin zu kontrollierten Abschrecksystemen –, die es Ihnen ermöglichen, diese Einschränkungen zu meistern.

Ob Sie neue Legierungen entwickeln, komplexe Bauteile härten oder auf minimalen Verzug optimieren – unsere Lösungen liefern die Zuverlässigkeit und Kontrolle, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Geräte von KINTEK Ihnen helfen können, Herausforderungen bei der Wärmebehandlung zu meistern und konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten