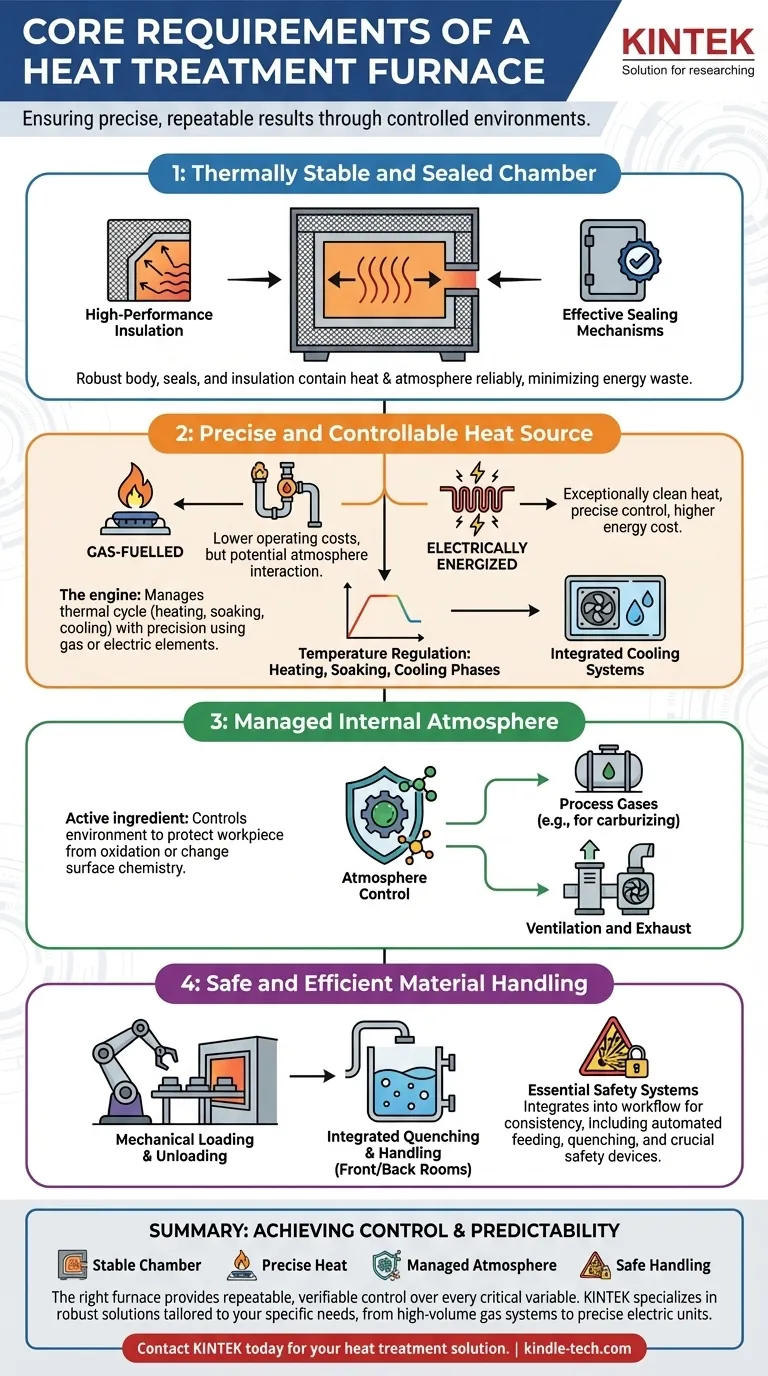

Im Kern ist ein Wärmebehandlungsofen eine hochkontrollierte Umgebung, die entwickelt wurde, um die Eigenschaften eines Materials präzise zu verändern. Die grundlegenden Anforderungen sind eine thermisch isolierte und abgedichtete Kammer, eine leistungsstarke und regelbare Wärmequelle, eine kontrollierte Innenatmosphäre und die Mechanismen zur sicheren Handhabung des Werkstücks während seines gesamten thermischen Zyklus.

Ein erfolgreicher Wärmebehandlungsofen dient nicht nur dazu, hohe Temperaturen zu erreichen. Es geht darum, absolute Kontrolle über den gesamten Prozess – Erhitzen, Halten (Haltezeit) und Abkühlen – innerhalb einer spezifischen, kontrollierten Atmosphäre zu erlangen, um ein vorhersagbares und wiederholbares Ergebnis im Material zu erzielen.

Anforderung 1: Eine thermisch stabile und abgedichtete Kammer

Die physische Struktur des Ofens ist die Grundlage für alle seine Funktionen. Er muss die Wärme und die Atmosphäre zuverlässig einschließen.

Der Ofenkörper

Der Körper muss robust und gut abgedichtet sein. Jegliche Undichtigkeiten beeinträchtigen die Integrität der Innenatmosphäre und führen zu erheblichen Energieverlusten.

Hochleistungsisolierung

Eine ausgezeichnete Isolierung ist entscheidend für die Aufrechterhaltung stabiler Temperaturen und die Gewährleistung der Energieeffizienz. Beispielsweise sollte die Oberfläche eines gut isolierten Ofens 300 °C nicht wesentlich überschreiten, was beweist, dass die Wärme effektiv eingeschlossen und genutzt wird, anstatt verschwendet zu werden.

Effektive Dichtungsmechanismen

Türen, Öffnungen und alle anderen Zugänge müssen über robuste Dichtungsmechanismen verfügen. Dies ist bei Öfen, die eine kontrollierte Atmosphäre verwenden, nicht verhandelbar, da es das Eindringen von Außenluft und das Entweichen interner Gase verhindert.

Anforderung 2: Eine präzise und regelbare Wärmequelle

Der „Motor“ des Ofens ist sein thermisches System. Es muss nicht nur Wärme erzeugen, sondern diese auch während des gesamten Behandlungszyklus präzise steuern.

Heizelemente

Die primäre Wärmequelle ist typischerweise entweder gasbefeuert oder elektrisch betrieben. Die Wahl zwischen beiden hängt von den Kosten, den Präzisionsanforderungen und dem spezifischen Wärmebehandlungsprozess ab.

Anspruchsvolle Temperaturregelung

Ein Wärmebehandlungsprozess ist nicht statisch. Das Steuerungssystem muss verschiedene Phasen verwalten: eine schnelle Aufheizphase, um die Solltemperatur zu erreichen, gefolgt von einer „Haltephase“, in der eine konstante Temperatur mit Präzision aufrechterhalten wird.

Integrierte Kühlsysteme

Die kontrollierte Abkühlung ist oft genauso wichtig wie die kontrollierte Erwärmung. Viele Öfen verfügen über schnelle Kühlkammern oder sind an externe Abschreckbehälter angeschlossen, um die metallurgische Umwandlung korrekt abzuschließen.

Anforderung 3: Eine kontrollierte Innenatmosphäre

Bei den meisten fortschrittlichen Wärmebehandlungen ist die Atmosphäre im Ofen ein aktiver Bestandteil des Prozesses.

Atmosphärenkontrolle

Der Ofen muss eine kontrollierte Atmosphäre aufweisen, um das Werkstück zu schützen. Dies kann Oxidation (Zunderbildung) verhindern oder zur aktiven Änderung der Oberflächenchemie des Teils genutzt werden, wie z. B. beim Aufkohlen oder Nitrieren.

Belüftung und Abluft

Ein spezielles Belüftungs- und Abluftsystem, oft einschließlich eines abgedichteten und wassergekühlten Ventilators, ist erforderlich. Dieses System verwaltet Prozessgase sicher, hält den korrekten Ofendruck aufrecht und spült die Kammer bei Bedarf durch.

Verständnis der Kompromisse: Gas- vs. Elektroheizung

Die Wahl der Wärmequelle ist eine der wichtigsten Entscheidungen und stellt einen klaren Kompromiss zwischen Betriebskosten und Prozessreinheit dar.

Gasbefeuerte Öfen

Gasöfen haben im Allgemeinen niedrigere Betriebskosten. Die Verbrennungsprodukte können jedoch mit der Ofenatmosphäre interagieren, was für hochsensible Prozesse, die extreme Reinheit erfordern, inakzeptabel sein kann.

Elektrisch beheizte Öfen

Elektroöfen liefern außergewöhnlich saubere Wärme und bieten eine sehr präzise Temperaturregelung. Dies macht sie ideal für empfindliche Legierungen und komplexe Behandlungen, obwohl ihre Betriebskosten in der Regel höher sind.

Anforderung 4: Sichere und effiziente Materialhandhabung

Ein Ofen muss sich nahtlos in einen Produktionsablauf integrieren lassen, was Mechanismen zur sicheren und effizienten Handhabung der Teile erfordert.

Mechanisches Be- und Entladen

Für Konsistenz und Betriebssicherheit verwenden viele Industrieöfen mechanische oder automatisierte Vorrichtungen, um Teile in den Ofen einzuführen und sie nach Abschluss des Zyklus wieder zu entnehmen.

Integrierte Abschreckung und Handhabung

Das System umfasst oft Vorder- und Hinterräume, Aufzüge und integrierte Abschreckbehälter. Dies ermöglicht es, das heiße Werkstück ohne Einwirkung von Außenluft aus der Heizkammer in das Kühl- oder Abschreckmedium zu bewegen.

Wesentliche Sicherheitssysteme

Angesichts der hohen Temperaturen, brennbaren Gase und Drücke, die beteiligt sind, ist Sicherheit von größter Bedeutung. Alle Öfen mit regelbarer Atmosphäre müssen mit geeigneten Sicherheits- und Explosionsschutzvorrichtungen ausgestattet sein, um Personal und Ausrüstung zu schützen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens beginnt mit einem klaren Verständnis Ihrer Prozessziele.

- Wenn Ihr Hauptaugenmerk auf volumenstarken, wiederholbaren Prozessen liegt: Priorisieren Sie Öfen mit automatisierter Materialhandhabung und kontinuierlicher Betriebsfunktion.

- Wenn Ihr Hauptaugenmerk auf der präzisen Behandlung empfindlicher Legierungen liegt: Ein elektrisch beheizter Ofen mit fortschrittlicher Atmosphärenkontrolle bietet das höchste Maß an Reinheit und Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz und niedrigeren laufenden Kosten liegt: Ein gut konzipierter gasbefeuerter Ofen ist oft die wirtschaftlichste Wahl, vorausgesetzt, die Reinheit der Atmosphäre ist nicht die oberste Priorität.

Letztendlich ist der richtige Ofen derjenige, der eine wiederholbare, überprüfbare Kontrolle über jede kritische Variable in Ihrem Wärmebehandlungsprozess bietet.

Zusammenfassungstabelle:

| Anforderung | Schlüsselfunktion | Schlüsselkomponenten |

|---|---|---|

| Thermisch stabil & Abgedichtete Kammer | Enthält Wärme und Atmosphäre | Robuster Körper, Hochleistungsisolierung, effektive Türdichtungen |

| Präzise & Regelbare Wärmequelle | Steuert den thermischen Zyklus | Heizelemente (Gas/Elektro), Temperaturregelung, Kühlsysteme |

| Kontrollierte Innenatmosphäre | Schützt das Werkstück und ermöglicht Oberflächenbehandlungen | Atmosphärenkontrolle, Belüftungs- und Abluftsysteme |

| Sichere & Effiziente Materialhandhabung | Integriert sich in den Arbeitsablauf und gewährleistet die Sicherheit des Bedieners | Mechanisches Be- und Entladen, integrierte Abschreckung, Sicherheitssysteme |

Bereit für präzise, wiederholbare Wärmebehandlungsergebnisse?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Wärmebehandlungsofen, die auf Ihre spezifischen Prozessanforderungen zugeschnitten sind. Ob Sie die Reinheit der elektrischen Beheizung für empfindliche Legierungen oder die Kosteneffizienz von Gasbefeuerungssystemen für die Verarbeitung großer Mengen benötigen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für vorhersagbare Ergebnisse erhalten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum benötigen wir Vakuum für die Dünnschichtabscheidung? Erreichen Sie hochreine, kontaminationsfreie Schichten

- Warum ist ein Vakuumofen für die Behandlung von SiOx-Anoden notwendig? Gewährleistung der Batteriestabilität und Verhinderung von Kupferoxidation

- Was ist der Abschreckprozess? Ein Leitfaden zur kontrollierten Metallhärtung

- Welche Vorsichtsmaßnahmen sollten beim Glühen getroffen werden? Sicherstellung der Materialintegrität und -leistung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist die Hauptfunktion eines Hochvakuumofens beim Hartlöten? Erzielung von flussmittelfreien, hochfesten Edelstahlverbindungen

- Wie wird Wärme ohne Materie durch den Weltraum übertragen? Die Kraft der Wärmestrahlung entschlüsseln

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung