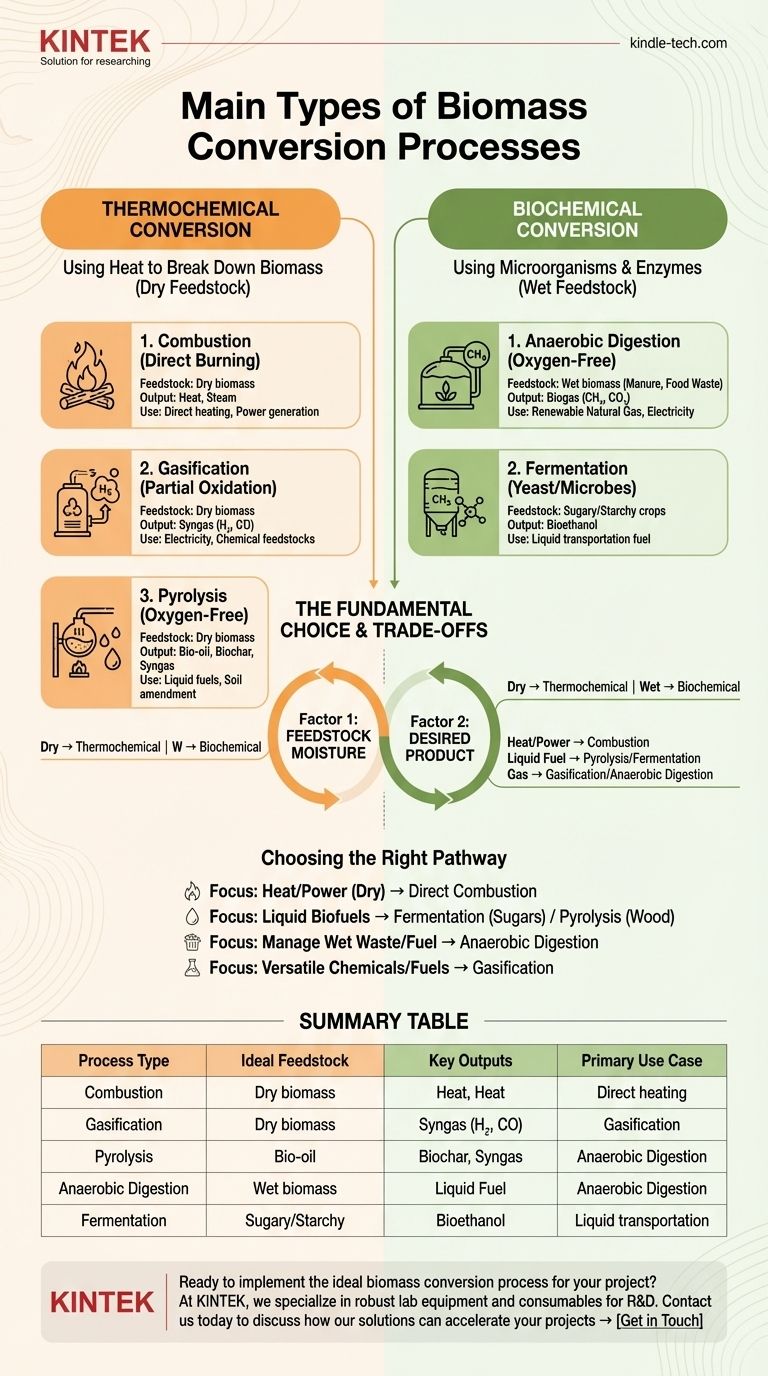

Im Wesentlichen beinhaltet die Biomasseumwandlung die Umwandlung organischer Materie in nutzbare Energie und Produkte über zwei Hauptwege: thermochemische und biochemische Prozesse. Thermochemische Methoden nutzen Hitze, um trockene Biomasse wie Holz abzubauen, während biochemische Methoden Mikroorganismen verwenden, um feuchte Biomasse wie Lebensmittelabfälle oder Gülle zu zersetzen.

Die grundlegende Wahl zwischen den Umwandlungsprozessen wird von zwei Faktoren bestimmt: der Art des Biomasse-Ausgangsmaterials (hauptsächlich dessen Feuchtigkeitsgehalt) und dem gewünschten Endprodukt (Wärme, flüssiger Brennstoff, gasförmiger Brennstoff oder Chemikalien).

Thermochemische Umwandlung: Nutzung von Hitze zum Abbau von Biomasse

Die thermochemische Umwandlung eignet sich am besten für Biomasse mit geringem Feuchtigkeitsgehalt, wie Holz, Stroh und andere trockene landwirtschaftliche Rückstände. Diese Prozesse nutzen Hitze und kontrollierte chemische Reaktionen, um das Material zu zerlegen.

Verbrennung (Direktes Brennen)

Die Verbrennung ist die einfachste und häufigste Methode. Sie beinhaltet das direkte Verbrennen von Biomasse in Gegenwart von überschüssigem Sauerstoff, um Wärme zu erzeugen.

Diese Wärme kann direkt für Heizungsanwendungen oder zur Erzeugung von Dampf genutzt werden, der eine Turbine antreibt und so Strom erzeugt. Es handelt sich um eine ausgereifte Technologie, die jedoch weniger effizient ist, wenn etwas anderes als Wärme und Strom erzeugt werden soll.

Vergasung: Erzeugung eines Brenngases (Synthesegas)

Bei der Vergasung wird Biomasse mit einer begrenzten Menge Sauerstoff oder Dampf erhitzt, was eine vollständige Verbrennung verhindert. Diese partielle Oxidation wandelt das feste Material in ein brennbares Gasgemisch um.

Dieses Produkt, bekannt als Synthesegas (Syngas), besteht hauptsächlich aus Wasserstoff, Kohlenmonoxid und Methan. Synthesegas ist sehr vielseitig und kann zur Stromerzeugung verbrannt oder als chemischer Ausgangsstoff zur Herstellung von flüssigen Brennstoffen und anderen wertvollen Chemikalien verwendet werden.

Pyrolyse: Zersetzung von Biomasse ohne Sauerstoff

Die Pyrolyse ist die thermische Zersetzung von Biomasse in einer vollständig sauerstofffreien (inerten) Umgebung. Anstatt zu verbrennen, zerlegt die Hitze das Material in drei verschiedene Produkte.

Diese Produkte sind:

- Bio-Öl: Ein dunkler, viskoser flüssiger Brennstoff, der zu Kraftstoffen für den Transport aufgerüstet werden kann. Dieser wird durch die Kondensation der während des Prozesses entstehenden Dämpfe gewonnen.

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt und als Bodenverbesserer oder fester Brennstoff verwendet werden kann.

- Synthesegas: Ein nicht kondensierbares Gas, das zur Bereitstellung von Wärme für den Pyrolyseprozess selbst genutzt werden kann.

Biochemische Umwandlung: Nutzung von Mikroorganismen und Enzymen

Biochemische Prozesse sind ideal für Biomasse mit hohem Feuchtigkeitsgehalt, wie tierische Gülle, Klärschlamm, Lebensmittelabfälle und bestimmte Energiepflanzen. Diese Methoden nutzen die natürlichen Stoffwechselprozesse von Mikroorganismen.

Anaerobe Vergärung: Erzeugung von Biogas

Bei der anaeroben Vergärung bauen Mikroorganismen organische Materie in einer sauerstofffreien Umgebung ab, ähnlich wie in einer Deponie oder im Verdauungssystem einer Kuh.

Das Hauptprodukt ist Biogas, ein Gemisch aus Methan und Kohlendioxid. Dieses Biogas kann zur Erzeugung von Wärme und Strom verbrannt oder gereinigt werden, um erneuerbares Erdgas (RNG) für die Einspeisung in Pipelines oder als Fahrzeugkraftstoff zu erzeugen.

Fermentation: Umwandlung von Zucker in Bioethanol

Bei der Fermentation werden Hefe und andere Mikroben eingesetzt, um die in Pflanzen wie Mais, Zuckerrohr oder Weizen enthaltenen Zucker und Stärke in Alkohol umzuwandeln.

Das häufigste Produkt ist Bioethanol, ein flüssiger Kraftstoff, der häufig mit Benzin gemischt wird. Die Forschung schreitet auch bei der zellulosischen Fermentation voran, die darauf abzielt, Ethanol aus Nicht-Nahrungsmittel-Biomasse wie Holz und Gräsern zu gewinnen.

Verständnis der Kompromisse

Die Auswahl des richtigen Umwandlungswegs erfordert die Bewältigung einer Reihe technischer und wirtschaftlicher Kompromisse. Die optimale Wahl ist selten universell und hängt vollständig von Ihren spezifischen Ressourcen und Zielen ab.

Der Feuchtigkeitsgehalt des Ausgangsmaterials ist entscheidend

Dies ist der wichtigste Faktor. Der Versuch, einen Hochtemperatur-Thermochemieprozess auf feuchte Biomasse anzuwenden, ist extrem ineffizient, da enorme Energiemengen nur für das Verdampfen von Wasser verschwendet werden. Umgekehrt ist trockene Biomasse für biochemische Prozesse ungeeignet, da diese Wasser benötigen, damit die Mikroben gedeihen können.

Das Endprodukt bestimmt den Prozess

Ihr angestrebtes Ergebnis bestimmt die Technologie. Wenn Sie nur Prozesswärme benötigen, ist die einfache Verbrennung am kostengünstigsten. Wenn Sie einen flüssigen Kraftstoff für den Transport benötigen, sind Pyrolyse oder Fermentation die Hauptoptionen. Wenn Sie ein vielseitiges Gas benötigen, würden Sie sich für Vergasung oder anaerobe Vergärung entscheiden.

Prozesskomplexität und Maßstab

Die Verbrennung ist relativ einfach und skalierbar. Pyrolyse und Vergasung erfordern anspruchsvollere Reaktoren und eine präzise Kontrolle von Temperatur und Atmosphäre, was sie oft komplexer und kapitalintensiver macht. Die anaerobe Vergärung kann in verschiedenen Maßstäben implementiert werden, von kleinen, auf Bauernhöfen basierenden Fermentern bis hin zu großen kommunalen Anlagen.

Den richtigen Weg für Ihr Ziel auswählen

Um dieses Wissen anzuwenden, gleichen Sie Ihr Hauptziel mit der am besten geeigneten Umwandlungstechnologie ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme und Strom aus trockenen Abfällen liegt: Die direkte Verbrennung ist der ausgereifteste und wirtschaftlich tragfähigste Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen liegt: Wählen Sie die Fermentation für zucker- oder stärkehaltige Pflanzen und die Pyrolyse für holzige oder faserige Biomasse.

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung feuchter organischer Abfälle und der Erzeugung von Brennstoff liegt: Die anaerobe Vergärung ist die ideale Wahl, um wertvolles Biogas zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielseitiger chemischer Bausteine oder fortschrittlicher Kraftstoffe liegt: Die Vergasung bietet die flexibelste Plattform, indem sie feste Biomasse in Synthesegas umwandelt.

Letztendlich geht es bei der effektiven Biomasseumwandlung darum, die richtige Technologie intelligent mit der verfügbaren Ressource abzugleichen, um ein bestimmtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Prozesstyp | Ideales Ausgangsmaterial | Wichtige Ergebnisse | Hauptanwendungsfall |

|---|---|---|---|

| Verbrennung | Trockene Biomasse (Holz, Stroh) | Wärme, Dampf | Direkte Heizung und Stromerzeugung |

| Vergasung | Trockene Biomasse | Synthesegas (H₂, CO) | Strom, chemische Ausgangsstoffe |

| Pyrolyse | Trockene Biomasse | Bio-Öl, Biokohle, Synthesegas | Flüssige Kraftstoffe, Bodenverbesserer |

| Anaerobe Vergärung | Feuchte Biomasse (Gülle, Lebensmittelabfälle) | Biogas (CH₄, CO₂) | Erneuerbares Erdgas, Strom |

| Fermentation | Zucker- oder stärkehaltige Pflanzen | Bioethanol | Flüssiger Kraftstoff für den Transport |

Bereit, den idealen Biomasseumwandlungsprozess für Ihr Projekt umzusetzen?

Bei KINTEK sind wir auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die F&E in der Biomasseumwandlung spezialisiert. Egal, ob Sie Pyrolyse-Reaktoren entwickeln, die Fermentation optimieren oder Synthesegas analysieren – unsere Werkzeuge helfen Ihnen, präzise und skalierbare Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Biomasse-Energieprojekte beschleunigen können → Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Welche Wärme wird für die Pyrolyse benötigt? Energieeinsatz für optimalen Biokohle-, Bioöl- oder Synthesegasertrag meistern

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie wandelt man Biomasse in Energie um? Ein Leitfaden zu thermochemischen und biochemischen Methoden