Die primären Methoden zur Veraschung von Lebensmitteln sind die Trockenveraschung, die Nassveraschung und die Tieftemperaturveraschung. Dieser Prozess beinhaltet die Hochtemperaturverbrennung einer Probe, um alle organischen Substanzen abzubrennen, sodass nur die anorganischen Mineralbestandteile zurückbleiben. Die Wahl der Methode ist entscheidend und hängt vollständig vom Analyseziel, dem Probentyp und den erforderlichen Spezifikationen ab.

Die Wahl der richtigen Veraschungsmethode ist eine strategische Entscheidung, die Geschwindigkeit, Sicherheit und analytische Präzision in Einklang bringt. Die Kernfrage ist nicht nur, wie man Asche misst, sondern welche Mineralien Sie genau messen müssen.

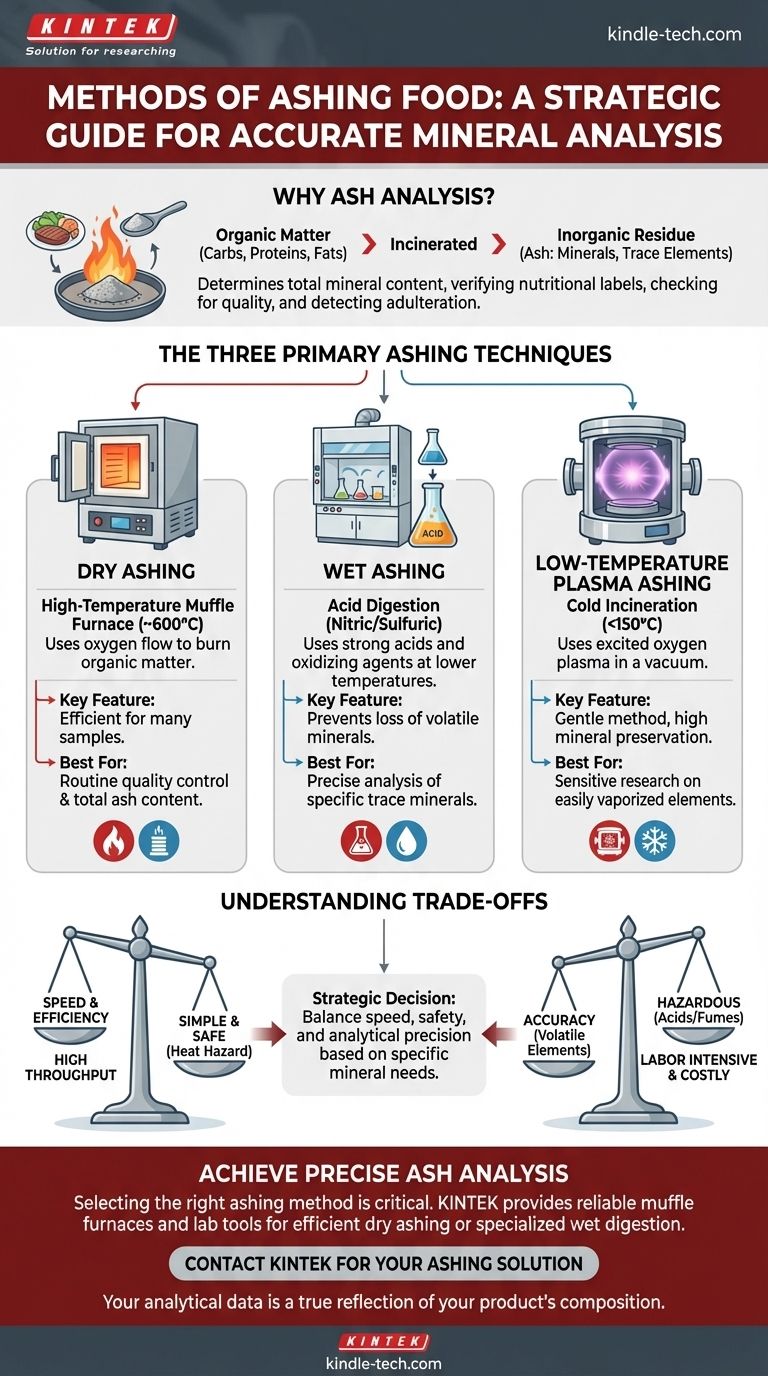

Der Zweck der Ascheanalyse in Lebensmitteln

Bevor wir die Methoden vergleichen, ist es entscheidend zu verstehen, warum dieser Prozess durchgeführt wird. Die Veraschung ist eine grundlegende Technik in der Lebensmittelwissenschaft zur Bestimmung des gesamten Mineralgehalts eines Produkts.

Was "Asche" darstellt

Asche ist der anorganische Rückstand, der nach vollständiger Verbrennung aller organischen Verbindungen – hauptsächlich Kohlenhydrate, Proteine und Fette – übrig bleibt. Dieser Rückstand besteht aus den essentiellen Mineralien, Spurenelementen und metallischen Verunreinigungen, die in der ursprünglichen Probe vorhanden waren.

Warum es ein kritisches Maß ist

Der Aschegehalt ist ein wichtiger Indikator für die Lebensmittelqualität und den Nährwert. Er wird verwendet, um Nährwertangaben zu überprüfen, das Vorhandensein bestimmter Mineralien zu kontrollieren und sogar potenzielle Verfälschungen zu erkennen, bei denen anorganische Füllstoffe hinzugefügt worden sein könnten.

Eine Aufschlüsselung der Veraschungstechniken

Jede Veraschungsmethode dient einem anderen Zweck, mit unterschiedlichen Vor- und Nachteilen in Bezug auf Temperatur, Sicherheit und die Erhaltung spezifischer Mineralien.

Trockenveraschung

Dies ist die gebräuchlichste Methode in der Lebensmittelindustrie zur Bestimmung des gesamten Mineralgehalts. Die Probe wird in einem Hochtemperatur-Muffelofen platziert, der typischerweise auf etwa 600 °C (1112 °F) erhitzt wird. Ein Sauerstoffstrom hilft, die nicht brennbaren Elemente der Probe in stabile Oxide und Sulfate umzuwandeln. Das verbleibende Trockengewicht ist die Gesamtasche.

Nassveraschung

Die Nassveraschung oder nasschemische Aufschluss wird verwendet, wenn spezifische Spurenmineralien analysiert werden, die bei den hohen Temperaturen eines Muffelofens verloren gehen könnten. Anstelle von reiner Hitze verwendet diese Methode eine Kombination aus starken Säuren und Oxidationsmitteln (wie Salpetersäure oder Schwefelsäure), um die organische Substanz bei viel niedrigeren Temperaturen aufzuschließen.

Tieftemperatur-Plasmaveraschung

Dies ist eine spezialisiertere und weniger verbreitete Technik. Sie verwendet eine Vakuumkammer, in der angeregtes Sauerstoffplasma zur "Kaltveraschung" des organischen Materials bei Temperaturen von typischerweise unter 150 °C eingesetzt wird. Dies ist die schonendste verfügbare Methode.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die richtige Wahl hängt von einem klaren Verständnis der Kompromisse zwischen Geschwindigkeit, Genauigkeit und Kosten ab.

Flüchtigkeit vs. Geschwindigkeit

Der primäre Kompromiss besteht zwischen der Geschwindigkeit der Trockenveraschung und der Genauigkeit der Nassveraschung für bestimmte Elemente. Die extreme Hitze der Trockenveraschung kann dazu führen, dass flüchtige Mineralien (wie Quecksilber, Blei und Zink) verdampfen und entweichen, was zu einem ungenauen, zu niedrig angegebenen Ergebnis für diese spezifischen Elemente führt.

Sicherheit und Handhabung

Die Trockenveraschung ist relativ einfach und sicher, wobei die Hauptgefahr die hohe Hitze des Ofens ist. Im Gegensatz dazu ist die Nassveraschung deutlich gefährlicher, da sie den geschickten Umgang mit hochkorrosiven Säuren und ständige Überwachung in einem Abzug erfordert.

Durchsatz und Kosten

Für die routinemäßige Qualitätskontrolle ist die Trockenveraschung hoch effizient. Ein Muffelofen kann viele Proben gleichzeitig mit minimalem manuellem Aufwand verarbeiten. Die Nass- und Tieftemperaturveraschung sind arbeitsintensiver und erfordern teurere Geräte, wodurch sie für Umgebungen mit hohem Durchsatz weniger geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Ihr analytisches Ziel sollte der entscheidende Leitfaden für die Auswahl einer Veraschungstechnik sein.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle oder der allgemeinen Nährwertkennzeichnung für den Gesamtaschegehalt liegt: Die Trockenveraschung ist die effizienteste und praktischste Methode.

- Wenn Ihr Hauptaugenmerk auf der präzisen Analyse spezifischer flüchtiger Spurenmineralien liegt: Die Nassveraschung ist erforderlich, um Mineralverluste zu vermeiden und eine genaue Quantifizierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochsensibler Forschung an leicht verdampfbaren Elementen liegt: Die Tieftemperatur-Plasmaveraschung bietet den höchsten Grad an Mineralerhaltung, allerdings mit erheblichen Kosten an Zeit und Ausrüstung.

Letztendlich stellt die Auswahl der richtigen Veraschungstechnik sicher, dass Ihre Analysedaten nicht nur eine Zahl sind, sondern eine wahre Widerspiegelung der Mineralzusammensetzung des Produkts.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Trockenveraschung | Hochtemperatur-Muffelofen (~600°C) | Routinemäßige Qualitätskontrolle & Gesamtaschegehalt |

| Nassveraschung | Säureaufschluss bei niedrigeren Temperaturen | Präzise Analyse flüchtiger Spurenmineralien |

| Tieftemperatur-Plasmaveraschung | Kaltveraschung (<150°C) | Empfindliche Forschung an leicht verdampfbaren Elementen |

Erzielen Sie präzise und zuverlässige Ascheanalysen in Ihrem Labor. Die Wahl der richtigen Veraschungsmethode ist entscheidend für eine genaue Mineralquantifizierung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Muffelöfen und Laborwerkzeuge, die Sie für eine effiziente Trockenveraschung oder einen spezialisierten nasschemischen Aufschluss benötigen. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung für Ihre spezifischen Lebensmitteltestanforderungen. Kontaktieren Sie noch heute unser Team, um Ihre Veraschungsanwendung zu besprechen und sicherzustellen, dass Ihre Analysedaten die wahre Zusammensetzung Ihres Produkts widerspiegeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Verwendungszweck einer Muffelofen in der Lebensmittelanalyse? Meistern Sie das Veraschen für genaue Mineralstoffgehalte

- Was sind die Voraussetzungen für feuerfeste Werkstoffe? Die vier Säulen für Hochtemperaturbeständigkeit

- Wofür wird eine Muffelofen in der Pharmazie verwendet? Gewährleistung von Reinheit und Einhaltung gesetzlicher Vorschriften

- Wie ist ein Muffelofen aufgebaut? Entdecken Sie die Präzisionstechnik für reines, kontrolliertes Heizen

- Welches Material wird in einem Muffelofen verwendet? Der Schlüssel zu Hochtemperaturleistung und Reinheit