Im Kern ist die Wärmebehandlung von Stahl ein hochkontrollierter Prozess des Erhitzens und Abkühlens, um die physikalischen und mechanischen Eigenschaften des Metalls gezielt zu verändern. Die Hauptmethoden umfassen Glühen, Härten, Vergüten und Einsatzhärten, die jeweils darauf abzielen, ein bestimmtes Ergebnis zu erzielen, wie z. B. die Erhöhung der Härte, die Verbesserung der Zähigkeit oder die Erleichterung der Bearbeitung des Stahls.

Bei der Wahl der spezifischen Wärmebehandlungsmethode geht es nicht darum, die „beste“ zu finden, sondern darum, den präzisen thermischen Zyklus – Erhitzen, Halten und Abkühlen – auszuwählen, der die innere Struktur des Stahls an die Anforderungen seiner Endanwendung anpasst.

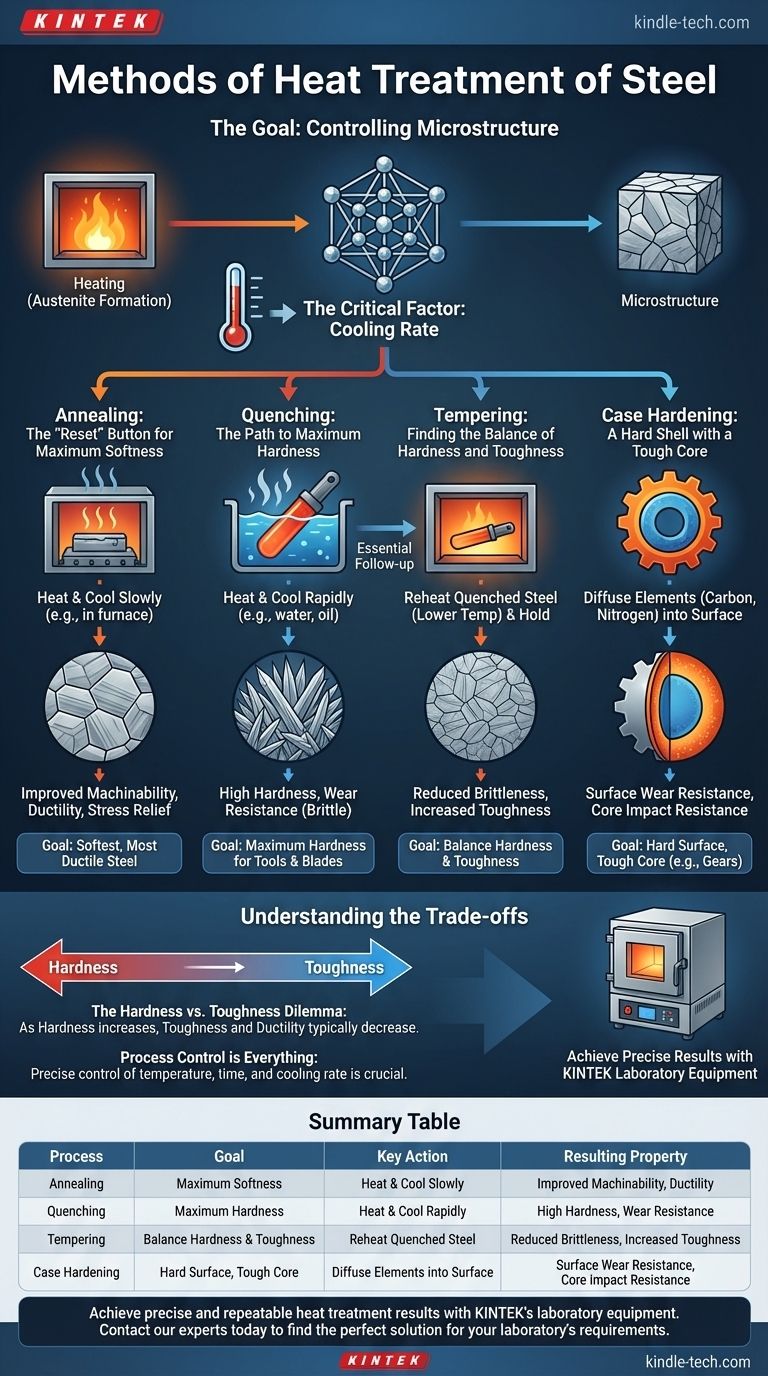

Das Ziel der Wärmebehandlung: Steuerung der Mikrostruktur

Die Eigenschaften eines Stahlteils werden durch seine innere Kristallstruktur, bekannt als seine Mikrostruktur, bestimmt. Die Wärmebehandlung ist das Werkzeug, mit dem diese Struktur manipuliert wird.

Die Rolle der Temperatur

Das Erhitzen von Stahl auf eine hohe Temperatur (typischerweise über 723 °C oder 1333 °F) löst Kohlenstoff in der Eisenmatrix auf und erzeugt eine Struktur, die als Austenit bezeichnet wird. Diese Phase ist der notwendige Ausgangspunkt für die meisten Wärmebehandlungen.

Der entscheidende Faktor: Abkühlgeschwindigkeit

Die endgültigen Eigenschaften des Stahls werden fast ausschließlich dadurch bestimmt, wie schnell er aus seinem austenitischen Zustand abgekühlt wird. Die Abkühlgeschwindigkeit bestimmt, welche Mikrostruktur sich bildet, und fixiert so Eigenschaften wie Härte und Festigkeit.

Kernprozesse der Wärmebehandlung

Jeder primäre Prozess verwendet eine andere Kühlstrategie, um ein unterschiedliches Ergebnis zu erzielen. Betrachten Sie sie als verschiedene Wege, die zu unterschiedlichen Zielen führen.

Glühen: Der „Reset“-Knopf für maximale Weichheit

Das Ziel des Glühens ist es, die weichste, duktilste und am besten bearbeitbare Version eines Stahls zu erzeugen. Es wird verwendet, um innere Spannungen abzubauen, die sich während der Herstellung aufgebaut haben könnten.

Der Prozess umfasst das Erhitzen des Stahls, das Halten bei Temperatur zur Gewährleistung der Gleichmäßigkeit und das anschließende so langsame Abkühlen, oft durch Belassen im ausgeschalteten Ofen. Diese langsame Abkühlung ermöglicht die Bildung einer weichen, grobkörnigen Mikrostruktur, die als Perlit bezeichnet wird.

Härten (Quenching): Der Weg zur maximalen Härte

Das Härten wird durchgeführt, um den Stahl so hart wie möglich zu machen. Es ist der grundlegende Prozess zur Herstellung von Werkzeugen, Klingen und verschleißfesten Komponenten.

Bei diesem Prozess wird der Stahl erhitzt, um Austenit zu bilden, und dann extrem schnell abgekühlt. Dies geschieht durch Eintauchen des heißen Teils in ein Medium wie Wasser, Öl oder sogar Zwangsluft. Dieser „thermische Schock“ fängt den Kohlenstoff des Stahls in einer sehr harten, aber spröden Struktur namens Martensit ein.

Vergüten (Tempering): Das Finden des Gleichgewichts zwischen Härte und Zähigkeit

Ein gehärtetes (gequenchtes) Teil ist extrem hart, aber auch sehr spröde und bruchgefährdet. Das Vergüten ist der wesentliche Folgeprozess, um diese Sprödigkeit zu reduzieren.

Beim Vergüten wird der gehärtete (gequenchte) Stahl auf eine viel niedrigere Temperatur (z. B. 200–600 °C oder 400–1100 °F) erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess opfert ein wenig Härte, um einen signifikanten Zuwachs an Zähigkeit zu erzielen – die Fähigkeit des Materials, Energie zu absorbieren und Bruch zu widerstehen.

Spezialisierte Oberflächenbehandlungen

Manchmal muss nicht das gesamte Teil hart sein. Sie benötigen nur eine harte Oberfläche für Verschleißfestigkeit, während das Innere des Teils zäh bleibt, um Stößen standzuhalten.

Einsatzhärten: Eine harte Schale mit einem zähen Kern

Das Einsatzhärten ist eine Gruppe von Prozessen, die nur die Oberflächenchemie des Stahls verändern. Dies erzeugt einen „Mantel“ hoher Härte um einen weicheren, zäheren „Kern“.

Prozesse wie Carburieren (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff) diffundieren diese Elemente in die Oberflächenschicht. Das Teil wird dann typischerweise gequencht und angelassen. Dies ist ideal für Komponenten wie Zahnräder und Lager, die Oberflächenverschleiß widerstehen und gleichzeitig Stoßbelastungen standhalten müssen.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Übung im Ausgleich konkurrierender Eigenschaften. Es gibt keine einzelne Behandlung, die alle wünschenswerten Eigenschaften maximiert.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung von Stahl. Wenn Sie die Härte eines Stahls erhöhen, verringern Sie fast immer seine Zähigkeit und Duktilität.

- Vollständig geglühter Stahl ist sehr zäh und duktil, aber weich.

- Vollständig gequenchter Stahl ist extrem hart, aber sehr spröde.

- Angelassener Stahl liegt auf einem Spektrum zwischen diesen beiden Extremen. Höhere Anlasstemperaturen führen zu weicherem, zäherem Stahl; niedrigere Temperaturen führen zu härterem, weniger zähem Stahl.

Prozesskontrolle ist alles

Der Erfolg jeder Wärmebehandlung hängt von der präzisen Kontrolle von Temperatur, Zeit und Abkühlgeschwindigkeit ab. Geringfügige Abweichungen können zu Rissen, Verzug oder einem vollständigen Versagen bei der Erreichung der gewünschten Mikrostruktur führen.

Spezialisierte Geräte, wie die für Tests verwendeten Muffelöfen, bieten die strenge thermische Kontrolle, die erforderlich ist, um sicherzustellen, dass diese Prozesse wiederholbar und zuverlässig sind.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl muss von den spezifischen Anforderungen des fertigen Teils bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, Stahl für die Bearbeitung oder Umformung vorzubereiten: Verwenden Sie Glühen, um das Material so weich und verarbeitbar wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Härten, aber beachten Sie, dass das Teil spröde sein wird und wahrscheinlich einen nachfolgenden Schritt erfordert.

- Wenn Ihr Hauptaugenmerk auf einem langlebigen Teil liegt, das sowohl hart als auch zäh ist: Verwenden Sie Härten, gefolgt von Vergüten, um die für die Anwendung erforderliche präzise Balance einzustellen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche eines Teils liegt, das Stößen standhalten muss: Verwenden Sie ein Einsatzhärtungsverfahren, um eine harte Außenseite mit einem zähen, duktilen Kern zu erzeugen.

Das Verständnis dieser Kernprozesse verwandelt die Wärmebehandlung von einer Reihe abstrakter Rezepte in ein leistungsstarkes Werkzeug zur Konstruktion von Stahl nach Ihren genauen Spezifikationen.

Zusammenfassungstabelle:

| Prozess | Ziel | Schlüsselaktion | Resultierende Eigenschaft |

|---|---|---|---|

| Glühen | Maximale Weichheit | Erhitzen & Langsam abkühlen | Verbesserte Bearbeitbarkeit, Duktilität |

| Härten | Maximale Härte | Erhitzen & Schnell abkühlen | Hohe Härte, Verschleißfestigkeit |

| Vergüten | Balance zwischen Härte & Zähigkeit | Gehärteten Stahl erneut erhitzen | Reduzierte Sprödigkeit, Erhöhte Zähigkeit |

| Einsatzhärten | Harte Oberfläche, Zäher Kern | Elemente in die Oberfläche diffundieren | Oberflächenverschleißfestigkeit, Kernschlagfestigkeit |

Erzielen Sie präzise und wiederholbare Ergebnisse bei der Wärmebehandlung mit den Laborgeräten von KINTEK.

Der Erfolg von Prozessen wie Glühen, Härten und Vergüten hängt von der exakten Kontrolle von Temperatur und Abkühlraten ab. KINTEK ist spezialisiert auf hochwertige Laboröfen, einschließlich Muffelöfen, die die zuverlässige thermische Leistung bieten, die Ihr F&E- oder Qualitätskontrolllabor benötigt.

Egal, ob Sie neue Legierungen entwickeln oder die Produktkonsistenz sicherstellen, unsere Geräte helfen Ihnen, Stahleigenschaften mit Zuversicht zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Wie führt man eine Kalzinierung durch? Beherrschen Sie die präzise thermische Behandlung für Ihre Materialien

- Welche Auswirkungen hat die Kalzinierungstemperatur auf die Eigenschaften von Nanopartikeln? Meistern Sie den Kompromiss für optimale Leistung

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Welche Temperatur ist für die Kalzinierung erforderlich? Beherrschen Sie die materialspezifische thermische Zersetzung