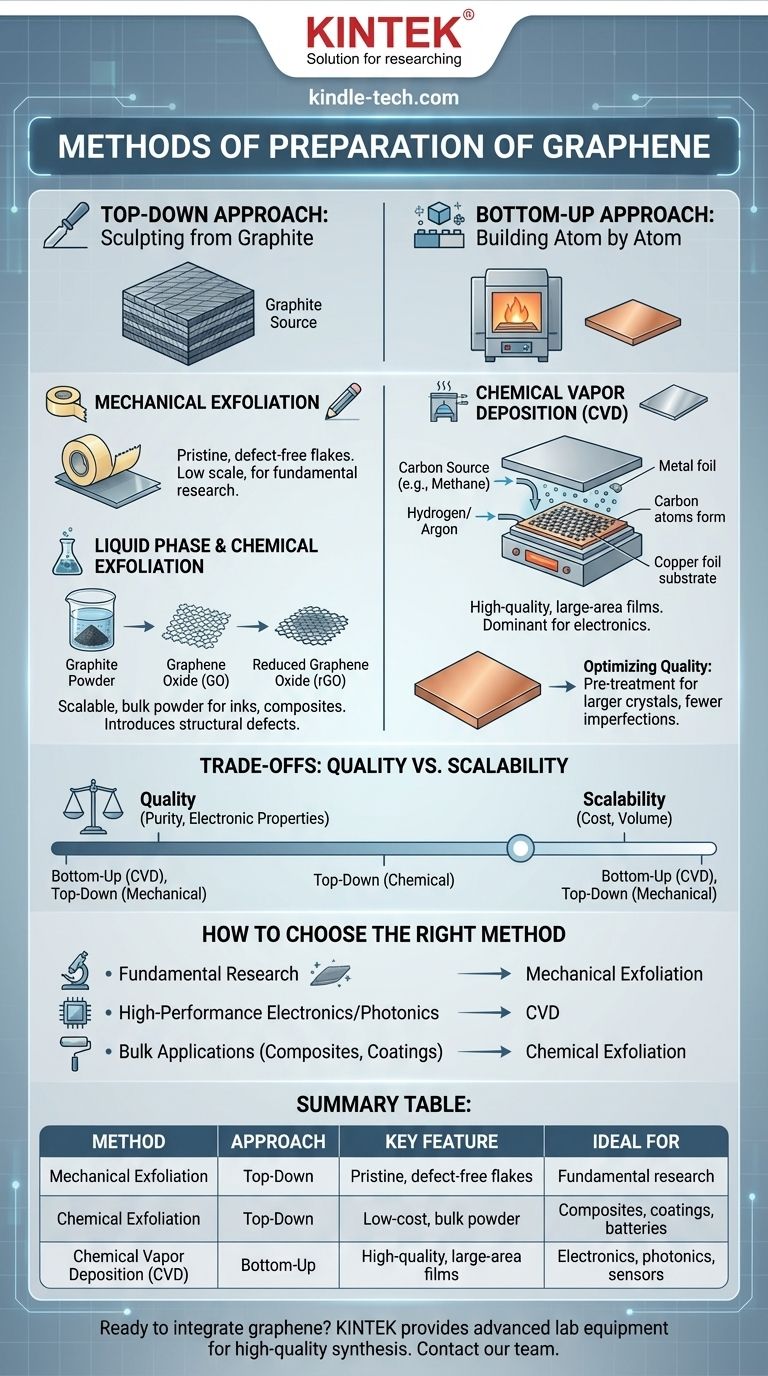

Graphen wird mit zwei grundlegend unterschiedlichen Strategien hergestellt: „Top-Down“-Methoden, die von massivem Graphit ausgehen und dieses zerkleinern, und „Bottom-Up“-Methoden, die die Graphenschicht Atom für Atom aufbauen. Die beliebteste Methode zur Herstellung der großen, hochwertigen Schichten, die für die Elektronik benötigt werden, ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD), eine Bottom-Up-Technik.

Die Wahl zwischen den Graphenherstellungsmethoden ist ein entscheidender Kompromiss. „Top-Down“-Ansätze priorisieren die kostengünstige Skalierbarkeit für Massenmaterialien, während „Bottom-Up“-Ansätze die überlegene Qualität und Kontrolle bieten, die für fortgeschrittene Forschung und Elektronik erforderlich sind.

Der „Top-Down“-Ansatz: Skulpturieren aus Graphit

Die Top-Down-Synthese ist konzeptionell mit dem Schnitzen einer Skulptur aus einem Steinblock vergleichbar. Man beginnt mit einem großen, kostengünstigen Ausgangsmaterial – Graphit – und wendet physikalische oder chemische Kraft an, um Material abzutragen, bis man einzelne oder wenige Schichten von Graphenschichten erhält.

Mechanische Exfoliation

Dies ist die ursprüngliche Methode, mit der Graphen erstmals isoliert wurde, berühmt dafür, dass einfache Klebebänder verwendet wurden, um Schichten von einem Graphitstück abzulösen. Sie erzeugt makellose, nahezu fehlerfreie Graphenflocken.

Die mechanische Exfoliation ist jedoch nicht skalierbar. Sie liefert nur sehr geringe Mengen und bietet wenig Kontrolle über die Größe oder den Ort der Flocken, was ihre Anwendung fast ausschließlich auf die grundlegende akademische Forschung beschränkt.

Flüssigphasen- und chemische Exfoliation

Dieser besser skalierbare Ansatz nutzt chemische Prozesse, um die Kräfte zu überwinden, die die Graphitschichten zusammenhalten. Oft beinhaltet dies die Oxidation des Graphits zur Herstellung von Graphenoxid (GO), das sich leicht in Wasser trennt.

Das Graphenoxid wird dann wieder zu reinem Graphen „reduziert“. Obwohl diese Methode große Mengen an Graphenpulver liefern kann, das für Tinten, Verbundwerkstoffe und Beschichtungen geeignet ist, führt der chemische Prozess häufig zu strukturellen Defekten, die seine elektrischen Eigenschaften beeinträchtigen können.

Der „Bottom-Up“-Ansatz: Aufbau Atom für Atom

Die Bottom-Up-Synthese ist wie der Bau einer Struktur mit einzelnen Ziegelsteinen. Diese Methoden beginnen mit kohlenstoffhaltigen Molekülen und setzen diese auf einem Substrat zusammen, was eine viel größere Kontrolle über die endgültige Struktur und Qualität der Graphenschicht ermöglicht.

Chemische Gasphasenabscheidung (CVD)

CVD ist die dominierende Methode zur Herstellung hochwertiger Graphenfilme großer Fläche. Der Prozess beinhaltet das Erhitzen eines Substrats, typischerweise einer Kupfer- oder Nickel-Folie, in einem Vakuumofen.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan, eingeleitet. Die hohe Temperatur bewirkt die Zersetzung des Gases, und die Kohlenstoffatome ordnen sich als einzelne Atomschicht auf der Oberfläche der Metallfolie an.

Optimierung der Qualität bei CVD

Wissenschaftler verfeinern ständig CVD-Techniken, um die Graphenqualität zu verbessern. Beispielsweise kann die Vorbehandlung des Kupfersubstrats mit Chemikalien dessen katalytische Aktivität reduzieren und seine Oberfläche glätten.

Dies ermöglicht das Wachstum größerer, gleichmäßigerer Graphenkristalle mit weniger Fehlstellen, was für anspruchsvolle Anwendungen wie Hochleistungstransistoren und Sensoren von entscheidender Bedeutung ist.

Die Kompromisse verstehen: Qualität vs. Skalierbarkeit

Keine einzelne Methode ist universell „die beste“. Die richtige Wahl hängt vollständig von der beabsichtigten Anwendung ab, da jede Methode eine andere Balance zwischen Qualität, Kosten und Umfang bietet.

Reinheit und Defekte

Mechanische Exfoliation und gut kontrollierte CVD liefern Graphen höchster Qualität mit den wenigsten Defekten, wodurch seine außergewöhnlichen elektronischen Eigenschaften erhalten bleiben. Chemische Methoden führen zwar zu Skalierbarkeit, führen aber fast immer zu strukturellen Fehlern.

Umfang und Kosten

Die chemische Exfoliation ist die kostengünstigste Methode zur Herstellung von Graphen in großen Mengen (Kilogramm), allerdings in Form eines Pulvers oder von Flocken und nicht als durchgehende Schicht. CVD kann großflächige Schichten (gemessen in Quadratmetern) herstellen, erfordert jedoch teure, spezialisierte Ausrüstung.

Endgültiges Formfaktor

Das Ergebnis der Methode ist ein entscheidendes Unterscheidungsmerkmal. Top-Down-Methoden erzeugen typischerweise ein Pulver aus Graphen- oder Graphenoxidflocken. Bottom-Up-CVD erzeugt einen kontinuierlichen, dünnen Graphenfilm, der von seinem Wachstumssubstrat auf ein Zielsubstrat übertragen werden muss.

Wie man die richtige Methode auswählt

Ihr Endziel bestimmt die ideale Vorbereitungsstrategie. Indem Sie Ihren primären Bedarf definieren, können Sie den logischsten Ansatz auswählen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an makellosem Material liegt: Die mechanische Exfoliation liefert Flocken höchster Qualität, wenn auch in sehr geringen Mengen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Photonik liegt: Die chemische Gasphasenabscheidung (CVD) ist der Industriestandard für die Herstellung großer, hochreiner Graphenschichten.

- Wenn Ihr Hauptaugenmerk auf Massenanwendungen wie Verbundwerkstoffe, Beschichtungen oder Batterien liegt: Chemische Exfoliationsmethoden bieten die beste Balance zwischen Skalierbarkeit und geringen Kosten für die Herstellung großer Mengen.

Das Verständnis dieser grundlegenden Herstellungspfade ist der erste Schritt, um das Potenzial von Graphen für Ihre spezifische Anwendung effektiv zu nutzen.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Makellose, fehlerfreie Flocken | Grundlagenforschung |

| Chemische Exfoliation | Top-Down | Kostengünstiges Massenpulver | Verbundwerkstoffe, Beschichtungen, Batterien |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Hochwertige Filme großer Fläche | Elektronik, Photonik, Sensoren |

Sind Sie bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Herstellungsmethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung, einschließlich CVD-Systemen und Verbrauchsmaterialien, die für die hochwertige Graphensynthese erforderlich sind. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge für Ihre spezifische Anwendung auszuwählen, unabhängig davon, ob Sie sich auf Grundlagenforschung oder die Skalierung für die Produktion konzentrieren.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovationsreise Ihres Labors im Bereich Graphen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese