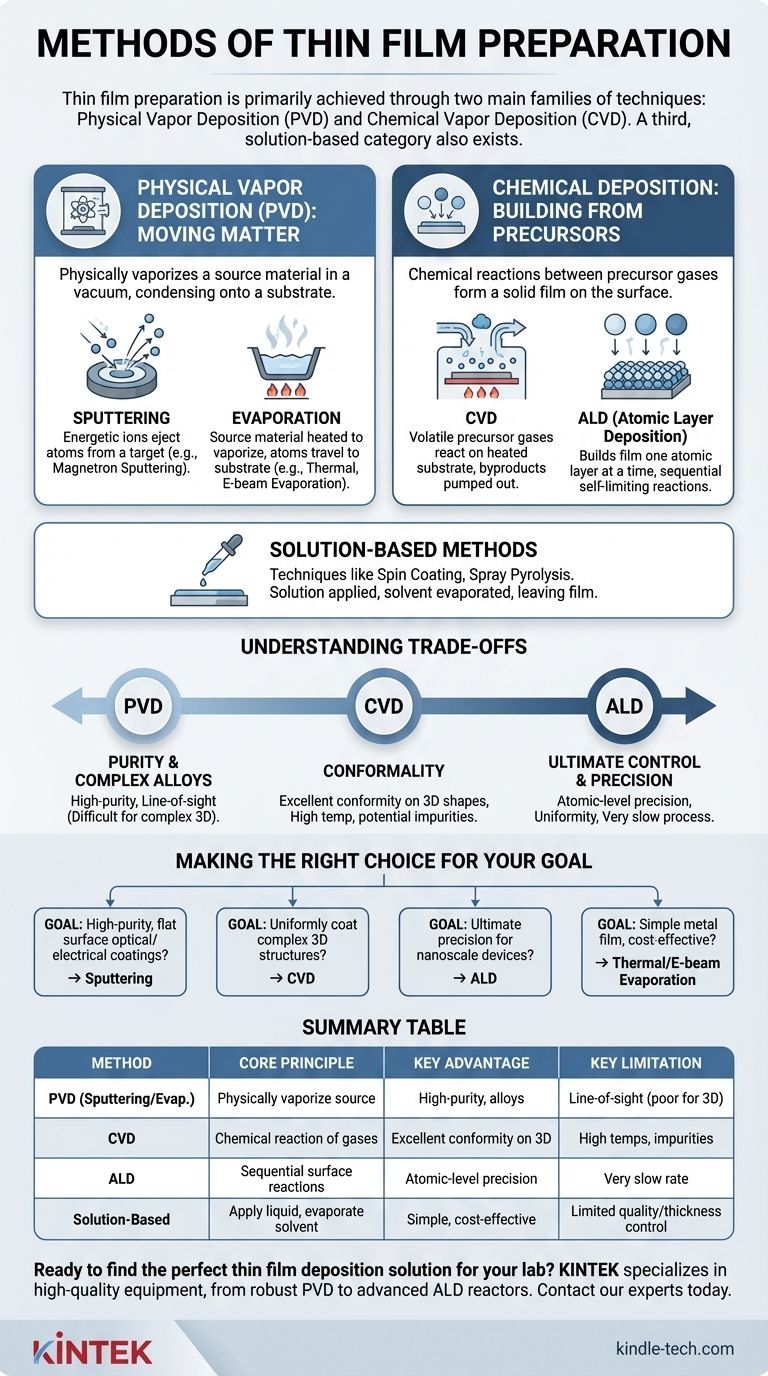

Im Großen und Ganzen wird die Dünnschichtherstellung durch zwei Hauptfamilien von Techniken erreicht: Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD). Bei PVD wird Ausgangsmaterial physikalisch verdampft und kondensiert auf einem Substrat, während CVD chemische Reaktionen zwischen Precursor-Gasen nutzt, um direkt auf der Oberfläche des Substrats einen Feststofffilm zu bilden. Für spezielle Anwendungen existiert auch eine dritte Kategorie lösungsmittelbasierter Methoden, wie das Schleuderbeschichten (Spin Coating).

Der kritische Unterschied zwischen den Dünnschichtmethoden ist fundamental: Physikalische Techniken bewegen vorhandenes Material auf eine Oberfläche, während chemische Techniken neues Material an der Oberfläche aufbauen. Ihre Wahl hängt vollständig von der erforderlichen Filmreinheit, Konformität, Temperaturbeständigkeit und dem Produktionsmaßstab ab.

Die Säulen der Abscheidung: Physikalisch vs. Chemisch

Die große Anzahl von Abscheidungstechniken lässt sich verstehen, indem man sie in zwei Kernstrategien unterteilt. Diese primäre Klassifizierung bestimmt die Ausrüstung, die Prozessbedingungen und die resultierenden Eigenschaften des Films.

Physical Vapor Deposition (PVD): Materie bewegen

PVD umfasst eine Familie von Prozessen, bei denen ein fester oder flüssiger Ausgangsstoff in einen Dampf umgewandelt und durch eine Niederdruck-VakUumumgebung zum Substrat transportiert wird.

Wichtige PVD-Methode: Sputtern

Beim Sputtern wird ein Ausgangsmaterial, bekannt als Target, mit energiereichen Ionen (normalerweise ein Inertgas wie Argon) beschossen. Dieser Aufprall stößt Atome physisch aus dem Target ab oder „sputtert“ sie, die dann zum Substrat wandern und sich dort abscheiden. Magnetronsputtern ist eine gängige Verbesserung, die Magnetfelder nutzt, um die Effizienz zu steigern.

Wichtige PVD-Methode: Verdampfung

Dies ist ein intuitiverer PVD-Prozess, bei dem das Ausgangsmaterial in einer Vakuumkammer erhitzt wird, bis es verdampft. Diese verdampften Atome bewegen sich geradlinig, bis sie auf dem kühleren Substrat kondensieren und den Dünnfilm bilden. Methoden wie die thermische Verdampfung und die Elektronenstrahlverdampfung sind gängige Varianten.

Chemische Abscheidung: Aufbau aus Precursoren

Anstatt Ausgangsmaterial physikalisch zu bewegen, führen chemische Abscheidungsmethoden Precursor-Chemikalien (normalerweise als Gas oder Flüssigkeit) ein, die reagieren, um den gewünschten Feststofffilm auf der Substratoberfläche zu bilden.

Chemical Vapor Deposition (CVD)

Bei einem CVD-Prozess werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer eingeleitet. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen Feststofffilm. Die Nebenprodukte der Reaktion werden dann aus der Kammer abgesaugt.

Atomic Layer Deposition (ALD)

ALD ist eine spezialisierte Untergruppe von CVD, die eine unvergleichliche Präzision bietet. Sie baut den Film Schicht für Schicht auf atomarer Ebene auf, indem Precursor-Gase nacheinander zugeführt werden. Jeder Schritt ist eine selbstlimitierende Reaktion, die eine außergewöhnliche Kontrolle über Dicke und Gleichmäßigkeit ermöglicht, selbst auf komplexen 3D-Strukturen.

Lösungsbasierte Methoden

Techniken wie Schleuderbeschichten (Spin Coating) oder Sprühpyrolyse unterscheiden sich grundlegend, da sie typischerweise kein Vakuum erfordern. Eine Lösung, die das gewünschte Material enthält, wird auf ein Substrat aufgetragen, und das Lösungsmittel wird dann verdampft (oft durch Erhitzen), wodurch der Dünnfilm zurückbleibt.

Die Abwägungen verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die optimale Wahl ist immer eine Abwägung konkurrierender Anforderungen an Leistung, Kosten und Materialverträglichkeit.

PVD: Reinheit vs. Sichtlinie

Der Hauptvorteil von PVD ist die Fähigkeit, hochreine Filme und komplexe Legierungen abzuscheiden. Da sich die verdampften Atome jedoch geradlinig bewegen, ist PVD eine Sichtlinien-Technik (line-of-sight). Dies erschwert die gleichmäßige Beschichtung komplexer, nicht-planarer Formen.

CVD: Konformität vs. Komplexität

Die größte Stärke von CVD ist die Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen, die komplizierte 3D-Geometrien gleichmäßig bedecken. Die Kehrseite ist, dass oft hohe Substrattemperaturen erforderlich sind und die chemischen Reaktionen Verunreinigungen in den Film einbringen können.

ALD: Ultimative Kontrolle vs. Geschwindigkeit

ALD bietet das höchste Maß an Kontrolle und ermöglicht die Herstellung perfekt gleichmäßiger und porenfreier Filme mit Präzision auf atomarer Ebene. Diese Präzision geht auf Kosten der Geschwindigkeit; ALD ist ein extrem langsamer Prozess und daher für die Abscheidung dicker Filme unpraktisch.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert die Übereinstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektrischen Beschichtungen auf ebenen Flächen liegt: Sputtern bietet eine ausgezeichnete Filmdichte und Kontrolle über Materialeigenschaften für Anwendungen wie Glas und Elektronik.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur die überlegene Wahl, was für viele Halbleiteranwendungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision für nanoskalige Bauteile liegt: ALD bietet die für moderne Transistoren und fortschrittliche Elektronik erforderliche Kontrolle auf atomarer Ebene, trotz seiner Langsamkeit.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung eines einfachen Metallfilms liegt: Die thermische Verdampfung oder Elektronenstrahlverdampfung ist oft eine sehr effiziente Lösung für Anwendungen wie OLEDs oder Solarzellen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren Material-, Struktur- und Leistungszielen passt.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| PVD (Sputtern/Verdampfung) | Physikalische Verdampfung des Ausgangsmaterials im Vakuum | Hochreine Filme, gut für Legierungen | Sichtlinie (schlecht für komplexe 3D-Formen) |

| CVD | Chemische Reaktion von Precursor-Gasen auf einem erhitzten Substrat | Ausgezeichnete Konformität auf komplexen 3D-Strukturen | Erfordert oft hohe Temperaturen, mögliche Verunreinigungen |

| ALD | Sequenzielle, selbstlimitierende Oberflächenreaktionen | Präzision und Gleichmäßigkeit auf atomarer Ebene | Sehr langsame Abscheidungsrate |

| Lösungsbasiert (z. B. Schleuderbeschichten) | Auftragen eines flüssigen Precursors und Verdampfen des Lösungsmittels | Einfach, kostengünstig, kein Vakuum erforderlich | Begrenzte Filmqualität und Dickenkontrolle |

Bereit, die perfekte Dünnschichtabscheidungslösung für Ihr Labor zu finden? Die richtige Ausrüstung ist entscheidend, um die Reinheit, Konformität und Präzision zu erreichen, die Ihre Forschung erfordert. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse anzubieten, von robusten PVD-Systemen bis hin zu fortschrittlichen ALD-Reaktoren. Unsere Experten helfen Ihnen bei der Auswahl der idealen Technologie für Ihre spezifische Anwendung, sei es in der Halbleiter-, Optik- oder Materialwissenschaft. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen