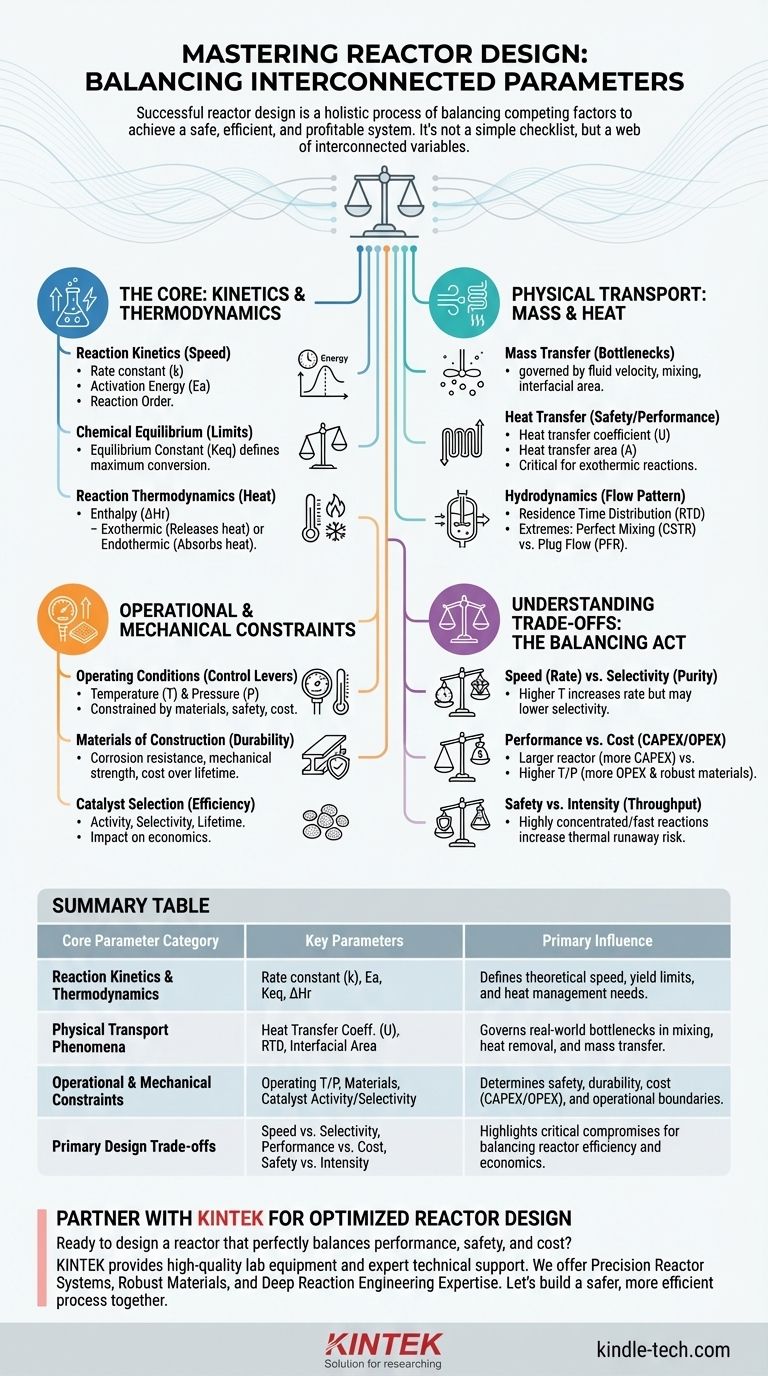

Beim Reaktordesign sind die Schlüsselparameter keine einfache Checkliste, sondern ein Netz miteinander verbundener Variablen, die die Leistung, Sicherheit und Kosten des Systems definieren. Im Kern beinhaltet das Design die Definition der Reaktionskinetik, die Steuerung des Wärme- und Stofftransports, die Kontrolle der Fluiddynamik sowie die Auswahl geeigneter Betriebsbedingungen und Materialien. Jede Entscheidung beeinflusst die anderen direkt und erfordert einen ganzheitlichen Ansatz, um das gewünschte Ergebnis zu erzielen.

Erfolgreiches Reaktordesign besteht weniger darin, einzelne Parameter zu optimieren, als vielmehr darin, das optimale Gleichgewicht zwischen konkurrierenden Faktoren zu finden. Das Ziel ist es, ein System zu schaffen, in dem Kinetik, Transportphänomene und betriebliche Zwänge zusammenwirken, um ein bestimmtes Prozessziel sicher und wirtschaftlich zu erreichen.

Die chemische Kernreaktion: Kinetik und Thermodynamik

Die Reaktion selbst ist das Herzstück des Prozesses. Das Verständnis ihrer grundlegenden Eigenschaften ist der nicht verhandelbare erste Schritt, da es die theoretischen Grenzen Ihres Systems bestimmt.

Reaktionskinetik

Diese beschreibt, wie schnell eine Reaktion abläuft. Die Geschwindigkeitsgleichung ist der primäre Parameter, der die Geschwindigkeitskonstante (k), die Reaktionsordnung und die Aktivierungsenergie (Ea) umfasst. Diese bestimmen gemeinsam, wie sich die Reaktionsgeschwindigkeit mit Konzentration und Temperatur ändert.

Chemisches Gleichgewicht

Bei reversiblen Reaktionen definiert die Gleichgewichtskonstante (Keq) den maximal möglichen Umsatz, den Sie unter gegebenen Bedingungen erreichen können. Dieser Parameter gibt Ihnen die theoretische Obergrenze für Ihre Prozessausbeute, die keine noch so gute Reaktortechnik überwinden kann.

Reaktionsthermodynamik

Dies betrifft die thermischen Auswirkungen der Reaktion. Die Reaktionsenthalpie (ΔHr) ist der kritische Parameter, der angibt, ob eine Reaktion exotherm (Wärme freisetzt) oder endotherm (Wärme absorbiert) ist. Dies bestimmt die gesamte Wärmemanagementstrategie für den Reaktor.

Physikalische Transportphänomene: Bewegung von Masse und Wärme

Eine Reaktion kann nur so schnell ablaufen, wie Reaktanten zusammengeführt und Produkte abgeführt werden können. Diese physikalischen Transportprozesse werden oft zum Engpass in der Praxis.

Massenübertragungsbeschränkungen

Reaktanten müssen von der Hauptströmung zur Reaktionsstelle (z. B. einer Katalysatoroberfläche) gelangen. Diese Rate wird durch Faktoren wie Fluidgeschwindigkeit, Mischintensität und Grenzfläche bestimmt. Wenn der Massentransfer langsam ist, wird Ihr Reaktor auch bei schneller intrinsischer Kinetik unterdurchschnittlich arbeiten.

Wärmeübertragungsanforderungen

Die Temperaturkontrolle ist wohl der kritischste Aspekt der Reaktorsicherheit und -leistung. Die Schlüsselparameter sind der gesamte Wärmeübertragungskoeffizient (U) und die Wärmeübertragungsfläche (A). Bei exothermen Reaktionen müssen Sie Wärme schneller abführen können, als sie erzeugt wird, um einen gefährlichen "Durchgeh"-Zustand zu verhindern.

Hydrodynamik und Mischung

Das Strömungsmuster innerhalb des Reaktors bestimmt, wie lange verschiedene Fluid-Elemente darin verweilen. Dies wird durch die Verweilzeitverteilung (RTD) charakterisiert. Die beiden idealen Extreme sind perfektes Mischen (modelliert durch einen kontinuierlichen Rührkesselreaktor oder CSTR) und Pfropfenströmung ohne axiale Mischung (modelliert durch einen Rohrreaktor oder PFR).

Betriebliche und mechanische Zwänge

Diese Parameter schließen die Lücke zwischen chemisch-technischer Theorie und realer Implementierung. Sie definieren die physikalischen und betrieblichen Grenzen des Reaktors.

Betriebstemperatur und -druck

Dies sind die primären Stellhebel zur Beeinflussung der Reaktionsgeschwindigkeit und des Gleichgewichts. Sie unterliegen jedoch Materialgrenzen, Sicherheitsaspekten und wirtschaftlichen Kompromissen (z. B. hoher Druck ist teuer in der Eindämmung).

Konstruktionsmaterialien

Das gewählte Material muss der Temperatur, dem Druck und der Korrosivität des Prozesses über die gesamte Lebensdauer der Anlage standhalten. Parameter sind hier Korrosionsbeständigkeit, mechanische Festigkeit bei Betriebstemperatur und Kosten.

Katalysatorauswahl und Deaktivierung

Bei katalysierten Reaktionen ist der Katalysator ein zentraler Designparameter. Seine Aktivität (Geschwindigkeit), Selektivität (Lenkung zu gewünschten Produkten) und Lebensdauer (Widerstandsfähigkeit gegen Deaktivierung) haben tiefgreifende Auswirkungen auf die Prozesswirtschaftlichkeit.

Die Kompromisse verstehen: Ein Balanceakt

Jede Designentscheidung beinhaltet einen Kompromiss. Die Erkennung dieser Kompromisse ist das Kennzeichen eines erfahrenen Fachexperten.

Geschwindigkeit vs. Selektivität

Eine Erhöhung der Temperatur steigert oft die Reaktionsgeschwindigkeit, kann aber auch unerwünschte Nebenreaktionen beschleunigen und so die Selektivität und Ausbeute verringern. Dies führt zu einem Kompromiss zwischen Durchsatz und Produktreinheit.

Leistung vs. Kosten

Ein größerer Reaktor ermöglicht eine längere Verweilzeit und potenziell eine höhere Umsetzung. Dies erhöht jedoch die Investitionskosten (CAPEX). Ebenso kann der Betrieb bei höheren Drücken oder Temperaturen die Leistung verbessern, erfordert jedoch robustere, teurere Materialien und höhere Betriebskosten (OPEX).

Sicherheit vs. Intensität

Prozessintensivierung – mehr Produkt aus einem kleineren Volumen gewinnen – ist ein wichtiger wirtschaftlicher Treiber. Der Betrieb einer hochkonzentrierten, schnellen, exothermen Reaktion erhöht jedoch das Risiko und die Schwere eines potenziellen thermischen Durchgehens. Ein robustes Sicherheitsdesign ist von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Ihr Reaktordesign muss von Ihrem primären Ziel bestimmt werden. Es gibt keinen einzigen „besten“ Reaktor, sondern nur den besten Reaktor für eine bestimmte Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umsetzung bei einer langsamen Reaktion liegt: Ein Reaktor, der eine lange Verweilzeit bietet, wie ein großer Batch-Reaktor oder ein langer Rohrreaktor (PFR), ist die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturkontrolle bei einem stark exothermen Prozess liegt: Ein Reaktor mit einem hohen Oberfläche-zu-Volumen-Verhältnis ist unerlässlich. Dies könnte ein CSTR mit einem umfangreichen Kühlmantel oder ein PFR aus kleinrohrigen Elementen sein.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Produktion liegt: Ein kontinuierliches System wie ein CSTR oder PFR wird wegen seiner Effizienz und Konsistenz im großen Maßstab fast immer einem Batch-Prozess vorgezogen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für mehrere Produkte oder niedrigen Anfangskosten liegt: Ein einfacher, ummantelter Batch-Reaktor bietet oft die größte Flexibilität bei geringsten anfänglichen Investitionskosten.

Letztendlich ist ein erfolgreiches Reaktordesign ein ganzheitlicher Prozess, bei dem jeder Parameter in Bezug auf die anderen bewertet wird, um ein sicheres, effizientes und rentables System zu schaffen.

Zusammenfassungstabelle:

| Kernparameter-Kategorie | Schlüsselparameter | Primärer Einfluss |

|---|---|---|

| Reaktionskinetik & Thermodynamik | Geschwindigkeitskonstante (k), Aktivierungsenergie (Ea), Gleichgewichtskonstante (Keq), Enthalpie (ΔHr) | Definiert theoretische Geschwindigkeit, Ausbeutegrenzen und Wärmemanagementanforderungen. |

| Physikalische Transportphänomene | Wärmeübertragungskoeffizient (U), Verweilzeitverteilung (RTD), Grenzfläche | Steuert reale Engpässe bei Mischung, Wärmeabfuhr und Stofftransport. |

| Betriebliche & mechanische Zwänge | Betriebstemperatur/-druck, Konstruktionsmaterialien, Katalysatoraktivität/-selektivität | Bestimmt Sicherheit, Langlebigkeit, Kosten (CAPEX/OPEX) und Betriebsgrenzen. |

| Primäre Design-Kompromisse | Geschwindigkeit vs. Selektivität, Leistung vs. Kosten, Sicherheit vs. Intensität | Hebt kritische Kompromisse für den Ausgleich von Reaktorleistung und Wirtschaftlichkeit hervor. |

Sind Sie bereit, einen Reaktor zu entwerfen, der Leistung, Sicherheit und Kosten perfekt auf Ihren spezifischen Prozess abstimmt?

Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und die fachkundige Unterstützung bereitzustellen, die zur Optimierung Ihres Reaktordesigns erforderlich sind. Ob Sie eine Reaktion hochskalieren, exotherme Prozesse steuern oder die richtigen Materialien auswählen, unser Team kann Ihnen helfen, die komplexen Kompromisse zu navigieren, um Ihre Ziele zu erreichen.

Wir bieten:

- Präzise Reaktorsysteme: Vom Labormaßstab bis zum Pilotmaßstab, ausgelegt für hervorragenden Wärme- und Stofftransport.

- Robuste Materialien & Komponenten: Gewährleistung von Sicherheit und Langlebigkeit unter anspruchsvollen Bedingungen.

- Fachkundige technische Unterstützung: Nutzen Sie unser tiefes Verständnis der Reaktionstechnik, um fundierte Entscheidungen zu treffen.

Lassen Sie uns gemeinsam einen sichereren, effizienteren Prozess aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre Herausforderungen beim Reaktordesign zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

Andere fragen auch

- Warum muss die Reaktionszeit der hydrothermischen Synthese für ZnO-Nanodrähte präzise gesteuert werden? Optimieren Sie das Wachstum Ihrer Nanostruktur

- Was ist die Kernrolle von Hochdruckreaktoren bei der hydrothermalen Synthese von TiO2? Beherrschung von Phase & Morphologie

- Welche Reaktoren werden im Chemieingenieurwesen verwendet? Ein Leitfaden zu Batch-, CSTR- und PFR-Systemen

- Was ist ein Edelstahlreaktor? Ein Leitfaden zur Materialauswahl und Prozesskontrolle

- Welche Rolle spielt ein Hochtemperatur- und Hochdruckreaktor bei der inversen Vulkanisation? Präzisionspolymersynthese

- Was sind die Vorteile der Verwendung von Hochdruckreaktoren oder Autoklaven für die Synthese monodisperser Nanosheet-Katalysatoren?

- Was macht ein Laboreaktor? Präzise Kontrolle für komplexe chemische Prozesse erreichen

- Warum ist ein geschlossener Reaktor für die ODTS-Behandlung notwendig? Gewährleistung von Präzision bei der superhydrophoben Modifizierung