Die physikalischen Eigenschaften von Sinter sind kein fester Satz von Werten, sondern absichtlich konstruierte Merkmale, die darauf abzielen, die Hochofenleistung zu optimieren. Die wichtigsten Eigenschaften sind seine Festigkeit, seine Reduzierbarkeit durch heiße Gase und sein Verhalten bei hohen Temperaturen. Diese werden durch die chemische Zusammensetzung des Sinters und die spezifischen Bedingungen des Sinterprozesses selbst bestimmt.

Sinter sollte nicht als einfaches Rohmaterial, sondern als ein komplexes, konstruiertes Verbundmaterial betrachtet werden. Seine physikalischen Eigenschaften werden bewusst durch chemische Anpassungen und Prozesskontrolle manipuliert, um die Effizienz und Stabilität der Eisenproduktion zu maximieren.

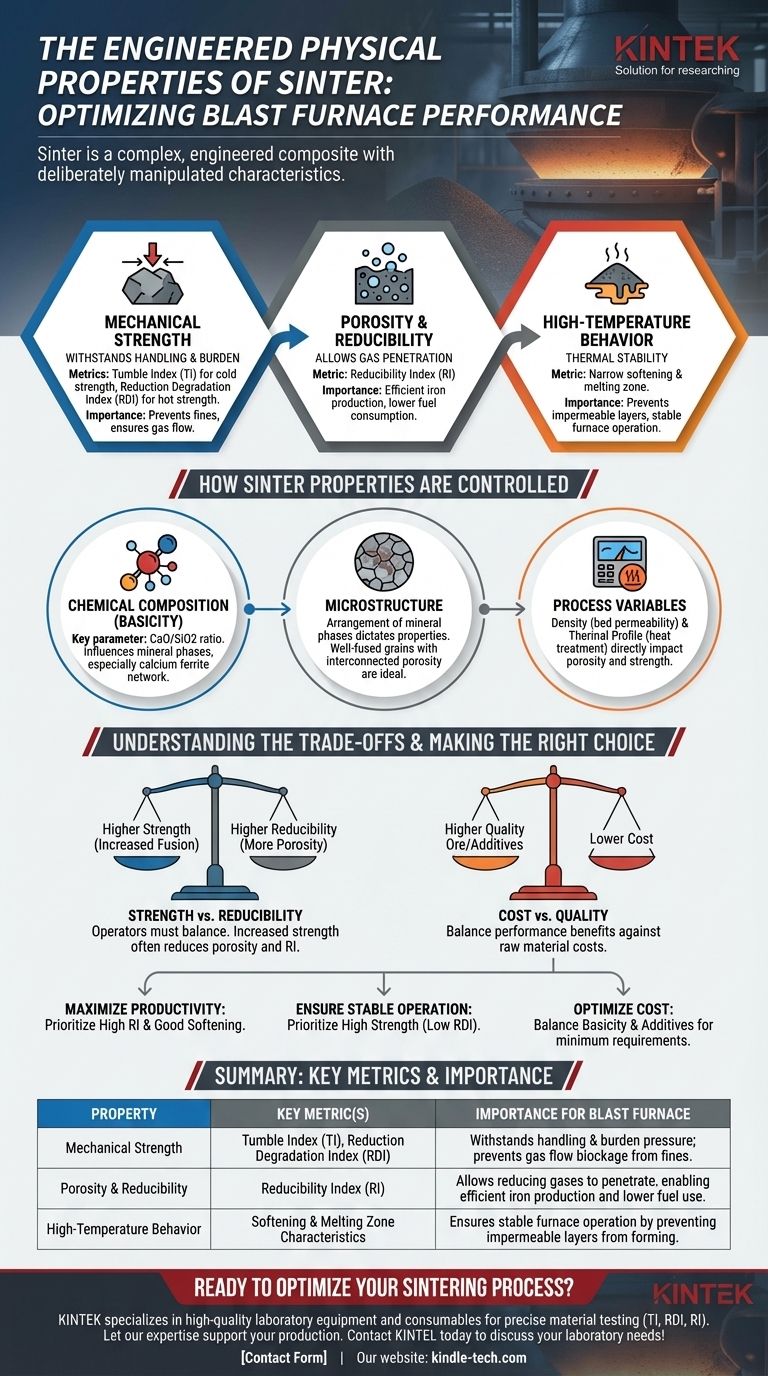

Die wichtigsten physikalischen Eigenschaften von Sinter

Das Ziel des Sinterns ist es, ein Material zu schaffen, das den Transport übersteht, sich im Hochofen vorhersehbar verhält und eine effiziente Eisenerzreduktion ermöglicht. Die folgenden Eigenschaften messen diesen Erfolg.

Mechanische Festigkeit

Sinter muss stark genug sein, um Handhabung, Transport und das immense Gewicht der Materialschicht (der „Gicht“) im Hochofen auszuhalten, ohne zu feinen Partikeln zu zerfallen, was den Gasfluss ersticken würde.

Die Festigkeit wird auf zwei Schlüsselarten gemessen:

- Trommelindex (TI): Dieser misst die Kaltfestigkeit des Sinters und seine Beständigkeit gegen Zersetzung bei der Handhabung und Beschickung des Ofens.

- Reduktionszersetzungsindex (RDI): Dieser misst die Warmfestigkeit des Sinters oder seine Neigung, sich bei den hohen Temperaturen und der reduzierenden Atmosphäre im oberen Teil des Hochofens zu zersetzen.

Porosität und Reduzierbarkeit

Damit Eisen produziert werden kann, müssen Reduziergase (wie Kohlenmonoxid) in den Sinter eindringen und mit den Eisenoxiden reagieren können. Eine hohe Reduzierbarkeit ist für die Ofeneffizienz und einen geringeren Brennstoffverbrauch unerlässlich.

Dies wird durch die Porosität des Sinters bestimmt, die Wege für das Gas schafft. Der Reduzierbarkeitsindex (RI) ist das Standardmaß dafür, wie leicht und vollständig die Eisenoxide im Sinter in metallisches Eisen umgewandelt werden können.

Hochtemperaturverhalten

Wenn der Sinter in die heißeren Zonen des Hochofens absinkt, wird seine thermische Stabilität entscheidend. Das Wichtigste ist, eine schmale Erweichungs- und Schmelzzone zu haben.

Wenn Sinter zu früh oder über einen zu großen Temperaturbereich erweicht, kann er eine undurchlässige Schicht bilden, die den Gasfluss behindert und zu einem instabilen Ofenbetrieb führt.

Wie die Sintereigenschaften gesteuert werden

Die oben beschriebenen physikalischen Eigenschaften sind nicht zufällig. Sie sind das direkte Ergebnis einer sorgfältigen Kontrolle der chemischen Zusammensetzung des Materials und seines Bildungsprozesses.

Die Rolle der chemischen Zusammensetzung (Basizität)

Der wichtigste chemische Parameter ist die Basizität, die typischerweise als das Gewichtsverhältnis von Calciumoxid (CaO) zu Siliziumdioxid (SiO2) definiert ist.

Die Anpassung der Basizität hat einen tiefgreifenden Einfluss auf die Mineralphasen, die sich während des Sinterns bilden. Zu den Schlüsselphasen gehören Hämatit, Magnetit und, ganz entscheidend, verschiedene Formen von Calciumferrit.

Die Bildung eines starken, miteinander verbundenen Netzwerks von Calciumferriten ist sehr wünschenswert, da es gleichzeitig sowohl die Festigkeit als auch die Reduzierbarkeit verbessert.

Der Einfluss der Mikrostruktur

Die Art und Anordnung dieser Mineralphasen erzeugen die Mikrostruktur des Sinters. Diese innere Struktur bestimmt letztendlich die endgültigen physikalischen Eigenschaften.

Eine gute Mikrostruktur besteht aus gut verschmolzenen Mineralkörnern mit ausreichender miteinander verbundener Porosität. Sie ist die physische Manifestation der Chemie und der Prozessbedingungen.

Der Einfluss von Prozessvariablen

Die Eigenschaften des Endsinters werden auch direkt durch den Sinterprozess selbst manipuliert.

Schwankungen in der Dichte (gesteuert durch die Permeabilität des Rohmaterialbetts) und dem thermischen Profil (eine Form der Wärmebehandlung) bestimmen, welche Mineralphasen sich bilden und wie sie miteinander verschmelzen, was sich direkt auf die Porosität und Festigkeit auswirkt.

Die Kompromisse verstehen

Die Optimierung von Sinter ist ein ständiger Balanceakt. Die Verbesserung einer Eigenschaft kann oft eine negative Auswirkung auf eine andere haben.

Festigkeit vs. Reduzierbarkeit

Dies ist der klassische Kompromiss bei der Sinterproduktion. Maßnahmen zur Erhöhung der Festigkeit, wie die Erhöhung der Fusion oder Dichte, reduzieren typischerweise die Porosität des Sinters.

Reduzierte Porosität erschwert das Eindringen reduzierender Gase in das Material, was den Reduzierbarkeitsindex (RI) senkt. Die Betreiber müssen die optimale Balance für ihre spezifischen Ofenanforderungen finden.

Kosten vs. Qualität

Das Erreichen idealer Sintereigenschaften erfordert oft den Einsatz von hochwertigeren Eisenerzen oder spezifischen Zusätzen, was die Gesamtkosten des produzierten Roheisens erhöht.

Anlagenmetallurgen müssen die Leistungsverbesserungen eines hochwertigeren Sinters ständig gegen die wirtschaftlichen Realitäten der Rohstoffkosten abwägen.

Die richtige Wahl für Ihr Ziel treffen

Die „besten“ Sintereigenschaften hängen vollständig von Ihrer Betriebsstrategie für den Hochofen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ofenproduktivität liegt: Priorisieren Sie einen hohen Reduzierbarkeitsindex (RI) und gute Erweichungs-Schmelz-Eigenschaften, um eine höhere Produktionsrate und einen geringeren Brennstoffverbrauch zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung eines stabilen Ofenbetriebs liegt: Priorisieren Sie eine hohe Festigkeit, insbesondere einen niedrigen Reduktionszersetzungsindex (RDI), um die Bildung von Feinstaub zu minimieren, der den Gasfluss stören kann.

- Wenn Ihr Hauptaugenmerk auf der Kostenoptimierung liegt: Balancieren Sie sorgfältig den Einsatz von Basizitätsanpassungen und Zusätzen, um einen Sinter zu produzieren, der die minimal erforderlichen Zielwerte für Festigkeit und Reduzierbarkeit erfüllt, ohne ihn zu überdimensionieren.

Letztendlich ist Sinter ein hochentwickeltes Material, das entwickelt wurde, um ein spezifisches technisches Problem im Hochofen zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Schlüsselmetrik(en) | Bedeutung für den Hochofen |

|---|---|---|

| Mechanische Festigkeit | Trommelindex (TI), Reduktionszersetzungsindex (RDI) | Hält Handhabung & Gichtdruck stand; verhindert Gasflussblockade durch Feinstaub. |

| Porosität & Reduzierbarkeit | Reduzierbarkeitsindex (RI) | Ermöglicht das Eindringen reduzierender Gase, was eine effiziente Eisenproduktion und geringeren Brennstoffverbrauch ermöglicht. |

| Hochtemperaturverhalten | Eigenschaften der Erweichungs- & Schmelzzone | Gewährleistet einen stabilen Ofenbetrieb, indem die Bildung undurchlässiger Schichten verhindert wird. |

Bereit, Ihren Sinterprozess zu optimieren?

Das Verständnis und die Kontrolle der Sintereigenschaften sind der Schlüssel zur Maximierung der Hochofenleistung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für präzise Materialtests und -analysen. Egal, ob Sie den Trommelindex (TI), den Reduktionszersetzungsindex (RDI) oder den Reduzierbarkeitsindex (RI) messen müssen, unsere robusten und zuverlässigen Lösungen helfen Ihnen, die perfekte Balance zwischen Festigkeit, Reduzierbarkeit und Kosteneffizienz für Ihre spezifischen betrieblichen Ziele zu erreichen.

Lassen Sie unsere Expertise Ihre Produktion unterstützen. Kontaktieren Sie KINTEL noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität