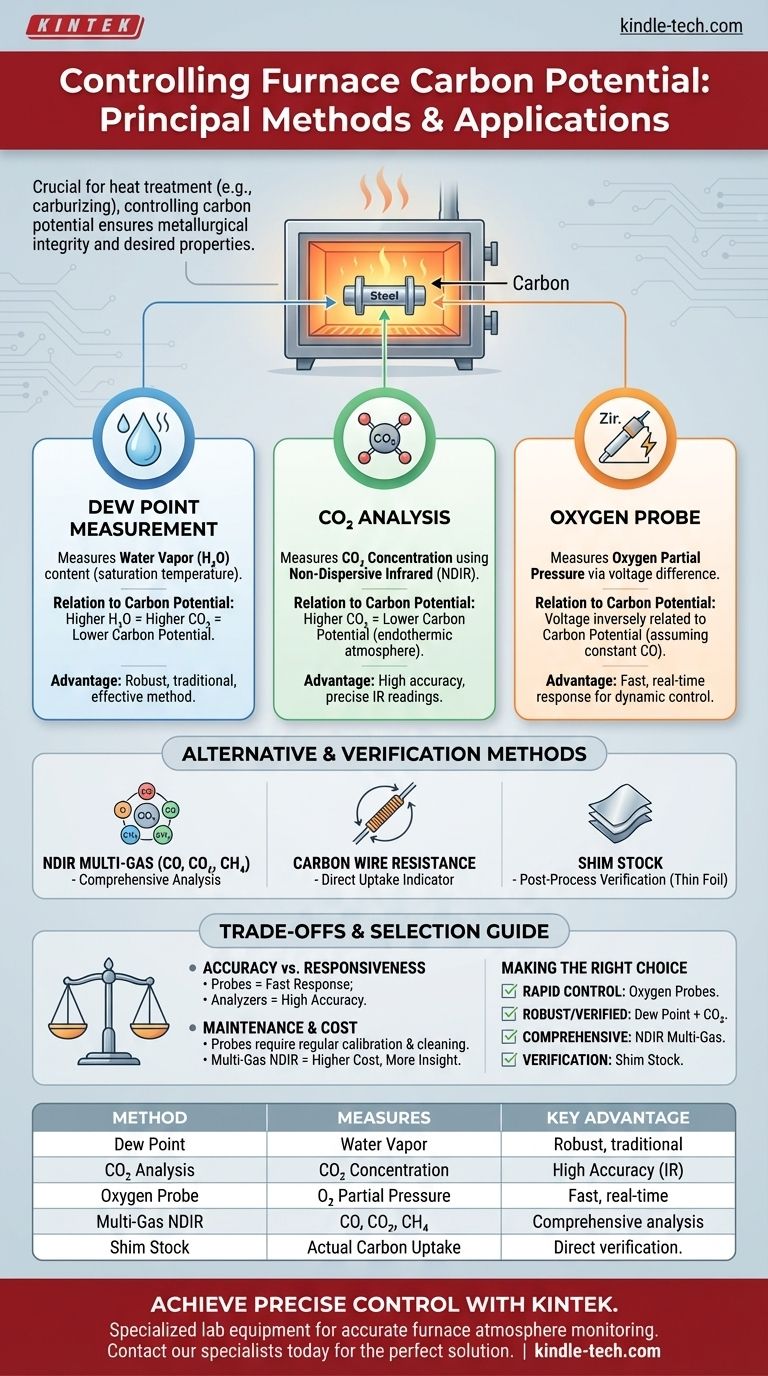

Die Steuerung des Kohlenstoffpotenzials einer Ofenatmosphäre beruht hauptsächlich auf der Überwachung spezifischer Gasarten, die die aufkohlende oder entkohlende Tendenz der Atmosphäre anzeigen. Zu den am weitesten verbreiteten und eingesetzten Methoden gehören die Messung des Taupunkts (Wasserdampfgehalt), die Analyse des Kohlendioxidgehalts (CO2) mittels Infrarotanlaysegeräten und die Bestimmung des Sauerstoffpartialdrucks über Sauerstoff- oder Kohlenstoff-Sonden. Diese Techniken ermöglichen Echtzeitanpassungen, um den gewünschten Kohlenstofftransfer zum Metall aufrechtzuerhalten.

Die Aufrechterhaltung eines präzisen Kohlenstoffpotenzials ist entscheidend für Wärmebehandlungsprozesse wie die Aufkohlung. Sie beeinflusst direkt die Oberflächenhärte, Verschleißfestigkeit und die gesamten metallurgischen Eigenschaften des behandelten Stahls und erfordert eine sorgfältige Auswahl und Anwendung von Überwachungstechnologien, um spezifische Materialergebnisse zu erzielen.

Verständnis des Kohlenstoffpotenzials

Das Kohlenstoffpotenzial ist ein Maß für die Fähigkeit einer Atmosphäre, Kohlenstoff auf eine Stahloberfläche zu übertragen oder von ihr zu entfernen, bei einer gegebenen Temperatur. In der Wärmebehandlung, insbesondere bei der Aufkohlung, bestimmt es den Kohlenstoffgehalt, den die Oberfläche des Stahls aufnimmt. Dies ist ein kritischer Parameter für die Erzielung gewünschter Materialeigenschaften.

Warum eine Steuerung unerlässlich ist

Eine präzise Steuerung des Kohlenstoffpotenzials verhindert unerwünschte Ergebnisse. Ein zu hohes Kohlenstoffpotenzial kann zu übermäßiger Kohlenstoffaufnahme und Karbidbildung führen, was Sprödigkeit verursacht. Ein zu niedriges kann zu unzureichender Aufkohlung oder sogar Entkohlung führen und die erforderliche Härte nicht erreichen.

Faktoren, die das Ziel-Kohlenstoffpotenzial bestimmen

Das ideale Kohlenstoffpotenzial für einen Prozess ist nicht universell. Es wird spezifisch bestimmt durch:

- Stahltyp: Unterschiedliche Stahllegierungen haben unterschiedliche Kohlenstoffaufnahmeeigenschaften.

- Prozesstemperatur: Die Temperatur beeinflusst maßgeblich die Kinetik des Kohlenstofftransfers und der Löslichkeit.

Hauptmethoden zur Steuerung des Kohlenstoffpotenzials

Mehrere etablierte Methoden werden zur Überwachung und Steuerung der Ofenatmosphäre verwendet, wobei jede unterschiedliche Gaseigenschaften nutzt.

Messung des Taupunkts

Die Taupunktmessung ist eine traditionelle und effektive Methode.

Wie es funktioniert

Sie misst direkt die Menge an Wasserdampf (H2O) in der Ofenatmosphäre. Der Taupunkt ist die Temperatur, bei der die Luft mit Wasserdampf gesättigt ist und die Kondensation beginnt.

Beziehung zum Kohlenstoffpotenzial

Die Wassergas-Shift-Reaktion (CO + H2O ⇌ CO2 + H2) und die Aufkohlungsreaktion (2CO ⇌ C + CO2) sind zentral. Ein höherer Wasserdampfgehalt (höherer Taupunkt) deutet auf eine höhere CO2-Konzentration hin, was auf ein niedrigeres Kohlenstoffpotenzial (stärker entkohlend) hindeutet.

Kohlendioxid (CO2)-Analyse

Infrarotanlaysegeräte werden üblicherweise zur CO2-Messung verwendet.

Wie es funktioniert

Nicht-dispersive Infrarot (NDIR)-Analysatoren messen die Absorption von Infrarotlicht durch CO2-Moleküle in der Gasprobe. Dies liefert eine direkte Anzeige der CO2-Konzentration.

Beziehung zum Kohlenstoffpotenzial

In einer endothermen Atmosphäre ist das Verhältnis von CO zu CO2 ein starker Indikator für das Kohlenstoffpotenzial. Ein Anstieg von CO2 bedeutet im Allgemeinen einen Rückgang des Kohlenstoffpotenzials.

Messung des Sauerstoffpartialdrucks

Sauerstoffsonden, auch Kohlenstoff-Sonden genannt, bieten eine direkte elektrische Messung.

Wie es funktioniert

Eine Sauerstoffsonde besteht typischerweise aus einem mit Yttrium dotierten Zirkoniumoxidrohr mit Platinelektroden. Eine Seite ist der Ofenatmosphäre ausgesetzt, die andere einer Referenzluftzufuhr.

Spannungsmessung

Der Unterschied im Sauerstoffpartialdruck zwischen der Ofenatmosphäre und der Referenzluft erzeugt eine kleine Spannung über die Elektroden.

Beziehung zum Kohlenstoffpotenzial

Diese Spannung steht in direktem Zusammenhang mit dem Sauerstoffpartialdruck im Ofen. Dieser Druck steht in umgekehrtem Verhältnis zum Kohlenstoffpotenzial, unter der Annahme eines konstanten Kohlenmonoxidgehalts (CO) (typischerweise um 20%).

Alternative und Verifizierungsmethoden

Während die primären Methoden eine Echtzeitsteuerung ermöglichen, werden andere Techniken zur Überwachung, Verifizierung oder in spezifischen Anwendungen eingesetzt.

NDIR-Mehrgasanalyse

Fortschrittliche NDIR-Systeme können gleichzeitig mehrere Gasbestandteile messen.

Umfassende Gaszusammensetzung

Diese Analysatoren können CO, CO2 und CH4 (Methan) messen und liefern so ein vollständigeres Bild der Atmosphärenzusammensetzung.

Verbesserte Steuerung

Die Kenntnis der Konzentrationen dieser Schlüsselgase ermöglicht eine präzisere Berechnung und Steuerung des Kohlenstoffpotenzials, insbesondere bei dynamischen Prozessen.

Kohlenstoffdrahtwiderstandsanalyse

Diese Methode verwendet einen Draht, der speziell aufgrund seiner Widerstandsänderung bei Kohlenstoffaufnahme ausgewählt wurde.

Direkte Anzeige der Kohlenstoffaufnahme

Ein kleiner Draht, oft aus einem Material wie Eisen, wird der Ofenatmosphäre ausgesetzt. Wenn er Kohlenstoff aufnimmt, ändert sich sein elektrischer Widerstand.

Echtzeitüberwachung

Diese Widerstandsänderung kann kontinuierlich überwacht werden und liefert eine direkte Anzeige der aufkohlenden Wirkung der Atmosphäre.

Shim-Folienschicht-Analyse

Die Shim-Folienschicht-Analyse ist eine physikalische Verifizierungsmethode nach dem Prozess.

Messung der Kohlenstoffaufnahme

Dünne Stahlfolien (Shims) mit bekanntem Kohlenstoffgehalt werden der Ofenatmosphäre ausgesetzt. Nach einer festgelegten Zeit werden sie entfernt.

Verifizierung nach dem Prozess

Die Shims werden dann analysiert (z. B. durch Gewichtsänderung oder Verbrennungsanalyse), um den tatsächlich aufgenommenen Kohlenstoff zu bestimmen. Dies bestätigt die Wirksamkeit der Atmosphärenkontrolle.

Verständnis der Kompromisse

Jede Methode zur Steuerung des Kohlenstoffpotenzials hat Vor- und Nachteile, die ihre Eignung für verschiedene Anwendungen beeinflussen.

Genauigkeit vs. Reaktionsfähigkeit

Sauerstoffsonden bieten sehr schnelle Reaktionszeiten, ideal für die dynamische Steuerung, können aber empfindlich auf Verunreinigungen reagieren. Taupunkt- und CO2-Analysatoren sind sehr genau, haben aber möglicherweise eine etwas langsamere Reaktion.

Wartung und Kalibrierung

Sonden und Sensoren erfordern eine regelmäßige Kalibrierung und können durch Ruß oder andere Ofenverunreinigungen verschmutzt werden, was eine regelmäßige Reinigung oder einen Austausch erforderlich macht.

Kosten und Komplexität

Die Anfangsinvestition und die laufenden Betriebskosten variieren. NDIR-Mehrgassysteme sind zwar umfassend, aber im Allgemeinen teurer als einfache Taupunkt- oder CO2-Analysatoren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der optimalen Steuerungsmethode hängt von den spezifischen Anforderungen Ihres Wärmebehandlungsprozesses und dem gewünschten Präzisionsgrad ab.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, dynamischen Steuerung liegt: Sauerstoffsonden sind aufgrund ihrer schnellen Reaktionszeit auf Atmosphärenänderungen sehr effektiv.

- Wenn Ihr Hauptaugenmerk auf einer robusten, bewährten Steuerung mit Kreuzverifizierung liegt: Die Kombination von Taupunktmessung mit CO2-Infrarotanalyse bietet ein zuverlässiges und redundantes System.

- Wenn Ihr Hauptaugenmerk auf einem umfassenden Verständnis der Atmosphäre für komplexe Prozesse liegt: Ein NDIR-Mehrgasanlaysegerät bietet die detaillierteste Einsicht in CO-, CO2- und CH4-Werte für fortschrittliche Steuerungsstrategien.

- Wenn Ihr Hauptaugenmerk auf der Verifizierung des tatsächlichen Kohlenstofftransfers zum Material liegt: Eine periodische Shim-Folienschicht-Analyse ist unerlässlich, um die Wirksamkeit Ihres Steuerungssystems zu bestätigen.

Die genaue Steuerung des Kohlenstoffpotenzials gewährleistet metallurgische Integrität und Leistung, was die sorgfältige Auswahl und Wartung dieser Atmosphärenkontrollmethoden von größter Bedeutung macht.

Zusammenfassungstabelle:

| Methode | Misst | Hauptvorteil |

|---|---|---|

| Taupunkt | Wasserdampf (H₂O) | Robuste, traditionelle Methode |

| CO₂-Analyse | Kohlendioxid (CO₂) | Hohe Genauigkeit mit IR-Analysatoren |

| Sauerstoffsonde | Sauerstoffpartialdruck | Schnelle Echtzeitreaktion |

| NDIR-Mehrgas | CO, CO₂, CH₄ | Umfassende Atmosphärenanalyse |

| Shim-Folienschicht | Tatsächliche Kohlenstoffaufnahme | Direkte Verifizierung nach dem Prozess |

Erzielen Sie eine präzise Steuerung des Kohlenstoffpotenzials für überlegene metallurgische Ergebnisse.

KINTEK ist spezialisiert auf die Lieferung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die genaue Überwachung von Ofenatmosphären erforderlich sind. Ob Sie robuste Sauerstoffsonden, hochpräzise Infrarotanlaysegeräte oder Verifizierungswerkzeuge wie Shim-Folien benötigen, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen von Labor-Wärmebehandlungsprozessen zu erfüllen.

Lassen Sie sich von unserer Expertise helfen, Ihre Materialeigenschaften und Prozesszuverlässigkeit zu verbessern.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und die perfekte Steuerungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die technische Bedeutung der Steuerung des Hochrein-Argon (Ar)-Flussrate? Optimierung der W-SiC-Wärmebehandlung

- Warum ist eine schutzgasbeheizte Ausrüstung für Pyr-IHF notwendig? Präzision bei der Materialherstellung erreichen

- Wie werden reduzierende Atmosphären beim Brennen von Keramikprodukten eingesetzt? Glasuren & Tonchemie meistern

- Warum wird Stickstoffgas im Glühprozess verwendet? Oxidation verhindern und überlegene Metalleigenschaften erzielen

- Warum wird Stickstoff im Glühprozess verwendet? Oxidation verhindern für eine perfekte Metalloberfläche

- Was ist der Unterschied zwischen modifizierter Atmosphäre und kontrollierter Atmosphäre? Lebensmittelkonservierungsmethoden meistern

- Warum sind Vakuum- oder Atmosphärenöfen im Labor für nicht-goldene metallische Nanoschäume notwendig? Sicherstellung der Materialintegrität

- Wie beeinflusst die Atmosphäre das Sintern? Meistern Sie die Endproduktqualität mit kontrollierten Atmosphären