Im Kern ist ein Drehrohrofen ein kontinuierlich arbeitender Industrieofen, der eine Kombination aus langsamer Rotation und einer leichten horizontalen Neigung nutzt, um feste Materialien durch eine Hochtemperaturumgebung zu bewegen. Diese kontrollierte Bewegung stellt sicher, dass das Material taumelt und sich vermischt, was eine gleichmäßige Wärmeübertragung von heißen Gasen ermöglicht, um eine erforderliche chemische Reaktion oder physikalische Veränderung hervorzurufen.

Das Grundprinzip eines Drehrohrofens ist seine Fähigkeit, eine dynamische, kontrollierte Umgebung zu schaffen, in der mechanische Bewegung und thermische Energie zusammenwirken. Er wälzt Schüttgüter kontinuierlich eine Neigung hinunter durch eine beheizte Zone, um Hochtemperaturtransformationen effizient voranzutreiben.

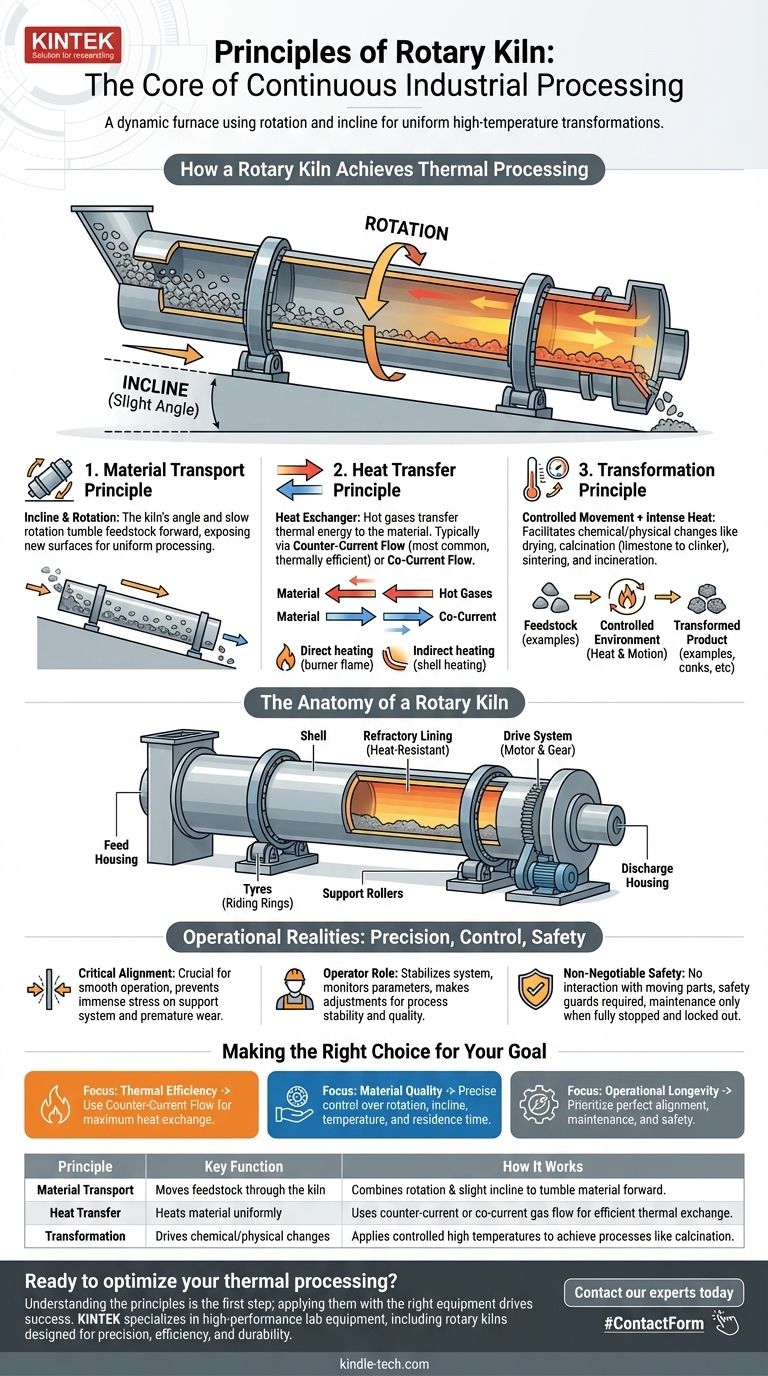

Wie ein Drehrohrofen die thermische Verarbeitung erreicht

Das Design eines Drehrohrofens ist täuschend einfach, aber seine Wirksamkeit beruht auf dem Zusammenspiel einiger wichtiger mechanischer und thermischer Prinzipien.

Das Prinzip des Materialtransports

Das gesamte System ist darauf ausgelegt, das Ausgangsmaterial vom Eintrittspunkt zum Austrittspunkt zu bewegen. Dies wird durch zwei Hauptfaktoren erreicht: Neigung und Rotation.

Der Ofen selbst ist ein langer, zylindrischer Mantel, der in einem leichten Winkel zum Boden positioniert ist. Während er sich langsam um seine Achse dreht, taumelt und gleitet das am oberen Ende zugeführte Ausgangsmaterial sanft vorwärts und bewegt sich allmählich zum unteren Entladeende.

Diese Taumelbewegung ist entscheidend. Sie legt ständig neue Oberflächen des Materials den heißen Gasen im Inneren frei und gewährleistet so eine gründliche und gleichmäßige Verarbeitung.

Das Prinzip der Wärmeübertragung

Der Ofen fungiert als massiver Wärmetauscher. Heiße Gase werden durch den Zylinder geleitet, um thermische Energie auf das Material zu übertragen.

Dies geschieht typischerweise auf eine von zwei Arten:

- Gegenstromprinzip: Heiße Gase werden am Entladeende eingeführt und bewegen sich zum Zuführende hinauf, also in entgegengesetzter Richtung zum Material. Dies ist die häufigste und thermisch effizienteste Methode.

- Gleichstromprinzip: Heiße Gase treten am selben Ende wie das Ausgangsmaterial ein und bewegen sich in die gleiche Richtung.

Die Wärme selbst kann durch eine Flamme erzeugt werden, die von einem Brenner im Ofen projiziert wird (direkte Beheizung), oder durch Erhitzen des Ofenmantels von außen (indirekte Beheizung).

Das Prinzip der Transformation

Die Kombination aus kontrollierter Bewegung und intensiver Hitze ermöglicht die gewünschte Veränderung des Materials.

Drehrohröfen sind vielseitige Werkzeuge, die für eine breite Palette thermischer Prozesse eingesetzt werden, darunter Trocknen, Kalzinieren (wie die Herstellung von Zementklinker aus Kalkstein), Sintern, Indurieren und Verbrennen.

Die Anatomie eines Drehrohrofens

Die Funktionsprinzipien werden durch einige wesentliche Komponenten, die zusammenwirken, zum Leben erweckt.

Der Mantel und die feuerfeste Auskleidung

Der Mantel ist der zylindrische Hauptkörper des Ofens aus Stahl.

Im Inneren des Mantels befindet sich eine feuerfeste Auskleidung, eine ziegelartige Schicht aus hitzebeständigem Material, die den Stahlmantel vor extremen Innentemperaturen und chemischen Reaktionen schützt.

Das Trag- und Antriebssystem

Das enorme Gewicht des Ofens wird von Stahl-Laufringen (auch Tragringe genannt) getragen, die den Mantel umschließen.

Diese Laufringe ruhen auf Stützrollen, die es der gesamten Anordnung ermöglichen, sich reibungslos zu drehen.

Ein großes Antriebszahnrad ist am Mantel befestigt, das von einem Motor angetrieben wird, um die langsame, gleichmäßige Rotation zu gewährleisten, die für die Verarbeitung erforderlich ist.

Ein- und Auslaufgehäuse

An beiden Enden des rotierenden Zylinders befinden sich stationäre Gehäuse. Das Prozess-Ausgangsmaterial wird durch das obere Einlaufgehäuse eingeführt, und das fertige Produkt tritt durch das untere Auslaufgehäuse aus.

Die operativen Realitäten verstehen

Obwohl die Prinzipien einfach sind, hängt ein erfolgreicher Betrieb von Präzision, Kontrolle und einem unerschütterlichen Fokus auf Sicherheit ab.

Warum die Ausrichtung entscheidend ist

Die Konstruktion, Position und Ausrichtung des Ofens sind für einen reibungslosen Betrieb von größter Bedeutung. Schon eine geringfügige Fehlausrichtung kann immense Belastungen auf die Stützrollen, Laufringe und das Antriebssystem verursachen und zu vorzeitigem Verschleiß und potenziellem Ausfall führen.

Die Rolle des Bedieners

Ein erfahrener Bediener ist unerlässlich, um das thermodynamische System des Ofens zu stabilisieren. Er muss ständig Parameter von einem zentralen Kontrollraum aus überwachen, die Feldbedingungen genau beachten und entsprechende Anpassungen vornehmen, um Prozessstabilität und Produktqualität aufrechtzuerhalten.

Nicht verhandelbare Sicherheitsprotokolle

Der Betrieb eines Hochtemperatur-Drehrohrofens birgt inhärente Risiken. Es ist strengstens verboten, Inspektionen oder Reparaturen an beweglichen Teilen durchzuführen. Schutzvorrichtungen müssen immer vorhanden sein, und jede Wartung erfordert, dass der Ofen vollständig angehalten wird und ein "Nicht starten"-Schild am Motorschalter angebracht ist.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung dieser Prinzipien variiert je nach gewünschtem Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der thermischen Effizienz liegt: Sie werden wahrscheinlich einen Gegenstrom-Gasfluss verwenden, um den Wärmeaustausch zwischen den heißen Gasen und dem kühleren eingehenden Material zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Sie müssen die Rotationsgeschwindigkeit, die Ofenneigung und das Temperaturprofil präzise steuern, um sicherzustellen, dass das Material die richtige Verweilzeit hat, um seine Transformation abzuschließen.

- Wenn Ihr Hauptaugenmerk auf der Betriebsdauer liegt: Sie müssen perfekte Ausrichtung, konsistente Wartung der Antriebs- und Unterstützungssysteme und strikte Einhaltung der Sicherheits- und Betriebsverfahren priorisieren.

Durch das Verständnis dieser Kernprinzipien offenbart sich der Drehrohrofen als ein hochentwickeltes und steuerbares Industriewerkzeug.

Zusammenfassungstabelle:

| Prinzip | Schlüsselfunktion | Wie es funktioniert |

|---|---|---|

| Materialtransport | Bewegt das Ausgangsmaterial durch den Ofen | Kombiniert Rotation und eine leichte Neigung, um das Material vorwärts zu taumeln |

| Wärmeübertragung | Erhitzt Material gleichmäßig | Verwendet Gegenstrom- oder Gleichstrom-Gasfluss für effizienten Wärmeaustausch |

| Transformation | Treibt chemische/physikalische Veränderungen an | Wendete kontrollierte hohe Temperaturen an, um Prozesse wie die Kalzinierung zu erreichen |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Das Verständnis der Prinzipien ist der erste Schritt; die Anwendung mit der richtigen Ausrüstung ist das, was zum Erfolg führt. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Drehrohröfen, die für Präzision, Effizienz und Langlebigkeit entwickelt wurden.

Ob Ihr Ziel überlegene Materialqualität, maximale thermische Effizienz oder langfristige Betriebssicherheit ist, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Sie bei Ihren Hochtemperatur-Verarbeitungsherausforderungen unterstützen und Ihnen helfen kann, Ihre Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung